一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置的制作方法

本技术涉及光伏焊带生产工艺装备领域,尤其涉及一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置。

背景技术:

1、传统的光伏焊带生产过程中,铜丝的退火通常采用短路退火方式,但这种方式在处理超细焊带时易导致铜丝屈服强度不稳,断线率上升,严重影响生产效率;为此,本实用新型设计了一种基于感应退火原理的新型退火装置,以解决上述问题。

技术实现思路

1、(1)要解决的技术问题

2、为了克服铜丝的退火通常采用短路退火方式,但这种方式在处理超细焊带时易导致铜丝屈服强度不稳,断线率上升,严重影响生产效率的问题。

3、(2)技术方案

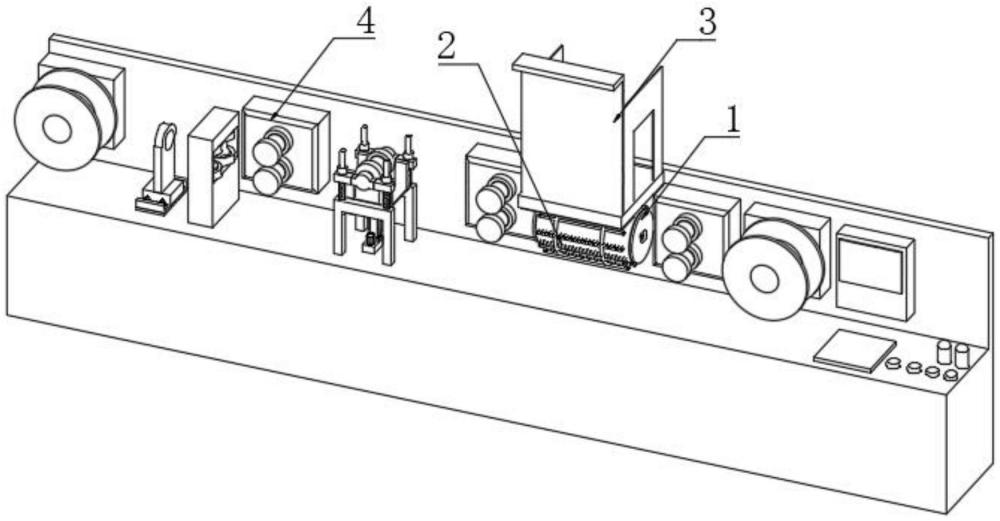

4、本实用新型的技术方案为:一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置,包括有机台,还包括有:

5、感应加热组件,当铜丝经过感应加热组件时感应加热组件对铜丝进行加热;

6、氮气保护组件,氮气保护组件设置有密闭的退火腔体,退火腔体为铜丝的退火位置,铜丝在退火过程中氮气保护组件向退火腔体内部注入氮气;

7、安全防护组件,安全防护组件设置在退火腔体的外侧;

8、铜丝传输组件,铜丝传输组件用于铜丝的传送;

9、工控系统,工控系统与感应加热组件、氮气保护组件、安全防护组件和铜丝传输组件连接,工控系统用于控制感应加热组件、氮气保护组件、安全防护组件和铜丝传输组件。

10、优选地,感应加热组件包括:

11、高频感应线圈,高频感应线圈连通有高频交流电,高频感应线圈设置在退火腔体的内部;

12、温度传感器,温度传感器设置在退火腔体内部,温度传感器与工控系统连接,温度传感器用于监控退火腔体内部温度并将温度反馈给工控系统;

13、pid控制器,pid控制器与工控系统连接,pid控制器用于控制高频感应线圈加热温度。

14、优选地,氮气保护组件包括:

15、氮气输送端口;

16、气体流量控制阀,气体流量控制阀与氮气输送端口连通,气体流量控制阀与工控系统连接,气体流量控制阀用于控制氮气的输出量;

17、气体压力传感器,气体压力传感器与工控系统连接,气体压力传感器将退火腔体的气体压力反馈给工控系统。

18、优选地,安全防护组件包括:

19、安全防护罩,安全防护罩设置在退火腔体的外侧;

20、警示灯,警示灯设置在机台表面,警示灯与工控系统连接;

21、紧急停止按钮,紧急停止按钮设置在机台表面,紧急停止按钮与工控系统连接。

22、优选地,铜丝传输组件包括:

23、精密导轨,精密导轨设置在机台表面;

24、滚轮,滚轮通过轴件转动连接在机台表面,滚轮的输入端连接有伺服驱动器,伺服驱动器与工控系统连接;

25、张力控制系统,张力控制系统与工控系统连接。

26、(3)有益效果

27、与现有技术相比,本实用新型的有益效果在于:

28、1、本实用新型采用高频感应线圈,通过高频交流电产生交变磁场,使铜丝在其内部产生涡电流进行快速加热,确保加热速度快,效率高,温度控制精确,配备先进的温度传感器和pid控制器,实现铜丝加热温度的实时监测与精确控制。

29、2.本实用新型设计有密闭的退火腔体,腔体内注入纯净氮气,确保铜丝在退火过程中始终处于氮气氛围之中,以防止氧化并提高焊带质量,通过精确的气体流量控制阀和压力传感器维持腔体内适宜的氮气浓度和压力。

30、3.本实用新型对感应线圈及高频电源采用屏蔽设计,减少对外部空间的电磁辐射,保护操作人员不受高频电磁场伤害,设备关键部位增设安全防护罩,避免高温部件裸露,同时配备警示灯和紧急停止按钮,确保操作安全。

31、4.本实用新型采用精密导轨和伺服驱动的滚轮结构,保证铜丝在退火过程中匀速稳定地通过感应线圈,同时配备张力控制系统,避免因热胀冷缩引发的断裂。

技术特征:

1.一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置,包括有机台,其特征在于,还包括有:

2.根据权利要求1所述的一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置,其特征在于,所述感应加热组件(1)包括:

3.根据权利要求1所述的一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置,其特征在于,所述氮气保护组件(2)包括:

4.根据权利要求1所述的一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置,其特征在于,所述安全防护组件(3)包括:

5.根据权利要求1所述的一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置,其特征在于,所述铜丝传输组件(4)包括:

技术总结

本技术涉及光伏焊带生产工艺装备领域,尤其涉及一种基于感应退火原理并配备氮气保护的光伏焊带专用退火装置。解决了铜丝的退火通常采用短路退火方式,但这种方式在处理超细焊带时易导致铜丝屈服强度不稳,断线率上升,严重影响生产效率的的问题。本申请包括有机台,还包括有:感应加热组件,当铜丝经过感应加热组件时感应加热组件对铜丝进行加热;氮气保护组件,氮气保护组件设置有密闭的退火腔体,退火腔体为铜丝的退火位置,铜丝在退火过程中氮气保护组件向退火腔体内部注入氮气;安全防护组件,本技术采用配备先进的温度传感器和PID控制器,实现铜丝加热温度的实时监测与精确控制。

技术研发人员:李明秋,居启杰

受保护的技术使用者:常州九天新能源科技股份有限公司

技术研发日:20240607

技术公布日:2025/2/13

- 还没有人留言评论。精彩留言会获得点赞!