一种舵芯类钛合金精铸件型壳的制备方法与流程

本发明涉及钛合金精铸件型壳的制备,特别涉及一种舵芯类钛合金精铸件型壳的制备方法。

背景技术:

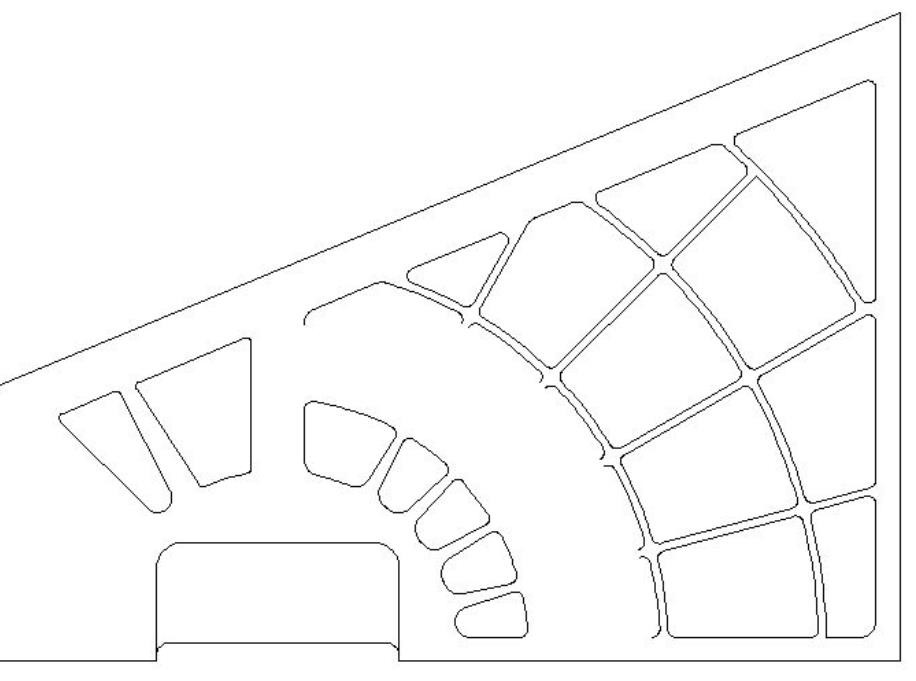

1、舵芯类钛合金精铸件是航天装备上的重要零部件之一,其主要作用是平衡、减重,在控制飞行方向上起着至关重要的作用。舵芯类钛合金精铸件是航天工业熔模精密铸造领域常遇到的铸件产品,属于i类b级铸件,对其外形尺寸精度及表面质量要求极为严格。舵芯类钛合金精铸件的结构示意图如图1所示,零件整体规格600×250×18mm;其特点是多筋板,筋板上下面呈凹凸双型曲面结构,且纵横交错分布,面积占到总面积3/5。筋板区域的尺寸精度直接影响到航天装备的飞行精度,因此对铸造筋板有着更高的要求。但在实际铸造过程中,由于筋板纵横交错构成了众多凹拐角,导致制壳淋浆、撒砂过程容易造成该位置浆料漏缺、堆积、空泡或者砂粒搭桥等问题,而且难以干燥充分,导致型壳出现孔洞、裂隙及分层,从而浇注形成内部夹渣缺陷,严重的导致零件的报废。

2、目前已有的方法中,针对狭长缝隙或内腔结构的型壳制备工艺,是在常规面层制备后采用加固层浆料逐层淋浆或者一次灌注成形、干燥,加固层不再额外撒砂,直至型壳厚度达到要求或者狭缝封住,但由于没有砂粒作为加固骨架钉扎浆料强化型壳,型壳不仅容易产生分层,其强度和透气性也是不理想的。cn101590513a消失模精密复合铸造方法,制作型壳时包括如下过程:将模型置于预湿剂中2~3秒捞出,使模型均匀附上涂料,撒上锆英砂,干燥4~6h,制得表面层型壳;然后浸涂过渡层涂料,撒砂,干燥8~12h;用类似方法制作过渡层型壳和背层型壳;最后用背层涂料封浆,再干燥14~18h;在温度950~1050℃时焙烧,并保温30~60min;将金属液浇入型壳中即形成铸件。虽然cn101590513a公开了依次制备面层、过渡层和背层,但是制备的型壳浇注获得的铸件依然有缺陷,品质较差。

技术实现思路

1、有鉴于此,本发明旨在提出一种舵芯类钛合金精铸件型壳的制备方法,通过对面层制备工艺的控制,获得凹拐角和狭缝部位造型外观良好的铸件,以解决舵芯铸件品质较差、容易出现缺陷的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种舵芯类钛合金精铸件型壳的制备方法,包括如下步骤:

4、步骤一:配制面层浆料,在舵芯类钛合金精铸件蜡模的筋板凹拐角和狭缝位置涂刷1~2遍面层浆料,干燥后再整体淋浸面层浆料;

5、步骤二:撒面层砂:采用自动撒砂机进行撒面层砂,控制自动撒砂机的出砂口距离型壳的高度为80~100cm;

6、步骤三:面层干燥;

7、步骤四:配制过渡层浆料,模组整体淋浸过渡层浆料,使过渡层浆料均匀涂覆在模组表面;

8、步骤五:撒过渡层砂;

9、步骤六:过渡层干燥;

10、步骤七:配制背层浆料,模组整体淋浸背层浆料,转动模组使背层浆料均匀涂覆在模组表面,撒砂后干燥;

11、步骤八:重复步骤七,直到型壳达到工艺要求的厚度。

12、进一步的,步骤一中,干燥条件为:温度控制在20~23℃,湿度为60~80%,干燥时间为6~8h。

13、进一步的,步骤二中,所述面层砂采用60~80目氧化钇砂。

14、进一步的,步骤一中,按重量比例称取4.5~5份的氧化钇粉和1份面层粘结剂充分搅拌,控制粘度值为23~25s,制备面层浆料;步骤四中,按重量比例称取4.5~5份的氧化钇粉和1份面层粘结剂充分搅拌,控制粘度值为20~22s,制备过渡层浆料。

15、进一步的,所述氧化钇粉的目数为300~350目,所述面层粘结剂选自钇溶胶、醋酸锆中的至少一种。

16、进一步的,步骤三中,将模组放入干燥间内进行干燥,并控制温度为23~25℃,湿度为60~80%,干燥时间为12~24h。

17、进一步的,步骤五中,所述过渡层砂采用40~80目氧化钇砂。

18、进一步的,步骤六中,过渡层干燥时间比面层干燥时间延长1~2h。

19、进一步的,步骤七中,选用选用16~30目莫来砂对整个模组进行背层均匀撒砂。

20、相对于现有技术,本发明所述的舵芯类钛合金精铸件型壳的制备方法具有以下优势:

21、(1)首先通过涂刷的方式先对凹拐角和狭缝处进行涂刷面层浆料,并通过干燥时温度、湿度和时间的协同控制,进行低温干燥,适当延长时间,以缓慢干燥,避免出现面层裂纹,使凹拐角、狭缝部位造型外观良好,最终制备的舵芯铸件品质良好,能满足客户的加工要求。

22、(2)合理选择面层砂,避免在凹拐角位置形成搭桥。

23、(3)合理选择面层砂的撒砂方式,并通过撒砂高度控制撒砂力度,避免力度过大砂粒刺穿面层浆料导致表面麻点或是力度不足起不到钉扎强化作用导致面层分层、起皮。

24、(4)制备方法操作简单,不含有复杂技术的工序,现场工人无需特殊培训,能够轻易完成。

技术特征:

1.一种舵芯类钛合金精铸件型壳的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤一中,干燥条件为:温度控制在20~23℃,湿度为60~80%,干燥时间为6~8h。

3.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤二中,所述面层砂采用60~80目氧化钇砂。

4.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤一中,按重量比例称取4.5~5份的氧化钇粉和1份面层粘结剂充分搅拌,控制粘度值为23~25s,制备面层浆料;步骤四中,按重量比例称取4.5~5份的氧化钇粉和1份面层粘结剂充分搅拌,控制粘度值为20~22s,制备过渡层浆料。

5.根据权利要求4所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,所述氧化钇粉的目数为300~350目,所述面层粘结剂选自钇溶胶、醋酸锆中的至少一种。

6.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤三中,将模组放入干燥间内进行干燥,并控制温度为23~25℃,湿度为60~80%,干燥时间为12~24h。

7.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤五中,所述过渡层砂采用40~80目氧化钇砂。

8.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤六中,过渡层干燥时间比面层干燥时间延长1~2h。

9.根据权利要求1所述的舵芯类钛合金精铸件型壳的制备方法,其特征在于,步骤七中,选用选用16~30目莫来砂对整个模组进行背层均匀撒砂。

技术总结

本发明提供了一种舵芯类钛合金精铸件型壳的制备方法,包括如下步骤:步骤一:配制面层浆料,在舵芯类钛合金精铸件蜡模的筋板凹拐角和狭缝位置涂刷1~2遍面层浆料,干燥后再整体淋浸面层浆料;步骤二:采用自动撒砂机进行撒面层砂,控制自动撒砂机的出砂口距离型壳的高度为80~100cm;步骤三:面层干燥;步骤四:配制过渡层浆料,模组整体淋浸过渡层浆料,使过渡层浆料均匀涂覆在模组表面;步骤五:撒过渡层砂;步骤六:过渡层干燥;步骤七:配制背层浆料,模组整体淋浸背层浆料,转动模组使背层浆料均匀涂覆在模组表面,撒砂后干燥;步骤八:重复步骤七,直到型壳达到工艺要求的厚度。通过对面层制备工艺的控制,获得凹拐角和狭缝部位造型外观良好的铸件,以解决舵芯铸件容易出现缺陷的问题。

技术研发人员:孙冰,李渤渤,穆晓辉,杨光,王非,刘正红

受保护的技术使用者:洛阳双瑞精铸钛业有限公司

技术研发日:

技术公布日:2025/4/10

- 还没有人留言评论。精彩留言会获得点赞!