一种球墨铸铁生产的球化处理装置的制作方法

本发明涉及铸铁件生产,具体地说,涉及一种球墨铸铁生产的球化处理装置。

背景技术:

1、球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,其综合性能接近于钢,正是基于其优异的性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。

2、针对球墨铸铁件生产装置来说,现有技术就有很多,例如:

3、中国专利公开号cn113088614b公开了一种改善球化不良的球墨铸铁件生产装置,包括球化包、限定机构、红外测温仪、升降机构以及出料控制机构,所述连接架上开设有一组倾斜设置的第一测温孔,所述支架上开设有一组倾斜角度和所述第一测温孔相同的第二测温孔,所述支架的底端上表面开设有第一限位槽,所述限位支块活动安装在所述支架上,所述限位支块底端安装在所述第一限位槽内,所述限位支块和所述支架之间通过螺栓相连接,所述红外测温仪的测温探头安装在所述第二测温孔的内部,第一测温孔和第二测温孔的设置,使红外测温仪可以对球化包内部的铁水进行测温,进而精准了解铁水的温度,从而更加好控制球墨孕育份加入的时间,改善球化不良的情况。

4、由此可知,在现有技术中,为了提高铸铁石墨球化的效果,通常采用冲入法将预先准备的球化剂放置在球化包内,然后再将铁水倾倒入球化包进行球化反应,但是,1、每次进行球化反应时球化包内的铁水量不一,这就使得相应的球化剂也需要调整,而添加球化剂大多是人工进行操作,铁水与外部空气接触容易造成铁水氧化,而且人工操作还会使得球化剂存在添加过多或过少的现象,过量添加球化剂会使球铁的硬度降低,从而导致强度和韧性的下降,球化剂加入量不足会导致残余镁量不足,从而影响球化的效果。

5、2、在球化剂与铁水球化反应的初期,化学反应剧烈,球化剂大量氧化,球化剂的吸收率相对较低,放出的烟气量较大,影响周围环境。

技术实现思路

1、本发明的目的在于提供一种球墨铸铁生产的球化处理装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明目的在于,提供了一种球墨铸铁生产的球化处理装置,包括铁水包、铁水输送管、钟罩以及氮气罐,其中,氮气罐设置在钟罩上表面,下料斗固定在钟罩底部,所述铁水输送管为对称设置,铁水输送管将铁水包贯穿后水平指向铁水包内部设置的阀门机构,利用从铁水输送管中输送的铁水作为动力对所述阀门机构进行冲击,所述阀门机构用于根据输送的铁水量控制下料斗内球化剂的下料量,所述阀门机构上方弹性连接有氮气补充机构,所述氮气补充机构分别连通有氮气罐以及将阀门机构贯穿的输气管,所述氮气补充机构利用阀门机构上下移动将氮气罐内的氮气供入输气管中,以对钟罩内流失的氮气进行补充,限制球化反应的剧烈程度。

3、作为本技术方案的进一步改进,在所述下料斗底部设置有与钟罩固定连接的隔板,所述隔板的两侧具有的缺口用于容纳铁水输送管,且所述隔板套在铁水包内,隔板外径与铁水包内径之间留有间隙,该间隙允许氮气在铁水包内形成气流,限制铁水与外部空气接触。

4、作为本技术方案的进一步改进,所述阀门机构包括底部呈对称分布的动力板,两侧所述动力板合围形成倒立梯形,每个所述动力板从下端开始,逐渐向上端方向向外倾斜,且动力板用于对铁水输送管输送的铁水进行阻挡,使动力板存在向上运动的趋势。

5、作为本技术方案的进一步改进,所述阀门机构还包括边缘向上翻折的阀板,在常态下,所述阀板翻折部位与挡板的出料口贴合,所述阀板与动力板之间固定连接有套管,所述动力板、阀板和套管均被输气管贯穿,利用铁水对动力板进行冲击,使阀板向上移动将出料口打开来控制球化剂的下料量。

6、作为本技术方案的进一步改进,所述氮气补充机构包括底部与阀板固定连接的往复拉杆,所述往复拉杆顶部套接配合有将钟罩贯穿并与钟罩固定连接的输气筒,所述输气筒顶部与氮气罐连通,在输气筒与氮气罐连接处设置有供氮气进入输气筒内的第一单向阀,靠近往复拉杆的输气筒上设置有与外部连通的导气管,输气筒与输气管连通。

7、作为本技术方案的进一步改进,所述输气管的一端与钟罩侧壁上开设的通孔连通,另一端在水平方向上与隔板下沿持平,且通孔内设置有供铁水包内氮气进入输气管内的第二单向阀。

8、作为本技术方案的进一步改进,在所述输气管上固定连接有与输气筒底部齐平的挡板,所述挡板底部与阀板之间弹性连接有拉伸弹簧,所述拉伸弹簧套在输气管上,在常态下,所述拉伸弹簧处于拉伸状态。

9、作为本技术方案的进一步改进,在所述下料斗底部设置有用于扩散球化剂的开合装置,其中,该开合装置包括外沿与钟罩内壁贴合的外下料板,以及位于外下料板下方并与外下料板贴合的内下料板,所述内下料板的外沿与钟罩内壁固定连接,外下料板和内下料板上均开设有多个下料孔,在常态下,外下料板和内下料板上的下料孔处于错位状态。

10、作为本技术方案的进一步改进,所述外下料板顶部同轴连接有外套环,所述外套环内壁固定连接有楔体块,所述楔体块与固定在阀板底部的凸块相抵,位于外套环内圈设置有与内下料板顶部固定连接的内套环,所述内套环与楔体块之间弹性连接有复位弹簧,以在凸块与楔体块脱离时,利用弹性势能使外下料板与内下料板上的下料孔重合。

11、与现有技术相比,本发明的有益效果:

12、1、该球墨铸铁生产的球化处理装置中,利用铁水对动力板进行冲击,使阀板能够根据铁水冲击力来控制球化剂的下料量,避免下料量过多或过少,影响球化反应的效果。

13、2、该球墨铸铁生产的球化处理装置中,利用往复拉杆将输气筒的氮气压入铁水包中,使铁水与球化剂反应时,在隔板与铁水包内壁之间的间隙中存在持续流通的氮气气流,可以有效地防止铁水与空气中的氧气发生反应,避免铁水氧化,并在氮气保护下的铁水更易于形成稳定的球状石墨组织,从而提高球化铁水的质量和性能,降低烟气的产生。

技术特征:

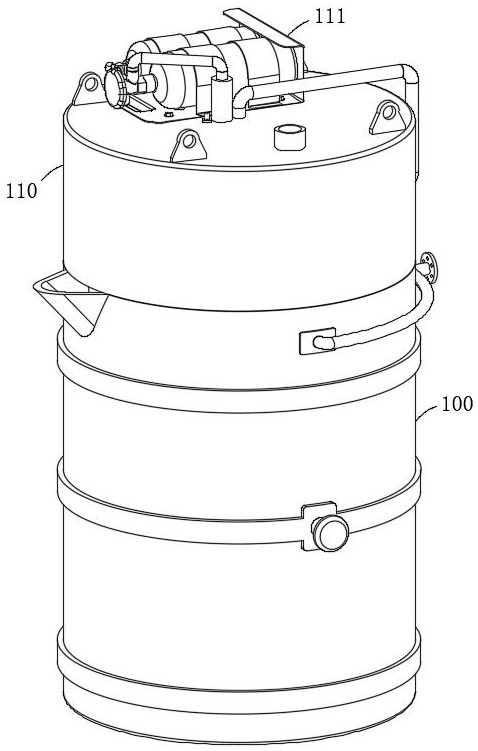

1.一种球墨铸铁生产的球化处理装置,其特征在于:包括铁水包(100)、铁水输送管(101)、钟罩(110)以及氮气罐(111),其中,氮气罐(111)设置在钟罩(110)上表面,下料斗(113)固定在钟罩(110)底部,所述铁水输送管(101)为对称设置,铁水输送管(101)将铁水包(100)贯穿后水平指向铁水包(100)内部设置的阀门机构(120),利用从铁水输送管(101)中输送的铁水作为动力对所述阀门机构(120)进行冲击,所述阀门机构(120)用于根据输送的铁水量控制下料斗(113)内球化剂的下料量,所述阀门机构(120)上方弹性连接有氮气补充机构(130),所述氮气补充机构(130)分别连通有氮气罐(111)以及将阀门机构(120)贯穿的输气管(140),所述氮气补充机构(130)利用阀门机构(120)上下移动将氮气罐(111)内的氮气供入输气管(140)中,以对钟罩(110)内流失的氮气进行补充,限制球化反应的剧烈程度。

2.根据权利要求1所述的球墨铸铁生产的球化处理装置,其特征在于:在所述下料斗(113)底部设置有与钟罩(110)固定连接的隔板(112),所述隔板(112)的两侧具有的缺口用于容纳铁水输送管(101),且所述隔板(112)套在铁水包(100)内,隔板(112)外径与铁水包(100)内径之间留有间隙,该间隙允许氮气在铁水包(100)内形成气流,限制铁水与外部空气接触。

3.根据权利要求1所述的球墨铸铁生产的球化处理装置,其特征在于:所述阀门机构(120)包括底部呈对称分布的动力板(121),两侧所述动力板(121)合围形成倒立梯形,每个所述动力板(121)从下端开始,逐渐向上端方向向外倾斜,且动力板(121)用于对铁水输送管(101)输送的铁水进行阻挡,使动力板(121)存在向上运动的趋势。

4.根据权利要求3所述的球墨铸铁生产的球化处理装置,其特征在于:所述阀门机构(120)还包括边缘向上翻折的阀板(122),所述氮气补充机构(130)包括底部与阀板(122)固定连接的往复拉杆(131),所述往复拉杆(131)顶部套接配合有将钟罩(110)贯穿并与钟罩(110)固定连接的输气筒(132),所述输气筒(132)顶部与氮气罐(111)连通,在输气筒(132)与氮气罐(111)连接处设置有供氮气进入输气筒(132)内的第一单向阀,靠近往复拉杆(131)的输气筒(132)上设置有与外部连通的导气管,输气筒(132)与输气管(140)连通。

5.根据权利要求4所述的球墨铸铁生产的球化处理装置,其特征在于:在所述输气管(140)上固定连接有与输气筒(132)底部齐平的挡板(133),在常态下,所述阀板(122)翻折部位与挡板(133)的出料口贴合,所述阀板(122)与动力板(121)之间固定连接有套管(123),所述动力板(121)、阀板(122)和套管(123)均被输气管(140)贯穿,利用铁水对动力板(121)进行冲击,使阀板(122)向上移动将出料口打开来控制球化剂的下料量。

6.根据权利要求2所述的球墨铸铁生产的球化处理装置,其特征在于:所述输气管(140)的一端与钟罩(110)侧壁上开设的通孔连通,另一端在水平方向上与隔板(112)下沿持平,且通孔内设置有供铁水包(100)内氮气进入输气管(140)内的第二单向阀。

7.根据权利要求5所述的球墨铸铁生产的球化处理装置,其特征在于:所述挡板(133)底部与阀板(122)之间弹性连接有拉伸弹簧(150),所述拉伸弹簧(150)套在输气管(140)上,在常态下,所述拉伸弹簧(150)处于拉伸状态。

8.根据权利要求5所述的球墨铸铁生产的球化处理装置,其特征在于:在所述下料斗(113)底部设置有用于扩散球化剂的开合装置,其中,该开合装置包括外沿与钟罩(110)内壁贴合的外下料板(160),以及位于外下料板(160)下方并与外下料板(160)贴合的内下料板(170),所述内下料板(170)的外沿与钟罩(110)内壁固定连接,外下料板(160)和内下料板(170)上均开设有多个下料孔,在常态下,外下料板(160)和内下料板(170)上的下料孔处于错位状态。

9.根据权利要求8所述的球墨铸铁生产的球化处理装置,其特征在于:所述外下料板(160)顶部同轴连接有外套环(161),所述外套环(161)内壁固定连接有楔体块(162),所述楔体块(162)与固定在阀板(122)底部的凸块(124)相抵,位于外套环(161)内圈设置有与内下料板(170)顶部固定连接的内套环(171),所述内套环(171)与楔体块(162)之间弹性连接有复位弹簧(172),以在凸块(124)与楔体块(162)脱离时,利用弹性势能使外下料板(160)与内下料板(170)上的下料孔重合。

技术总结

本发明涉及铸铁件生产技术领域,具体地说,涉及一种球墨铸铁生产的球化处理装置。包括铁水输送管为对称设置,铁水输送管将铁水包贯穿后水平指向铁水包内部设置的阀门机构,利用从铁水输送管中输送的铁水作为动力对阀门机构进行冲击,阀门机构用于根据输送的铁水量控制下料斗内球化剂的下料量,阀门机构上方弹性连接有氮气补充机构,氮气补充机构分别连通有氮气罐以及将阀门机构贯穿的输气管,氮气补充机构利用阀门机构上下移动将氮气罐内的氮气供入输气管中,以对钟罩内流失的氮气进行补充,限制球化反应的剧烈程度。利用铁水对动力板进行冲击,使阀板能够根据铁水冲击力来控制球化剂的下料量,避免下料量过多或过少,影响球化反应的效果。

技术研发人员:孟德凤,冯振刚,孙伟

受保护的技术使用者:沈阳亚特重型装备制造有限公司

技术研发日:

技术公布日:2025/3/6

- 还没有人留言评论。精彩留言会获得点赞!