一种含氟盐酸脱除氟离子的方法与流程

1.本发明涉及一种含氟盐酸脱除氟离子的方法,属于精细化工技术领域。

背景技术:

2.在氟化工生产过程中会产生大量含氟化氢的副产盐酸。由于副产盐酸中氟离子的存在,其使用价值大幅降低,并且容易对环境造成污染。随着氟化工行业的迅速发展,含氟盐酸的产量急剧增加。如何安全便捷的脱除含氟盐酸中的氟离子,提高其利用价值、拓宽使用领域是当务之急。由于氟氯元素化学性质活泼,其化合物大多可溶,所以除含氟盐酸中的氟离子的脱除难度较大。现有技术的含氟盐酸中的氟离子的脱除,常用的方法有沉淀法和吸附法:

3.浙江蓝天环保高科技股份有限公司罗齐新等(罗齐新,郑丽娟.含氟盐酸脱氟技术[j].有机氟工业,2007,(4):49-51.)报导自制的一种除氟剂可使盐酸中氟离子一次性降至0.1%以下。该方法带入了近1%的可溶性物质,且脱氟率不高。该方法无法将氟离子浓度降至1000ppm以下,且引入了ca

2+

等其他离子杂质。

[0004]

中国专利cn201711042879.6公开了一种含氟盐酸脱氟方法。其包括:1)称取含氟盐酸投入反应装置中,然后向反应装置中加入硅胶,使硅胶与含氟盐酸充分接触,盐酸中氟化氢和硅胶进行吸附反应,除去氟离子;2)吸附氟后的硅胶在恒温振荡器内水浴震荡1~2h,水浴温度为20~30℃,用再生剂洗涤处理至中性,用滤纸吸干后放至反应装置中,从硅胶中分离氟,使硅胶再生,再生后的硅胶用于下一循环的盐酸除氟。该方法因成本高,需要把脱氟剂(硅胶)再生重复利用,流程复杂。且硅胶再生过程中,产生大量的含氟酸性废水,处理困难。

[0005]

中国专利cn 109052324a公开了一种含氟盐酸中氟离子的方法取含氟盐酸投入聚四氟乙烯容器中,然后向含氟盐酸中加入脱氟剂混合均匀,将含氟盐酸加热,脱氟剂吸附盐酸中的氟离子形成絮状沉淀,过滤含氟盐酸,去除其中的絮状沉淀,所得滤液即为脱氟盐酸。该方法脱氟效果明显,可将含氟盐酸中氟离子浓度将至30ppm以下,但是该方法回收的盐酸中会带入大量的金属离子。

[0006]

因此,通过选择氟离子固定剂和反应体系,一种快速、高效、低成本、低污染的脱除含氟盐酸中的氟离子的方法亟待开发出来。

技术实现要素:

[0007]

本发明所要解决的技术问题是针对现有技术中存在的不足,而提供一种含氟盐酸脱除氟离子的方法,克服了现有工艺脱氟能力有限、反应速率较慢、产生大量危险废弃物等技术缺陷,具有操作过程简便、反应参数可控,快速、高效、低成本、低污染等优点。

[0008]

为了实现上述目的,本发明采用如下技术方案:

[0009]

一种含氟盐酸脱除氟离子的方法,包括以下步骤:将含氟盐酸投入钢衬四氟反应釜中,然后向含氟盐酸中加入氟离子固定剂a进行混合,混合均匀后对混合物进行加热精

馏;精馏采出液为盐酸溶液,其含氟离子浓度低于10ppm。

[0010]

上述技术方案中,所述的含氟盐酸,所含的氟离子浓度为5000ppm以下,优选为1500ppm。

[0011]

上述技术方案中,所述的氟离子固定剂a为聚合氯化铝、聚合硫酸铝、硅酸铝、硫化铝、硫酸铝钾、碳酸铝、硫酸铝、氯化铝、硝酸铝中的任意一种、两种及以上以任意比例混合而成的混合物。

[0012]

上述技术方案中,所述的氟离子固定剂a,其固定剂a中铝离子与盐酸中所含氟离子的摩尔比为0.5~5:1。

[0013]

上述技术方案中,所述的精馏,釜温控制在60~120℃,精馏过程包括常压精馏和负压精馏,负压精馏时,真空度-0.01~-0.02mpa。

[0014]

上述技术方案中,所述的精馏,精馏母液套用至下一批次;精馏母液套用多批次后,加氟离子固定剂b进行絮凝沉淀,过滤液继续套用至下一批次。

[0015]

上述技术方案中,所述的氟离子固定剂b为氧化钙、碳酸钙和氢氧化钙中的任意一种、两种及以上以任意比例混合而成的混合物。

[0016]

上述技术方案中,所述的精馏母液套用批次在5~20批。

[0017]

本发明的有益效果为:

[0018]

(1)本发明的含氟盐酸除氟离子的方法,回收的盐酸中含氟离子浓度低,脱氟后盐酸应用领域广。

[0019]

(2)本发明的含氟盐酸除氟离子的方法,反应过程绿色环保。操作简便、成本低,所用氟离子固定剂均为常见试剂,价格低廉易得。

[0020]

(3)本发明的含氟盐酸除氟离子的方法,脱氟效果明显,可将含氟盐酸中氟离子浓度将至10ppm以下。

[0021]

(4)本发明的含氟盐酸除氟离子的方法,所用的氟离子固定剂a可以重复利用,低成本、低污染。

具体实施方式

[0022]

以下对本发明技术方案的具体实施方式详细描述,但本发明并不限于以下描述内容:

[0023]

下面结合具体的实施例,对本发明进行阐述:

[0024]

实施例1:

[0025]

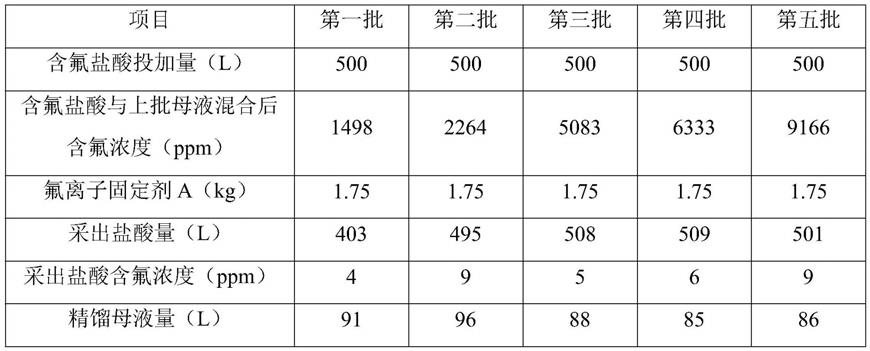

一种含氟盐酸脱除氟离子的方法,包括以下步骤:投加500l质量浓度为20~30%的含氟盐酸(氟离子含量1000~1500ppm)于钢衬四氟反应釜中,投加硫酸铝1.75kg,搅拌溶解。含氟盐酸升温精馏,釜内温度控制在90~100℃,压强为-0.01mpa~-0.02mpa。采出盐酸,精馏母液连续套用5批次后,加氧化钙,沉淀抽滤,母液继续套用。具体数据见下表1.

[0026]

表1.含氟盐酸回收盐酸实验结果

[0027][0028]

精馏母液套用5次后加氧化钙,沉淀抽滤,滤液套用至下一批次,具体数据见表2.

[0029]

表2.母液套用后含氟盐酸回收盐酸实验结果

[0030][0031]

实施例2

[0032]

投加500l质量浓度为20~30%的含氟盐酸(氟离子含量1000-1500ppm)于钢衬四氟反应釜中,投加硅酸铝4.6kg,搅拌溶解。含氟盐酸升温精馏,釜内温度控制在90~100℃,压强为-0.01mpa~-0.02mpa,采出盐酸,精馏母液连续套用5批次后,加氧化钙,沉淀抽滤,母液继续套用。具体数据见下表3.

[0033]

表3.含氟盐酸回收盐酸实验结果

[0034][0035]

精馏母液套用5次后加氧化钙,沉淀抽滤,滤液套用至下一批次,具体数据见表4;

[0036]

表4.母液套用后含氟盐酸回收盐酸实验结果

[0037][0038]

上述实例只是为说明本发明的技术构思以及技术特点,并不能以此限制本发明的保护范围。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

技术特征:

1.一种含氟盐酸脱除氟离子的方法,其特征在于,包括以下步骤:将含氟盐酸投入钢衬四氟反应釜中,然后向含氟盐酸中加入氟离子固定剂a进行混合,混合均匀后对混合物进行加热精馏;精馏采出液为盐酸溶液,其含氟离子浓度低于10ppm。2.根据权利要求1所述的方法,其特征在于,所述的含氟盐酸,所含的氟离子浓度为5000ppm以下。3.根据权利要求1所述的方法,其特征在于,所述的氟离子固定剂a为二氧化硅、聚合氯化铝、聚合硫酸铝、硅酸铝、硫化铝、硫酸铝钾、碳酸铝、硫酸铝、氯化铝、硝酸铝中的任意一种、两种及以上以任意比例混合而成的混合物。4.根据权利要求1所述的方法,其特征在于,所述的氟离子固定剂a,其固定剂a中的铝离子和盐酸中所含氟离子的摩尔比为0.5~5:1。5.根据权利要求1所述的方法,其特征在于,所述的精馏,釜温控制在60~120℃,精馏过程包括常压精馏和负压精馏,负压精馏时,真空度-0.01~-0.02mpa。6.根据权利要求1所述的方法,其特征在于,所述的精馏,精馏母液套用至下一批次;精馏母液套用多批次后,加氟离子固定剂b进行絮凝沉淀,过滤液继续套用至下一批次。7.根据权利要求6所述的方法,其特征在于,所述的氟离子固定剂b为氧化钙、碳酸钙和氢氧化钙中的任意一种、两种及以上以任意比例混合而成的混合物。8.根据权利要求6所述的方法,其特征在于,所述的精馏母液套用批次在5~20批。

技术总结

本发明公开了一种含氟盐酸脱除氟离子的方法,将含氟盐酸投入钢衬四氟反应釜中,然后向含氟盐酸中加入氟离子固定剂A混合均匀,将含氟盐酸加热精馏,精馏采出液为盐酸溶液,其含氟离子浓度低于10ppm。精馏母液套用至下一批次。精馏母液套用多批次后,加试剂B,沉淀过滤,过滤液继续套用至精馏过程。该方法不仅可以回收盐酸,氟离子固定剂A还可以重复利用。本发明整个工艺简单,除氟离子效果明显,并且解决了现有工艺技术脱氟能力有限、反应速率较慢、产生大量危险废弃物等技术缺陷。产生大量危险废弃物等技术缺陷。

技术研发人员:吴孝举 孔勇 谢邦伟 余楷 冯素流 陈鼎斌

受保护的技术使用者:江苏扬农化工股份有限公司

技术研发日:2020.09.11

技术公布日:2022/3/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1