一种负极石墨化炉的制作方法

1.本发明涉及一种石墨化炉,尤其涉及一种锂电池负极材料生产领域的负极石墨化炉。

背景技术:

2.随着国内新能源汽车的发展,新能源汽车电池负极的市场需求量大幅增加,据最新的统计数据,预计2020年新增产能至少在10万吨以上。锂离子电池负极石墨化材料因具有电子电导率高、锂离子扩散系数大、容量高和电位低等优点,成为了目前新能源汽车电池主流的负极材料。而石墨化工序对负极材料成本的影响最大,目前国内正在使用的艾奇逊石墨化炉在电流通过炉芯时产生的焦耳热依次将电阻料、坩埚、产品加热,加热电阻料会造成电耗和热耗损失,同时还会造成炉内产品加热温度不均匀,且坩埚的装出炉操作不方便,所以开发一种低电耗负极石墨化炉迫在眉睫。

技术实现要素:

3.为达上述目的本发明提供一种负极石墨化炉,目的是降低石墨化炉的电耗。

4.为了解决上述技术问题,本发明是这样实现的:一种负极石墨化炉,炉体内设有炉芯,炉芯由石墨质或半石墨质材料的发热体构成,料箱由多个发热体围成。

5.所述的发热体的初始电阻率在50-60μωm。

6.所述的炉体砌筑在混凝土基础8上,在炉体底面铺设粘土质耐火砖7,在炉体两端各砌一个导电用的炉头,炉头外墙用粘土质耐火砖7砌筑,内墙用石墨块4和炭块5砌成,导电电极2穿过炉头,在相邻的导电电极2之间内墙外侧用石墨电极屑6填充。

7.所述的导电电极2设在炉体外的端部设有冷却装置3。

8.所述的内墙的顶部和底部采用炭块5砌筑。

9.本发明的优点效果:1、组成炉芯的发热体(石墨质或半石墨质)具有导电系数大的特点,可明显降低炉子电耗,从而提高石墨化工艺的经济效益,预计比目前国内正在使用的艾奇逊石墨化炉电耗降低45%以上。

10.2、组成炉芯的发热体(石墨质或半石墨质)具有体积密度小的特点,可明显降低石墨化炉的散热和蓄热损失,从而提高石墨化炉的热效率。

11.3、与传统艾奇逊石墨化炉相比,发热体较坩埚制作简单,更换方便。

12.4、与传统艾奇逊石墨化炉相比,装出炉操作更方便。

13.本发明负极石墨化炉目标电耗7500-9500度/吨,比目前国内正在使用的艾奇逊石墨化炉电耗14000-16000度/吨电耗有望降低45%以上。

附图说明

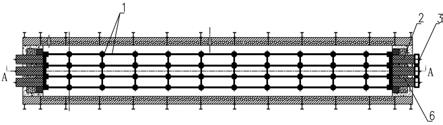

14.图1是本发明的主视图。

15.图2是图1中的a-a剖视图。

16.图中,1、发热体;2、导电电极;3、冷却装置;4、石墨块;5、炭块;6、石墨电极屑; 7、粘土质耐火砖;8、混凝土基础。

具体实施方式

17.下面对本发明的实施例结合附图加以详细描述,但本发明的保护范围不受实施例所限。

18.如图所示,一种负极石墨化炉,炉体内设有炉芯,炉芯由石墨质或半石墨质材料的发热体构成,料箱由多个发热体围成。

19.所述的发热体的初始电阻率在50-60μωm。

20.所述的炉体砌筑在混凝土基础8上,在炉体底面铺设粘土质耐火砖7,在炉体两端各砌一个导电用的炉头,炉头外墙用粘土质耐火砖7砌筑,内墙用石墨块4和炭块5砌成,导电电极2穿过炉头,在相邻的导电电极2之间内墙外侧用石墨电极屑6填充。

21.所述的导电电极2设在炉体外的端部设有冷却装置3。

22.所述的内墙的顶部和底部采用炭块5砌筑。

23.本发明在电极中间填装石墨电极屑6来密封及保温,防止从外墙向内墙渗水及漏空气。料箱由发热体1围成,料箱数量、料箱尺寸可以根据产能需求、现场实际操作情况等确定,因此使用发热体方使灵活。石墨化炉在通电期间导电电极的温度不断升高,因此需要冷却装置3进行冷却,本炉型采用内部间接冷却方法,这种方法冷却效果较好,炉头比较干净,而且冷却水不会渗入炉内。

技术特征:

1.一种负极石墨化炉,其特征在于炉体内设有炉芯,炉芯由石墨质或半石墨质材料的发热体构成,料箱由多个发热体围成。2.根据权利要求1所述的一种负极石墨化炉,其特征在于所述的发热体的初始电阻率在50-60μωm。3.根据权利要求1所述的一种负极石墨化炉,其特征在于所述的炉体砌筑在混凝土基础(8)上,在炉体底面铺设粘土质耐火砖(7),在炉体两端各砌一个导电用的炉头,炉头外墙用粘土质耐火砖(7)砌筑,内墙用石墨块(4)和炭块(5)砌成,导电电极(2)穿过炉头,在相邻的导电电极(2)之间内墙外侧用石墨电极屑(6)填充。4.根据权利要求3所述的一种负极石墨化炉,其特征在于所述的导电电极(2)设在炉体外的端部设有冷却装置(3)。5.根据权利要求3所述的一种负极石墨化炉,其特征在于所述的内墙的顶部和底部采用炭块(5)砌筑。

技术总结

本发明涉及一种石墨化炉,尤其涉及一种锂电池负极材料生产领域的负极石墨化炉。一种负极石墨化炉,炉体内设有炉芯,炉芯由石墨质或半石墨质材料的发热体构成,料箱由多个发热体围成。本发明的优点效果:本发明负极石墨化炉目标电耗7500-9500度/吨,比目前国内正在使用的艾奇逊石墨化炉电耗14000-16000度/吨电耗有望降低45%以上。有望降低45%以上。有望降低45%以上。

技术研发人员:郭乃印 吕博 于国友

受保护的技术使用者:沈阳铝镁设计研究院有限公司

技术研发日:2020.10.15

技术公布日:2022/4/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1