一种耐腐蚀石英管生产用连熔炉的制作方法

1.本实用新型涉及连熔炉技术领域,尤其是一种耐腐蚀石英管生产用连熔炉。

背景技术:

2.石英玻璃管是用二氧化硅制造的特种工业技术玻璃,是一种非常优良的基础材料,它具有一系列优良的物理、化学性能。但石英材料不耐氢氟酸和磷酸的腐蚀,难以满足用于接触氢氟酸和磷酸的特殊用途,因此研制一种方法对石英材料进行特殊处理以使其能够耐氢氟酸和磷酸的腐蚀。石英玻璃工业多是采用连熔法生产石英玻璃管产品。现有技术中,连熔法生产石英玻璃管使用的连熔炉的主要结构是,它包括炉体、炉盖和芯杆,炉体内设有坩锅,芯杆的底部设有成型器。其中坩锅仅设有一个,并设有一套与之配套的投料器。现有技术中的连熔炉通过成型器和炉体底部的炉壁相配合来控制石英管的厚度和直径,但成型器和炉壁之间的大小一旦固定后,后续难以调节,只能生产固定厚度的石英管。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对现有技术的不足,提供一种可以便捷、方便地调节石英管直径和厚度的耐腐蚀石英管生产用连熔炉。

4.本实用新型所要解决的技术问题是通过以下技术方案来实现的,本实用新型是一种耐腐蚀石英管生产用连熔炉,其特点是:包括连熔炉,连熔炉的顶部安装有加料盖,在连熔炉的炉腔中设有坩埚,坩埚的底部安装有下料组件;

5.下料组件包括两根对称紧靠设置的下料辊,在下料辊的外周面上绕轴线开设有下料渐变槽,下料渐变槽的截面呈半圆形并且下料渐变槽的槽径由一端向另一端呈逐渐增大设置,两个下料渐变槽相配合构成下料孔,在下料孔中固定设有相配合的成型器,成型器与下料孔间形成环形下料夹缝,坩埚底部设有与下料辊配合使用的密封部,密封部与下料辊表面之间紧靠设置形成滑动密封结构,在下料渐变槽两端的辊体均固定设有限位挡块,限位挡块用于限制密封部滑动范围防止漏料;

6.两根下料辊间设有配套的同步转动调节机构,下料辊间通过同步转动调节机构相对转动用以控制下料孔大小,同步转动调节机构包括与每根下料辊固定相接的同心转轴,两根转轴穿出连熔炉体并固定连接有传动齿轮,两个传动齿轮相对接构成同步传动结构,其中一个传动齿轮与配套的驱动装置相接。

7.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的一种耐腐蚀石英管生产用连熔炉中:所述的下料渐变槽开设的长度不超过下料辊圆周的二分之一。

8.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的一种耐腐蚀石英管生产用连熔炉中:所述的下料孔与坩埚共轴线设置。

9.本实用新型所要解决的技术问题还可以通过以下技术方案来进一步实现,以上所述的一种耐腐蚀石英管生产用连熔炉中:所述的驱动装置为步进电机,步进电机通过齿轮

传动结构与其中一个传动齿轮相接。

10.与现有技术相比,本实用新型的有益效果是:

11.本实用新型的一种耐腐蚀石英管生产用连熔炉中在底部安装了可调节石英管壁厚的下料组件,下料组件通过两根下料辊上的下料渐变槽相配合,能够形成不同大小的下料孔,下料孔与成型器相配合可以构成不同规格的环形下料夹缝,这使得石英管壁厚的调节更加灵活、方便,且配合不同大小的成型器,可以实现任意大小石英管的制备,且使得变径石英管的制备更加高效和方便。

附图说明

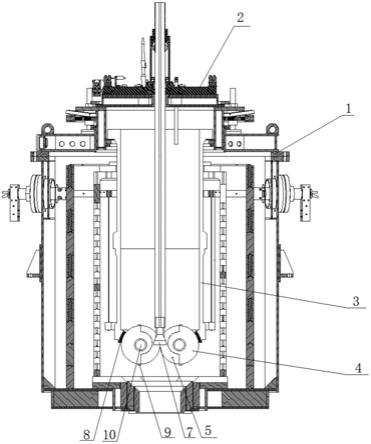

12.图1为本实用新型的一种耐腐蚀石英管生产用连熔炉结构示意图;

13.图2为下料辊俯视安装结构示意图;

14.图中:1.连熔炉,2.加料盖,3.坩埚,4.下料辊,5.下料渐变槽,6.下料孔,7.成型器,8.密封部,9.限位挡块,10.转轴,11.齿轮,12.驱动装置。

具体实施方式

15.以下进一步描述本实用新型的具体技术方案,以便于本领域的技术人员进一步地理解本实用新型,而不构成对其权利的限制。

16.实施例1,一种耐腐蚀石英管生产用连熔炉,参照图1,包括连熔炉1,连熔炉1的顶部安装有加料盖2,在连熔炉1的炉腔中设有坩埚3,坩埚3的底部安装有下料组件。

17.下料组件包括两根对称紧靠设置的下料辊4,在下料辊4的外周面上绕轴线开设有下料渐变槽5,下料渐变槽5的截面呈半圆形并且下料渐变槽5的槽径由一端向另一端呈逐渐增大设置,两个下料渐变槽5相配合构成下料孔6,在下料孔6中固定设有相配合的成型器7,成型器7与下料孔6间形成环形下料夹缝,坩埚3底部设有与下料辊4配合使用的密封部8,密封部8与下料辊4表面之间紧靠设置形成滑动密封结构,在下料渐变槽5两端的辊体均固定设有限位挡块9,限位挡块9用于限制密封部8滑动范围防止漏料。

18.参照图2,两根下料辊4间设有配套的同步转动调节机构,下料辊4间通过同步转动调节机构相对转动用以控制下料孔6大小,同步转动调节机构包括与每根下料辊固定相接的同心转轴10,两根转轴10穿出连熔炉体并固定连接有传动齿轮11,两个传动齿轮11相对接构成同步传动结构,其中一个传动齿轮与配套的驱动装置12相接。

19.所述的下料渐变槽5开设的长度为下料辊圆周的二分之一。

20.所述的下料孔6与坩埚3共轴线设置。

21.所述的驱动装置12为步进电机,步进电机通过齿轮传动结构与其中一个传动齿轮11相接。

22.一种耐腐蚀石英管的生产方法,其采用实施例1所述的耐腐蚀石英管生产用连熔炉生产的石英管作为原料,其制备步骤如下:

23.步骤(1)石英管表面涂层溶液的制备:将石英管用10%浓度的氢氟酸浸泡5min,使得石英玻璃表面均匀腐蚀,随后不低于10mω的纯水洗净,并在100℃下烘干,每100ml的纯水中加入3g纳米碳化硅和1g分散剂聚乙烯亚胺均匀搅拌制得溶液;用氨水调整溶液ph至10

‑

11之间使得碳化硅均匀的分散在溶液里,制得纳米碳化硅溶液;

24.步骤(2)石英管的车床喷涂:将烘干的石英管放在旋转的车床上,用喷枪将纳米碳化硅溶液均匀喷涂在石英管上,车床的转动频率调整为20hz,喷涂时间15s;

25.步骤(3)石英管的烧结:将步骤(2)得到的石英管烘干,随后用氢、氧焰烧结,火焰的温度为1600℃

‑

1650℃,车床的转速为30hz,烧结时间30秒,冷却后制得耐腐蚀的石英管。

26.实施例3、实施例2所述的耐腐蚀石英管的生产方法中:步骤(1)中的石英管用12%浓度的氢氟酸浸泡7min,使得石英玻璃表面均匀腐蚀,随后用12mω的纯水洗净,并在120℃下烘干;每100ml的纯水中加入5g纳米碳化硅和2g分散剂聚乙烯亚胺均匀搅拌制得溶液。

27.实施例4、实施例2或3所述的耐腐蚀石英管的生产方法中:步骤(2)中喷枪将纳米碳化硅溶液均匀喷涂在石英管上,车床的转动频率调整为20hz,喷涂时间20s。

技术特征:

1.一种耐腐蚀石英管生产用连熔炉,其特征在于:包括连熔炉,连熔炉的顶部安装有加料盖,在连熔炉的炉腔中设有坩埚,坩埚的底部安装有下料组件;下料组件包括两根对称紧靠设置的下料辊,在下料辊的外周面上绕轴线开设有下料渐变槽,下料渐变槽的截面呈半圆形并且下料渐变槽的槽径由一端向另一端呈逐渐增大设置,两个下料渐变槽相配合构成下料孔,在下料孔中固定设有相配合的成型器,成型器与下料孔间形成环形下料夹缝,坩埚底部设有与下料辊配合使用的密封部,密封部与下料辊表面之间紧靠设置形成滑动密封结构,在下料渐变槽两端的辊体均固定设有限位挡块,限位挡块用于限制密封部滑动范围防止漏料;两根下料辊间设有配套的同步转动调节机构,下料辊间通过同步转动调节机构相对转动用以控制下料孔大小,同步转动调节机构包括与每根下料辊固定相接的同心转轴,两根转轴穿出连熔炉体并固定连接有传动齿轮,两个传动齿轮相对接构成同步传动结构,其中一个传动齿轮与配套的驱动装置相接。2.根据权利要求1所述的耐腐蚀石英管生产用连熔炉,其特征在于:所述的下料渐变槽开设的长度不超过下料辊圆周的二分之一。3.根据权利要求1所述的耐腐蚀石英管生产用连熔炉,其特征在于:所述的下料孔与坩埚共轴线设置。4.根据权利要求1所述的耐腐蚀石英管生产用连熔炉,其特征在于:所述的驱动装置为步进电机,步进电机通过齿轮传动结构与其中一个传动齿轮相接。

技术总结

一种耐腐蚀石英管生产用连熔炉,包括连熔炉,连熔炉的顶部安装有加料盖,在连熔炉的炉腔中设有坩埚,坩埚的底部安装有下料组件;下料组件包括两根对称紧靠设置的下料辊,在下料辊的外周面上绕轴线开设有下料渐变槽,两个下料渐变槽相配合构成下料孔,在下料孔中固定设有相配合的成型器,两根下料辊间设有配套的同步转动调节机构,下料辊间通过同步转动调节机构相对转动用以控制下料孔大小,这使得石英管壁厚的调节更加灵活、方便。方便。方便。

技术研发人员:陶明顿 濮阳坤 张尧

受保护的技术使用者:连云港福东正佑照明电器有限公司

技术研发日:2020.12.26

技术公布日:2021/9/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1