封堵管外水泥环空裂缝用树脂水泥基堵剂及制备方法与流程

1.本发明属于油田封堵技术领域,尤其涉及封堵管外水泥环空裂缝用树脂水泥基堵剂及制备方法。

背景技术:

2.油田油气井固井作业后水泥浆在管外凝固形成油井水泥石,水泥石能将地层进行有效的层间封隔,并为套管提供保护和支撑,由于水泥石是脆性材料,受后期射孔、压裂、开采等作业措施和地下岩层复杂作用力的影响,易产生微裂缝和微环隙,进而引发一系列油气渗漏和窜流等问题,因此,油气井出现管外水泥环空裂缝发生窜流时,需要进行封堵施工。

3.目前国内油田对于管外水泥环空出现裂缝发生窜流的油气井,主要采用水泥基堵剂进行封堵施工,水泥基堵剂存在固相颗粒大、封堵水泥环空裂缝能力差、固化物体积收缩、韧性差不耐冲击的缺点,造成管外封堵措施有效率低、有效期短;而树脂基堵剂具有很好流动性,更容易进入水泥环空窜流裂缝,固化后抗压强度高,耐化学介质,有效期长。但纯树脂基堵剂原材料昂贵,施工成本高,且抗压强度及硬度较高,其抗压强度大多在100mpa以上,后期钻塞困难。

4.中国发明专利cn106800389a公开一种高造壁性封窜堵漏剂及其制备方法,由以下成分组成:高炉kz微粉、高炉矿渣、g级高抗油井水泥、g级高抗超细油井水泥、硅酸钠、有机硅树脂微粉、纤维、聚阴离子纤维素钠、聚合氯化铝、空心玻璃微珠、木质磺酸盐,主要运用油井封堵水或封底水、水井封堵大小孔道、油水井破损套管的堵漏、油水井封堵窜槽,其主要以油井水泥为主,固化后存在裂隙,气密性不足。

5.中国发明专利cn110229651a公开一种修复水泥环空裂缝的树脂封堵剂及其制备方法,该封堵剂包括以下质量份数的组分:甲基丙烯酸甲酯70~80份、甲基丙烯酸乙酯10~20份、甲基丙烯酸羟乙酯0~14 份、粘度调节剂2~6份、交联剂0.5~3份、交联调节剂0~0.1份。该发明可实现有效注入,且粘度较低,注入方便、操作安全、封堵性好,主要是针对油田地面采油树连接处水泥环空裂缝导致的油气水窜流问题,不适合井下复杂条件下套管外水泥环空裂缝的封堵。

6.中国发明专利cn110105932a公开一种油气井套管堵漏用树脂材料及其制备方法,该发明通过制备聚酯树脂混合液、填加偶联剂、填加固化剂、填加填料和填加添加剂及多元醇溶剂五个步骤,制备出质量百分比为:65%-85%的聚酯树脂、0.6%-3%的固化剂、3%-5%的填料、 0.5%-1.5%的偶联剂、1%-3%的添加剂、其余为多元醇溶剂的油气井套管堵漏用树脂材料。该发明强度高,胶结好,体积变化率很小,主要用于套管破损堵漏。

7.因此,基于这些问题,提供封堵管外水泥环空裂缝用树脂水泥基堵剂及其制备方法,解决现有水泥浆堵剂承压能力较差,脆性易开裂,防气窜性能差及耐久性不够,封堵管外水泥环空裂缝措施有效率低,有效期短的问题。

技术实现要素:

8.本发明的目的在于克服现有技术的不足,提供封堵管外水泥环空裂缝用树脂水泥基堵剂及其制备方法,解决现有水泥浆堵剂承压能力较差,脆性易开裂,防气窜性能差及耐久性不够,封堵管外水泥环空裂缝措施有效率低,有效期短的问题。

9.本发明解决其技术问题是采取以下技术方案实现的:

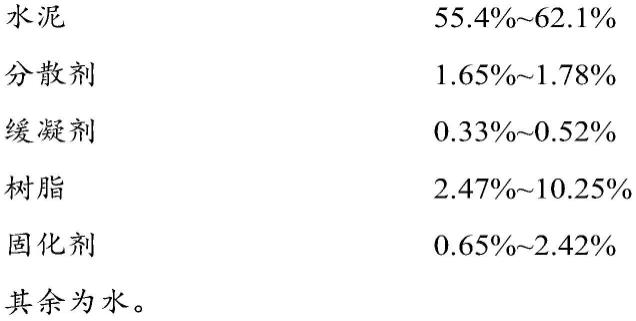

10.封堵管外水泥环空裂缝用树脂水泥基堵剂,包括如下质量百分比的各组分:

[0011][0012]

进一步的,所述水泥的平均粒径为5~7μm。

[0013]

进一步的,所述分散剂为改性磺化醛酮缩聚物。

[0014]

进一步的,所述缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物。

[0015]

进一步的,所述树脂为改性双酚a型环氧树脂或环氧化酚醛树脂,粘度《800mpa

·

s。

[0016]

进一步的,所述固化剂为含有芳香族胺类固化剂或改性酯环胺类固化剂。

[0017]

封堵管外水泥环空裂缝用树脂水泥基堵剂的制备方法,所述制备方法包括:

[0018]

配置水泥浆:按照各组分的重量百分比,向搅拌罐中加入水、分散剂、缓凝剂,搅拌均匀;向所述搅拌罐中加入水泥搅拌混合均匀;

[0019]

配置树脂凝胶体系:按照各组分的重量百分比,向搅拌罐中加入树脂、固化剂,搅拌混合均匀;

[0020]

将配置好的树脂凝胶体系在搅拌的条件下慢慢加入到水泥浆中,搅拌混合均匀,得到所述树脂水泥基堵剂。

[0021]

本发明的优点和积极效果是:

[0022]

(1)、本发明提供的树脂水泥基堵剂,是将水泥浆基液和树脂凝胶体系混合均匀,由于树脂和固化剂先充分混合后再加入到水泥浆基液中,保证了树脂凝胶体系在水泥浆基液中的整体性和交联固化能力,通过交联固化形成一种致密三维网状互穿体系,形成的固化物相比水泥浆堵剂具有更好的力学性能,堵剂3d后的抗压强度最高可达46.5mpa,抗折强度6.1mpa;

[0023]

(2)、本发明的树脂水泥基堵剂由于在水泥浆中加入了树脂凝胶体系,而树脂在水泥石中以聚合物膜的形式存在,使水泥水化产物之间的孔隙减少,结构更加致密,提高了水泥石的抗渗性和抗腐蚀性,气相渗透率小于0.05md,2h酸蚀率小于10%;

[0024]

(3)、本发明的树脂水泥基堵剂初始流动度大于20cm,具有较好地流动性,可以满足油气井封堵施工泵注要求;并且,制备好的树脂水泥基堵剂在模拟地层温度下初凝时间

为8-18h,可以保障油气井封堵现场施工安全。

具体实施方式

[0025]

首先,需要说明的是,以下将以示例方式来具体说明本发明的具体结构、特点和优点等,然而所有的描述仅是用来进行说明的,而不应将其理解为对本发明形成任何限制。此外,在本文所提及各实施例中予以描述或隐含的任意单个技术特征,仍然可在这些技术特征(或其等同物)之间继续进行任意组合或删减,从而获得可能未在本文中直接提及的本发明的更多其他实施例。

[0026]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0027]

实施例1

[0028]

配置水泥浆:向393克水(32.75%)中依次加入20.5克分散剂(1.71%)、 4.1克缓凝剂(0.34%),搅拌均匀;在搅拌的条件下慢慢加入745克(62.1%) 水泥搅拌混合均匀;

[0029]

配置树脂凝胶体系:向29.6克环氧树脂溶液(2.47%)中加入7.8克固化剂(0.65%),搅拌均匀;

[0030]

将配置好的树脂凝胶体系在搅拌的条件下慢慢加入到水泥浆中,搅拌混合均匀,得到树脂水泥基堵剂。

[0031]

其中,水泥的平均粒径为5~7μm;分散剂为改性磺化醛酮缩聚物;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物;树脂为改性双酚a型环氧树脂或环氧化酚醛树脂,粘度《800mpa

·

s;固化剂为含有芳香族胺类固化剂或改性酯环胺类固化剂。

[0032]

实施例2

[0033]

配置水泥浆:向383克水(31.92%)中依次加入21.3克分散剂(1.78%)、 3.9克缓凝剂(0.33%),搅拌均匀;在搅拌的条件下慢慢加入724克(60.3%) 水泥搅拌混合均匀;

[0034]

配置树脂凝胶体系:向54.6克环氧树脂溶液(4.55%)中加入13.2 克固化剂(1.10%),搅拌均匀;

[0035]

将配置好的树脂凝胶体系在搅拌的条件下慢慢加入到水泥浆中,搅拌混合均匀,得到树脂水泥基堵剂。

[0036]

其中,水泥的平均粒径为5~7μm;分散剂为改性磺化醛酮缩聚物;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物;树脂为改性双酚a型环氧树脂或环氧化酚醛树脂,粘度《800mpa

·

s;固化剂为含有芳香族胺类固化剂或改性酯环胺类固化剂。

[0037]

实施例3

[0038]

配置水泥浆:向373克水(31.08%)中依次加入21.4克分散剂(1.78%)、 3.9克缓凝剂(0.33%),搅拌均匀;在搅拌的条件下慢慢加入702克(58.5%) 水泥搅拌混合均匀;

[0039]

配置树脂凝胶体系:向79.3克环氧树脂溶液(6.61%)中加入20.4 克固化剂(1.70%),搅拌均匀;

[0040]

将配置好的树脂凝胶体系在搅拌的条件下慢慢加入到水泥浆中,搅拌混合均匀,得到树脂水泥基堵剂。

[0041]

其中,水泥的平均粒径为5~7μm;分散剂为改性磺化醛酮缩聚物;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物;树脂为改性双酚a型环氧树脂或环氧化酚醛

树脂,粘度《800mpa

·

s;固化剂为含有芳香族胺类固化剂或改性酯环胺类固化剂。

[0042]

实施例4

[0043]

配置水泥浆:向361克水(30.08%)中依次加入19.8克分散剂(1.65%)、 5.8克缓凝剂(0.48%),搅拌均匀;在搅拌的条件下慢慢加入681克(56.8%) 水泥搅拌混合均匀;

[0044]

配置树脂凝胶体系:向103.4克环氧树脂溶液(8.62%)中加入29 克固化剂(2.42%),搅拌均匀;

[0045]

将配置好的树脂凝胶体系在搅拌的条件下慢慢加入到水泥浆中,搅拌混合均匀,得到树脂水泥基堵剂。

[0046]

其中,水泥的平均粒径为5~7μm;分散剂为改性磺化醛酮缩聚物;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物;树脂为改性双酚a型环氧树脂或环氧化酚醛树脂,粘度《800mpa

·

s;固化剂为含有芳香族胺类固化剂或改性酯环胺类固化剂。

[0047]

实施例5

[0048]

配置水泥浆:向357克水(29.75%)中依次加入20.0克分散剂(1.67%)、 6.2克缓凝剂(0.52%),搅拌均匀;在搅拌的条件下慢慢加入665克(55.4%) 水泥搅拌混合均匀;

[0049]

配置树脂凝胶体系:向123.0克环氧树脂溶液(10.25%)中加入28.8 克固化剂(2.40%),搅拌均匀;

[0050]

将配置好的树脂凝胶体系在搅拌的条件下慢慢加入到水泥浆中,搅拌混合均匀,得到树脂水泥基堵剂。

[0051]

其中,水泥的平均粒径为5~7μm;分散剂为改性磺化醛酮缩聚物;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物;树脂为改性双酚a型环氧树脂或环氧化酚醛树脂,粘度《800mpa

·

s;固化剂为含有芳香族胺类固化剂或改性酯环胺类固化剂。

[0052]

实施例6

[0053]

对比例1为g级油井水泥浆堵剂,配置方法如下:向384克水中加入0.5克缓凝剂,搅拌均匀;在搅拌的条件下慢慢加入800克g级油井水泥搅拌混合均匀。

[0054]

其中,g级油井水泥颗粒平均粒径为30~40μm;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物。

[0055]

对比例2为复合超细水泥浆堵剂,配置方法如下:向400克水中依次加入20.0克分散剂、3克缓凝剂,搅拌均匀;在搅拌的条件下慢慢加入760克复合超细水泥搅拌混合均匀;

[0056]

其中,复合超细水泥颗粒平均粒径为5~7μm;分散剂为改性磺化醛酮缩聚物;缓凝剂为氨基三亚甲基膦酸和乙二胺四亚甲基膦酸的混合物。

[0057]

对实施例1-6制备的堵剂进行性能对比测试:

[0058]

1、堵剂流动性测定:

[0059]

将配置好的实施例搅拌均匀,倒入截锥圆模内,用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时30s,用直尺测量流淌部分最大直径,测出堵剂流动度数值;

[0060]

不同实施例流动性测定:

[0061] 流动度,cm实施例128实施例227实施例325

实施例423实施例521对比例125对比例223

[0062]

结论:树脂水泥基堵剂、g级油井水泥浆堵剂、复合超细水泥堵剂的流动度均大于20cm,均具有良好的流动性能,可以保障现场施工堵剂注入性。

[0063]

2、堵剂初凝时间测定:

[0064]

将配置好的实施例搅拌均匀,倒入到100ml比色管中,放入60℃恒温水浴中,每隔0.5h取出比色管,倒置,目测观察堵剂的流动状态,当堵剂失去流动性即为堵剂初凝,记录时间;

[0065]

不同实施例初凝时间测定:

[0066] 初凝时间,h实施例118实施例215实施例312.5实施例49.5实施例58.2对比例112对比例215

[0067]

结论:树脂水泥基堵剂、g级油井水泥浆堵剂、复合超细水泥堵剂的初凝时间均大于8h,可以保障现场施工安全。

[0068]

3、堵剂固化强度、抗折强度测定:

[0069]

将配置好的实施例搅拌均匀,倒入到试样模具中,放入60℃恒温水浴中养护72h,采用压力试验机测定堵剂固化后的抗压强度、抗折强度;

[0070]

不同实施例固化强度、抗折强度测定:

[0071] 固化强度,mpa抗折强度,mpa实施例126.44.6实施例230.54.8实施例334.85.4实施例442.15.6实施例546.56.1对比例118.43.9对比例222.34.3

[0072]

结论:相比于g级油井水泥浆堵剂、复合超细水泥堵剂,树脂水泥基堵剂的抗压强度、抗折强度均有大幅提高,表明在水泥浆中添加了含有固化剂的环氧树脂,使水泥浆具有更高的强度和韧性。

[0073]

4、堵剂气相渗透率测定:

[0074]

将配置好的实施例搅拌均匀,放入60℃恒温水浴中养护72h,将养护成型的水泥石取出,经过取心打磨制成φ25*50mm试块测气相渗透率;

[0075]

不同实施例气相渗透率测定:

[0076] 气相渗透率,md实施例10.049实施例20.036实施例30.028实施例40.020实施例50.012对比例10.841对比例20.183

[0077]

结论:相比于g级油井水泥浆堵剂、复合超细水泥堵剂,树脂水泥基堵剂的气相渗透率明显变小,表明树脂水泥基堵剂结构更加致密,具有更好的防气窜性能。

[0078]

5、堵剂耐酸蚀性能测定:

[0079]

将配置好的实施例搅拌均匀,倒入到100ml比色管中,放入60℃恒温水浴中养护72h,敲碎比色管取出试样,清洗试样后放入100℃的烘箱中干燥30min,称重,记录数据m。

[0080]

取出干燥后的试样浸泡于盛有15%盐酸(含有缓蚀剂)的烧瓶中,放置 2h,取出样品,清洗试样后放入100℃的烘箱中干燥30min,称重,记录数据n。

[0081]

计算酸蚀率

[0082]

不同实施例气相渗透率测定:

[0083] 酸蚀率,%实施例19.8实施例28.2实施例35.6实施例44.3实施例52.8对比例115.8对比例212.7

[0084]

结论:相比于g级油井水泥浆堵剂、复合超细水泥堵剂,树脂水泥基堵剂的酸蚀率最低,表明其在地下复杂环境下具有更好的耐久性。

[0085]

以上实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1