一种剥离滑石片层的方法

1.本发明涉及一种剥离滑石片层的方法,属于无机超细片层材料的制备领域。

背景技术:

2.滑石是一种具有特殊层状结构的水合硅镁酸盐,具有良好的吸附性、化学稳定性、耐强酸及强碱性以及较大的比表面积,可与高分子发生物理或化学连结改善材料的热力学性能,并且具有丰富的自然贮备量。这使得滑石粉在造纸、涂料、医药、污水处理、塑料制品等各个领域得到广泛应用,并展现出极为广阔的应用前景。在以上行业的许多高档产品的生产中,对于原料粒度与分散性的要求越来越高,因此对滑石材料的剥离显得尤为重要。

3.层状硅酸盐的剥片技术包括机械研磨剥片法和化学剥离法。机械研磨法的缺陷在于:层状硅酸盐材料在研磨过程中会受到额外剪切力的作用,破坏层状硅酸盐材料的晶体结构,使其产品性能不佳。化学剥离法的原理是通过插层反应在层状硅酸盐材料的层间插入有机分子,使片层间距离增加,破坏片层之间的范得华作用力和键合力,除去有机插层物之后,原本紧密堆叠的片层之间会自然的相互剥落,达到自然剥离的目的。但是化学剥离法在滑石材料上的应用面临着巨大的技术挑战,滑石自身层与层之间具有强范得华力与极小间距,使得绝大部分有机物很难通过插层作用直接进入到滑石粉层间。因此,如何通过有机插层来获取剥离型滑石粉是一个急需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种剥离滑石片层的方法。为研究化学剥离法在滑石剥片研究领域的应用提供有效的实验依据。

5.为实现上述目的,本发明先通过选择合适的有机分子和工艺制备有机插层的滑石复合材料,通过插入有机分子,撑开滑石片层,使层间空间增大,再对产物进行后续的热处理,实现对滑石粉片层间的剥离。此方法剥离的滑石薄片具有较大比表面积,片层厚度大幅降低,能完整保留原滑石粉的片状形貌。

6.具体步骤为:

7.(1)制备一定量的有机阳离子溶液加入烧杯内,再加入适量滑石粉,在油浴条件下搅拌,制得悬浊液。

8.(2)将步骤(1)制得的混合液抽滤后,放入鼓风干燥箱内干燥后取出,研磨得到有机阳离子改性后的滑石粉体。

9.(3)制备一定量的活性有机物溶液加入到烧杯内,随后加入步骤(2)所得粉体,在油浴条件下搅拌,制得悬浊液。

10.(4)将步骤(3)制得的混合液抽滤后,放入鼓风干燥箱内干燥后取出,研磨得到活性有机物插层的滑石粉体。

11.(5)制备一定量的易分解的有机物溶液加入到烧杯内,再加入步骤(4)所得粉体,常温下搅拌,制得悬浊液。

12.(6)将步骤(5)制得的混合液抽滤后,放入鼓风干燥箱内真空干燥后取出,研磨得到易分解有机物插层的滑石粉体。

13.(7)将步骤(6)制得的粉体放入瓷舟内,在马弗炉中煅烧,得到除去层间有机物的滑石粉体。

14.(8)将步骤(7)制得的粉末研磨,得到剥离型的滑石。

15.优选的,插入到滑石层间的有机阳离子插层物可以是任意一种季铵盐阳离子,可以是三乙醇胺阳离子溶液、十六烷基三甲基溴化铵和十四烷基三甲基氯化铵等。

16.优选的,所述第一干燥温度为70~90℃,时间为12~36h。

17.优选的,插入到滑石层间的活性有机插层物可以是任意一种活性小分子有机物,可以是二甲基亚砜,甲醇等。

18.优选的,所述第二干燥温度为70~90℃,时间为24~48h。

19.优选的,插入到滑石层间的易分解有机插层物可以是任意一种可以分解为气体的有机物,可以是肼、尿素和乙酸铵等。

20.优选的,所述第三干燥温度为40~50℃,时间为24~48h。

21.优选的,所述煅烧温度为400~600℃,升温速率为5~10℃/min,时间为3~5h。

22.本发明通过化学剥离法剥离滑石,为研究化学剥离法在滑石剥片研究领域的应用提供有效的实验依据,且制备的滑石片层厚度大幅降低,产品的比表面积从4~6m2/g增加到了30~32m2/g。

附图说明

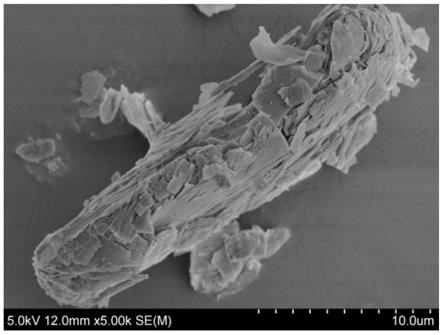

23.图1为本发明实施例1制得的滑石片层在放大5000倍的sem图。

24.图2为本发明对比例1制得的滑石片层在放大5000倍的sem图。

具体实施方式

25.实施例1:

26.量取24ml三乙醇胺、6ml磷酸和210ml去离子水加入烧杯内,将烧杯放到恒温加热磁力搅拌器上,在搅拌同时加入3g滑石粉,混合物在80℃下油浴搅拌24h。将混合液抽滤后,放入鼓风干燥箱内80℃干燥12h后取出,研磨得到有机阳离子改性后的滑石粉体。量取180ml二甲基亚砜和20ml去离子水加入到烧杯内,随后加入机阳离子改性后的滑石粉体,在80℃下油浴搅拌24h。将制得的混合液抽滤后,放入鼓风干燥箱内80℃干燥12h后取出,研磨得到活性有机物插层的滑石粉体。称取150g乙酸铵和100g去离子水加入到烧杯内,再加入活性有机物插层的滑石粉体,常温下搅拌24h。将制得的混合液抽滤后,放入鼓风干燥箱内40℃真空干燥24h后取出,研磨得到易分解有机物插层的滑石粉体。将制得的粉体放入瓷舟内,在马弗炉中煅烧,温度为300℃,升温速率为5℃/min,时间为4h,研磨后,即得到剥离型的滑石。制得的滑石片厚度大幅降低,比表面积面积测得从5m2/g增加到30m2/g。

27.实施例2:

28.量取180ml二甲基亚砜和20ml去离子水加入到烧杯内,将烧杯放到恒温加热磁力搅拌器上,在搅拌同时加入3g滑石粉,在80℃下油浴搅拌24h。将制得的混合液抽滤后,放入鼓风干燥箱内80℃干燥12h后取出,研磨得到活性有机物插层的滑石粉体。称取150g乙酸铵

和100g去离子水加入到烧杯内,再加入活性有机物插层的滑石粉体,常温下搅拌24h。将制得的混合液抽滤后,放入鼓风干燥箱内40℃真空干燥24h后取出,研磨得到易分解有机物插层的滑石粉体。将制得的粉体放入瓷舟内,在马弗炉中煅烧,温度为300℃,升温速率为5℃/min,时间为4h,研磨后,即得到剥离型的滑石。

29.实施例3:

30.称取5g十八烷基三甲基溴化铵放入烧杯内,再量取2.5ml盐酸和340ml去离子水加入烧杯内制成混合溶液,然后将烧杯放到恒温加热磁力搅拌器上,在搅拌同时加入3g滑石粉,混合物在80℃下油浴搅拌24h。将混合液抽滤后,放入鼓风干燥箱内80℃干燥12h后取出,研磨得到有机阳离子改性后的滑石粉体。量取180ml二甲基亚砜和20ml去离子水加入到烧杯内,随后加入机阳离子改性后的滑石粉体,在80℃下油浴搅拌24h。将制得的混合液抽滤后,放入鼓风干燥箱内80℃干燥12h后取出,研磨得到活性有机物插层的滑石粉体。称取150g乙酸铵和100g去离子水加入到烧杯内,再加入活性有机物插层的滑石粉体,常温下搅拌24h。将制得的混合液抽滤后,放入鼓风干燥箱内40℃真空干燥24h后取出,研磨得到易分解有机物插层的滑石粉体。将制得的粉体放入瓷舟内,在马弗炉中煅烧,温度为300℃,升温速率为5℃/min,时间为4h,研磨后,即得到剥离型的滑石。

31.对比例1:

32.某公司生产的滑石粉,被用做实例1的滑石原料。

33.按照实施例1的测试方法,测试对比例1在放大5000倍下的sem图片,观察其形貌变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1