一种快速控制直拉单晶硅直径的方法与流程

1.本发明涉及一种快速控制直拉单晶硅直径的方法,属于单晶硅制备技术领域。

背景技术:

2.目前集成电路的主流线宽尺寸为28nm,最先进的工艺尺寸可达到5nm,甚至3nm。同时为了最大化利用硅衬底,降低生产成本,高质量12英寸硅片需求日益旺盛。

3.直拉单晶硅中的原生缺陷主要是由拉速与固液界面附近的温度分布决定,只有当生长速率和温度分布稳定时,才可以生长出质量好的晶体。单晶硅生长过程中,生长界面附近的温度主要通过热传导、热对流、热辐射三个方式实现平衡,而通常情况下依靠热传导和热对流达到目标温度是一个缓慢的过程。直拉法通过改变生长速率(拉速)来改变相变潜热的释放量,达到改变温度的目的,当单晶硅直径变小时,降低拉速使单晶硅直径变大,恢复至设定直径;当单晶硅直径增大时,提升拉速使单晶硅直径变小,恢复至设定直径。然而,大幅度调节拉速来控制直径,晶体的原生缺陷密度会增大,影响晶体质量。

4.因此,通过改变单晶硅受到的热辐射来快速地控制单晶硅直径,在生产中具有重要意义。

技术实现要素:

5.本发明的目的在于提供一种快速控制直拉单晶硅直径的方法,在不大幅度调整拉速的前提下,单晶硅直径同样得以精确控制,生长出原生缺陷少的高质量单晶硅晶体。

6.为实现上述目的,本发明采用以下技术方案:

7.一种快速控制直拉单晶硅直径的方法,其中,在单晶硅与石英坩埚之间增设可上下移动的挡板;在单晶等径生长过程中,当单晶硅直径较目标直径减小时,向下移动挡板至遮挡直径减小部位的位置,单晶硅受到石英坩埚壁的热辐射减少,单晶硅直径增加;当单晶硅直径较目标直径增大时,向上移动挡板离开直径增大部位的位置,单晶硅受到石英坩埚壁的热辐射增加,单晶硅直径减小。

8.进一步地,所述挡板的厚度为8-13mm,设置在与导流筒与石英坩埚内壁之间狭缝的位置,可在该狭缝中上下移动。

9.进一步地,所述挡板的高度大于硅液面到导流筒下端的距离。

10.进一步地,所述挡板为圆筒形,其内壁的半径小于石英坩埚的半径。

11.进一步,设定挡板上下移动的速度为y mm/min,直拉单晶硅的实际直径与设定直径之间的偏差为x mm,y与x成正比关系,满足y=5~40x。优选地,y=20x,y=1~3mm/min,即挡板上下移动的速度范围为1-3mm/min。在这种情况下,移动速度低于1mm/min,不足以快速改变单晶硅受到的热辐射;移动速度高于3mm/min,会过快改变单晶硅受到的热辐射,对单晶硅造成热冲击,单晶硅易产生位错。

12.进一步,所述挡板上下移动位置的下限为硅液面上方10mm处,移动位置的上限为导流筒下端。

13.进一步地,所述挡板的材质为耐高温材料,例如可以为石墨。

14.本发明的优点在于:

15.本发明的方法通过改变单晶硅生长过程中受到的热辐射量来快速控制单晶硅直径。在单晶硅与石英坩埚之间增设可上下移动的挡板来改变单晶硅受到来自石英坩埚壁的热辐射。在不大幅度调节拉速的前提下,依靠调节单晶硅受到的热辐射来快速控制直径,使决定单晶硅原生缺陷的拉速和固液界面处的温度分布稳定在较小范围,生长出缺陷少的高质量单晶硅晶体。

附图说明

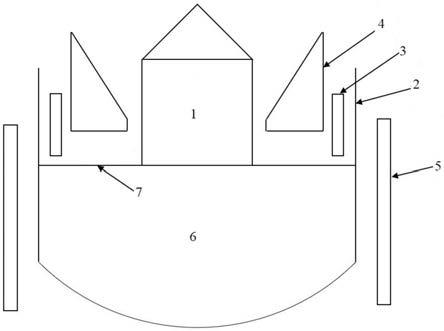

16.图1为本发明的方法中增加了挡板后的单晶炉的局部的结构示意图。

17.图2为对比例中在单晶生长过程中单晶直径与拉速的变化曲线。

18.图3为挡板移动速度y mm/min、实际直径与设定直径偏差为x mm之间的关系示意图。

19.图4为实施例中在单晶生长过程中单晶直径与拉速的变化曲线。

具体实施方式

20.下面结合附图及实施例对本发明做进一步说明,但并不意味着对本发明保护范围的限制。

21.如图1所示,在本发明中,在单晶硅1与石英坩埚2之间增设可上下移动的挡板3;该挡板的安装在导流筒4与石英坩埚2之间的位置上,即可以在导流筒4余石英坩埚2之间的狭缝中上下移动;多晶硅经加热器5加热熔化后形成硅熔体6,挡板3的高度大于硅熔体的液面7到导流筒4下端的距离。

22.在单晶硅拉制时,在等径生长过程中,通过控制挡板的所在位置,来快速控制所生成的单晶硅的直径。即,当所生成的单晶硅的直径比等径生长的目标直径小时,将挡板移动到单晶硅与石英坩埚壁之间,通过挡板遮挡来自石英坩埚的热辐射,使得单晶硅受到石英坩埚壁的热辐射减少,单晶硅的直径增大;当所生成的单晶硅的直径比等径生长的目标直径大时,向上移动挡板,单晶硅受到石英坩埚壁的热辐射增加,单晶硅的直径减小。

23.关于等径生长过程中,单晶硅直径的实时测量手段属于本领域的公知手段。在以下实施例中,挡板的厚度为10mm。

24.对比例

25.将多晶硅装入石英坩埚中,在氩气气氛下,经高温加热,多晶硅由固态变为液态,将籽晶浸入熔体硅中,经历引晶、放肩、转肩,进入等径生长。未安装挡板。等径设定直径为310mm,直径稳定后,实际直径控制在310

±

0.2mm,拉速在0.32-0.45mm/min之间频繁震荡,如图2所示。将拉制完成的单晶硅棒切片,使用sp3颗粒检测仪,检测单晶硅片65nm晶体原生缺陷(cop)个数大于100。

26.实施例1

27.将多晶硅装入石英坩埚中,在氩气气氛下,经高温加热,多晶硅由固态变为液态,将籽晶浸入熔体硅中,经历引晶、放肩、转肩,进入等径生长。安装挡板,在等径过程中依据直径上下移动,设挡板移动速度为y mm/min,实际直径与设定直径偏差为x mm。y与x成正比

关系,关系分别为y=20x、y=40x、y=5x。当设定y=20x时,将挡板移动速度设定在1-3mm/min。当设定y=40x时,将挡板移动速度设定在3-5mm/min。当设定y=5x时,将挡板移动速度设定在0-3mm/min。等径设定直径为311mm,分别采用不同的移动速度。从图3中可以看出,当y=20x,挡板移动速度在1-3mm/min时,直径控制和拉速稳定性最佳。

28.实施例2

29.将多晶硅装入石英坩埚中,在氩气气氛下,经高温加热,多晶硅由固态变为液态,将籽晶浸入熔体硅中,经历引晶、放肩、转肩,进入等径生长。安装挡板,在等径过程中依据直径上下移动设挡板移动速度为y mm/min,实际直径与设定直径偏差为x mm,y与x成正比关系,关系分别为y=20x,挡板移动速度范围为1-3mm/min。等径设定直径为310mm,直径稳定后,实际直径同样控制在310

±

0.2mm。与未加挡板的拉速相比,拉速波动范围明显减小,如图4所示。将拉制完成的单晶硅棒切片,使用sp3颗粒检测仪,检测单晶硅片65nm晶体原生缺陷(cop)个数小于50,晶体缺陷密度明显减小。

技术特征:

1.一种快速控制直拉单晶硅直径的方法,其特征在于,在单晶硅与石英坩埚之间增设可上下移动的挡板;在单晶等径生长过程中,当单晶硅直径较目标直径减小时,向下移动挡板至遮挡直径减小部位的位置,单晶硅受到石英坩埚壁的热辐射减少,单晶硅直径增加;当单晶硅直径较目标直径增大时,向上移动挡板离开直径增大部位的位置,单晶硅受到石英坩埚壁的热辐射增加,单晶硅直径减小。2.根据权利要求1所述的快速控制直拉单晶硅直径的方法,其特征在于,所述挡板的厚度为8-13mm,设置在与导流筒与石英坩埚内壁之间狭缝的位置,可在该狭缝中上下移动。3.根据权利要求1所述的快速控制直拉单晶硅直径的方法,其特征在于,所述挡板高度大于硅液面到导流筒下端距离。4.根据权利要求1所述的快速控制直拉单晶硅直径的方法,其特征在于,所述挡板为圆筒形,其内壁的半径小于石英坩埚的半径。5.根据权利要求1所述的快速控制直拉单晶硅直径的方法,其特征在于,设定挡板上下移动的速度为y mm/min,直拉单晶硅的实际直径与设定直径之间的偏差为x mm,y与x成正比关系,满足y=5~40x。6.根据权利要求5所述的快速控制直拉单晶硅直径的方法,其特征在于,y=20x,y=i~3mm/min。7.根据权利要求1所述的快速控制直拉单晶硅直径的方法,其特征在于,所述挡板上下移动位置的下限为硅液面上方10mm处,移动位置的上限为导流筒下端。8.根据权利要求1所述的快速控制直拉单晶硅直径的方法,其特征在于,所述挡板的材质为耐高温材料。9.根据权利要求8所述的快速控制直拉单晶硅直径的方法,其特征在于,所述挡板的材质为石墨。

技术总结

本发明公开了一种快速控制直拉单晶硅直径的方法。该方法包括在单晶硅与石英坩埚之间增设可上下移动的挡板;在单晶等径生长过程中,当单晶硅直径较目标直径减小时,向下移动挡板至遮挡直径减小部位的位置,单晶硅受到石英坩埚壁的热辐射减少,单晶硅直径增加;当单晶硅直径较目标直径增大时,向上移动挡板离开直径增大部位的位置,单晶硅受到石英坩埚壁的热辐射增加,单晶硅直径减小。本发明通过在传统热场结构中增设可上下移动的挡板实现对热辐射量的直接控制,从而快速改变相变界面周围的温度,以达到辅助拉速控制单晶直径的目的,减小甚至消除拉速的变化。减小甚至消除拉速的变化。减小甚至消除拉速的变化。

技术研发人员:秦瑞锋 李洋

受保护的技术使用者:山东有研艾斯半导体材料有限公司

技术研发日:2021.12.02

技术公布日:2022/3/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1