一种抗冻高延性水泥基材料及其制备方法和应用、应用方法

1.本发明涉及水泥基材料技术领域,尤其涉及一种抗冻高延性水泥基材料及其制备方法和应用、应用方法。

背景技术:

2.钢筋混凝土(reinforced conccrete,简称rc)连续梁式桥,目前通常采用先简支后连续的施工方法,和通过现浇混凝土形成的连续结构相比,先简支后连续的施工方法具有刚度大、变形小、伸缩缝少、工期短等优点。先简支后连续梁桥的施工工艺为梁板在预制场集中预制,吊装时先采用临时支座按简支梁安装就位后,在桥墩上预置永久支座,连接湿接缝钢筋并浇筑湿接头混凝土,张拉桥面预应力束,将体系转换为连续梁,浇筑铰缝砼,最后拆除临时支座及施工桥面附属工程。在整个过程中,湿接头的浇筑是施工的重点和难点。

3.rc连续梁桥在正常使用荷载作用下负弯矩区上部处于受拉状态,而混凝土抗拉强度低(约为抗压强度的1/10)、延性差,在北方寒冷地区,负弯矩区的混凝土易发生开裂,且在雪天为保证交通安全运行需撒融雪剂(主要成分为氯盐),梁负弯矩区在氯盐环境中,由于荷载耦合作用,促进氯离子扩散,导致钢筋锈蚀加速,承载力下降。调研发现,在已建成运营的rc连续梁桥中,许多桥梁负弯矩区段出现了开裂现象,对其服役性能和使用寿命产生了不利影响。在先简支后连续梁桥的施工过程中,当完成体系转换后梁的最大弯矩两梁连接的现浇段即湿接头处。由于湿接头处于连续梁桥的负弯矩处,且在北方严寒地区混凝土受到冻融循环作用易脱落、开裂,常导致桥梁通车后带裂缝工作,导致钢筋过早锈蚀等问题发生。

4.因此,研究一种抗冻高延性水泥基材料,用于一种耐疲劳rc连续梁桥负弯矩区结构中,克服负弯矩区抗疲劳性能差、抗冻性差、抗裂能力差的技术难题,延长连续梁桥的使用寿命,具有重要的价值和意义。

技术实现要素:

5.本发明的目的在于为了克服现有技术的不足而提供一种抗冻高延性水泥基材料及其制备方法和应用、应用方法。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种抗冻高延性水泥基材料,包含水泥、高钙粉煤灰、石英砂、减水剂、增稠剂、消泡剂、聚乙烯醇纤维和水;

8.所述水泥、高钙粉煤灰、石英砂和水的质量比为280~350:680~760:640~720:200~280;

9.所述减水剂、增稠剂和消泡剂的质量比为1~1.5:0.1~0.2:0.8~1.6;

10.所述水泥和减水剂的质量比为100:3~5.2;

11.所述聚乙烯醇纤维为水泥基材料总体积的2~2.5%。

12.作为优选,所述水泥为硅酸盐水泥,所述高钙粉煤灰的粒径≤70μm,所述石英砂的

粒径为0.075~0.125mm。

13.作为优选,所述减水剂为聚羧酸盐类减水剂,所述增稠剂为羟丙基甲基纤维素。

14.作为优选,所述聚乙烯醇纤维的密度为1~1.5g/cm3,直径为0.03~0.05mm,长度为10~14mm,细度为13~17dtex,伸长率为4~8%,抗拉强度为1500~1700mpa,弹性模量为35~45gpa。

15.本发明还提供了一种所述的抗冻高延性水泥基材料的制备方法,包含如下步骤:

16.1)将水泥、高钙粉煤灰、石英砂和增稠剂混合,得到粉状物;

17.2)将减水剂、消泡剂和水混合,得到混合液;

18.3)将混合液和粉状物混合,得到糊状物;

19.4)将糊状物和聚乙烯醇纤维混合,得到抗冻高延性水泥基材料。

20.作为优选,步骤2)所述混合的时间为1~4min,步骤3)所述混合的时间为4~10min,步骤4)所述混合的时间为2~6min。

21.本发明还提供了一种所述的水泥基材料在钢筋混凝土连续梁桥负弯矩区中的应用,所述钢筋混凝土连续梁桥包含预制钢筋混凝土梁1、预应力筋2、预应力钢束3、负弯矩区湿接头4、永久支座5、桥墩6、临时支座7、凿毛处8。

22.本发明还提供了一种所述的抗冻高延性水泥基材料浇筑钢筋混凝土连续梁桥负弯矩区的方法,包含如下步骤:

23.1)采用抗冻高延性水泥基材料浇筑1

#

、3

#

连续墩顶湿接头和负弯矩区湿接缝,顺次进行张拉负弯矩区预应力钢束、孔道压浆;

24.2)采用抗冻高延性水泥基材料浇筑2

#

、4

#

连续墩顶湿接头和负弯矩区湿接缝,顺次进行张拉负弯矩区预应力钢束、孔道压浆。

25.作为优选,步骤1)所述浇筑前包含如下步骤:

①

架设预制钢筋混凝土梁,焊接连接件;

②

铺设横隔板模板,顺次焊接横隔板钢筋和预制钢筋混凝土梁伸出钢筋、在横隔板模板内浇筑混凝土;

26.所述连接件包含湿接缝、横隔板与湿接头钢筋;焊接湿接头钢筋采用搭接焊或帮条焊。

27.作为优选,步骤1)和步骤2)所述浇筑的温度为5~35℃;步骤2)完成后采用混凝土浇筑非负弯矩区预制钢筋混凝土梁的湿接缝,所述混凝土浇筑采用跨中向支点浇筑的顺序。

28.本发明的有益效果包括以下几点:

29.1)本发明的聚乙烯醇纤维提高了水泥基材料的抗冻性,在北方寒冷地区依然有良好的抗裂性,能够延长钢筋混凝土连续梁桥的使用寿命,具有良好的经济效益和社会效益。

30.2)本发明的抗冻高延性水泥基材料的主要材料为粉煤灰,其代替水泥量可达到60%,降低了粉煤灰堆放造成的严重环境污染问题,本发明的水泥基材料为绿色环保材料。

31.3)本发明的抗冻高延性水泥基材料在承受拉应力作用下表现为细密多裂缝开展特点,且在极限荷载时裂缝宽度控制在90μm以内,能有效减少氯离子等有害离子的渗透,延长钢筋的初锈时间,降低钢筋的锈蚀速率,改善负弯矩区抗裂、抗侵蚀性能,增强负弯矩区抗疲劳性能,提高连续梁桥的使用寿命。

32.4)本发明的钢筋混凝土连续梁桥负弯矩区的结构形式具有很强的抗疲劳性能,显

著降低后期对桥梁的维护、维修、检测费用。

附图说明

33.图1为本发明的钢筋混凝土连续梁桥的一联三跨结构示意图,其中,1为预制钢筋混凝土梁、2为预应力筋、3为预应力钢束、4为负弯矩区湿接头、6为桥墩,1

#

、2

#

、3

#

、4

#

为不同的墩顶;

34.图2为本发明的钢筋混凝土连续梁桥的剖视图,其中,1为预制钢筋混凝土梁、2为预应力筋、3为预应力钢束、4为负弯矩区湿接头、5为永久支座、6为桥墩、7为临时支座、8为凿毛处;

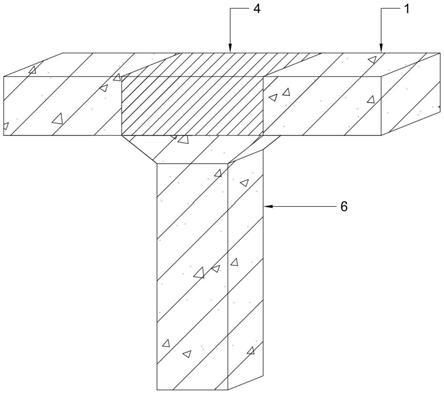

35.图3为本发明的钢筋混凝土连续梁桥负弯矩区结构示意图,其中,1为预制钢筋混凝土梁、4为负弯矩区湿接头、6为桥墩。

具体实施方式

36.本发明提供了一种抗冻高延性水泥基材料,包含水泥、高钙粉煤灰、石英砂、减水剂、增稠剂、消泡剂、聚乙烯醇纤维和水;

37.所述水泥、高钙粉煤灰、石英砂和水的质量比为280~350:680~760:640~720:200~280;

38.所述减水剂、增稠剂和消泡剂的质量比为1~1.5:0.1~0.2:0.8~1.6;

39.所述水泥和减水剂的质量比为100:3~5.2;

40.所述聚乙烯醇纤维为水泥基材料总体积的2~2.5%。

41.本发明所述水泥优选为硅酸盐水泥,强度等级优选为42.5r。

42.本发明所述水泥、高钙粉煤灰、石英砂和水的质量比优选为290~340:690~750:650~700:210~270,进一步优选为300~330:700~740:660~690:220~260,更优选为310~320:710~730:670~680:230~250。

43.本发明所述减水剂、增稠剂和消泡剂的质量比优选为1.1~1.4:0.12~0.18:0.9~1.5,进一步优选为1.2~1.3:0.14~0.16:1~1.4,更优选为1.25:0.15:1.2~1.3。

44.本发明所述水泥和减水剂的质量比优选为100:3.2~5,进一步优选为100:3.5~4.5,更优选为100:3.8~4.2。

45.本发明所述聚乙烯醇纤维优选为水泥基材料总体积的2.1~2.4%,进一步优选为2.2~2.3%,更优选为2.25%。

46.本发明所述高钙粉煤灰的粒径优选≤70μm,进一步优选≤60μm,更优选≤50μm;高钙粉煤灰为煤炭燃烧所产生的废弃物,游离cao含量优选≥18%。

47.本发明所述石英砂的粒径优选为0.075~0.125mm,进一步优选为0.085~0.115mm,更优选为0.1~0.11mm。

48.本发明所述减水剂优选为聚羧酸盐类减水剂,进一步优选为改性聚羧酸盐类sika-iii型减水剂;所述增稠剂优选为羟丙基甲基纤维素,进一步优选为mk-100000s羟丙基甲基纤维素。

49.本发明所述减水剂、增稠剂、消泡剂的质量指标满足《混凝土外加剂》(gb8076-2008)标准要求。

50.本发明所述聚乙烯醇纤维优选为k-ii型可乐纶,其表面经过了特殊处理,具有强度高、弹性模量高、耐磨、耐酸碱性好等优点,与水泥、粉煤灰等胶凝材料具有良好的亲和力和结合性。

51.本发明所述聚乙烯醇纤维的密度优选为1~1.5g/cm3,进一步优选为1.1~1.4g/cm3,更优选为1.2~1.3g/cm3;直径优选为0.03~0.05mm,进一步优选为0.035~0.045mm,更优选为0.04mm;长度优选为10~14mm,进一步优选为11~13mm,更优选为12mm;细度优选为13~17dtex,进一步优选为14~16dtex,更优选为15dtex;伸长率优选为4~8%,进一步优选为5~7%,更优选为6%;抗拉强度优选为1500~1700mpa,进一步优选为1550~1650mpa,更优选为1600mpa;弹性模量优选为35~45gpa,进一步优选为37~42gpa,更优选为39~40gpa。

52.本发明的抗冻高延性水泥基材料中掺入的聚乙烯醇纤维,是以高聚合度的优质聚乙烯醇为原料,采用干、湿法纺丝等先进工艺技术加工而成的一种合成纤维。聚乙烯醇纤维的掺入大大提高了水泥基材料的抗冻性,解决了北方严寒地区混凝土设备受到低温冻融作用,使用寿命大大降低的问题。

53.本发明的抗冻高延性水泥基材料的单轴抗拉应变达到3%以上(为普通混凝土的300倍),在承受拉应力作用下表现为细密多裂缝的开展特点,且在极限荷载时裂缝宽度控制在90μm以内,能有效抵制氯离子渗透,被称为“无害裂缝”。

54.本发明还提供了一种所述的抗冻高延性水泥基材料的制备方法,包含如下步骤:

55.1)将水泥、高钙粉煤灰、石英砂和增稠剂混合,得到粉状物;

56.2)将减水剂、消泡剂和水混合,得到混合液;

57.3)将混合液和粉状物混合,得到糊状物;

58.4)将糊状物和聚乙烯醇纤维混合,得到抗冻高延性水泥基材料。

59.本发明步骤2)所述混合的时间优选为1~4min,进一步优选为2~3min;所述混合得到均匀的粉状物。

60.本发明步骤3)所述混合的时间优选为4~10min,进一步优选为低速搅拌3~6min,再高速搅拌1~3min;更优选为低速搅拌4~5min,再高速搅拌2min;所述低速搅拌中,搅拌叶的自转转速优选为135~145r/min,进一步优选为138~142r/min,更优选为140r/min;搅拌叶的公转转速优选为57~67r/min,进一步优选为59~65r/min,更优选为61~63r/min;所述高速搅拌中,搅拌叶的自转转速优选为275~295r/min,进一步优选为280~290r/min,更优选为283~286r/min;搅拌叶的公转转速优选为115~135r/min,进一步优选为120~130r/min,更优选为123~125r/min。

61.本发明步骤3)的糊状物具有良好的流动性。

62.本发明步骤4)所述混合的时间优选为2~6min,进一步优选为低速搅拌1~3min,再高速搅拌0.5~2min,更优选为低速搅拌2min,再高速搅拌1~1.5min;所述低速搅拌中,搅拌叶的自转转速优选为135~145r/min,进一步优选为138~142r/min,更优选为140r/min;搅拌叶的公转转速优选为57~67r/min,进一步优选为59~65r/min,更优选为61~63r/min;所述高速搅拌中,搅拌叶的自转转速优选为275~295r/min,进一步优选为280~290r/min,更优选为283~286r/min;搅拌叶的公转转速优选为115~135r/min,进一步优选为120~130r/min,更优选为123~125r/min。

63.本发明还提供了一种所述的水泥基材料在钢筋混凝土连续梁桥负弯矩区中的应用,所述钢筋混凝土连续梁桥包含预制钢筋混凝土梁1、预应力筋2、预应力钢束3、负弯矩区湿接头4、永久支座5、桥墩6、临时支座7、凿毛处8。

64.本发明的钢筋混凝土连续梁桥的一联三跨结构示意图如图1所示,其中,1为预制钢筋混凝土梁、2为预应力筋、3为预应力钢束、4为负弯矩区湿接头、6为桥墩,1

#

、2

#

、3

#

、4

#

为不同的墩顶。

65.本发明的钢筋混凝土连续梁桥的剖视图如图2所示,其中,1为预制钢筋混凝土梁、2为预应力筋、3为预应力钢束、4为负弯矩区湿接头、5为永久支座、6为桥墩、7为临时支座、8为凿毛处。

66.本发明的钢筋混凝土连续梁桥负弯矩区结构示意图如图3所示,其中,1为预制钢筋混凝土梁、4为负弯矩区湿接头、6为桥墩。

67.本发明还提供了一种所述的抗冻高延性水泥基材料浇筑钢筋混凝土连续梁桥负弯矩区的方法,包含如下步骤:

68.1)采用抗冻高延性水泥基材料浇筑1

#

、3

#

连续墩顶湿接头和负弯矩区湿接缝,顺次进行张拉负弯矩区预应力钢束、孔道压浆;

69.2)采用抗冻高延性水泥基材料浇筑2

#

、4

#

连续墩顶湿接头和负弯矩区湿接缝,顺次进行张拉负弯矩区预应力钢束、孔道压浆。

70.本发明步骤1)所述浇筑前优选包含如下步骤:

①

架设预制钢筋混凝土梁,焊接连接件;

②

铺设横隔板模板,顺次焊接横隔板钢筋和预制钢筋混凝土梁伸出钢筋、在横隔板模板内浇筑混凝土;

71.所述连接件优选包含湿接缝、横隔板与湿接头钢筋;焊接湿接头钢筋优选采用搭接焊或帮条焊。

72.本发明所述预制钢筋混凝土梁架设前优选已完成正弯矩区预应力施工;横隔板模板内浇筑的混凝土为普通混凝土,浇筑时要注意分层振捣,提高普通混凝土的密实度;横隔板内浇筑混凝土完成后优选安装湿接头钢束波纹管、穿钢束,钢绞线穿束和穿入湿接头波纹管优选同时进行;湿接头钢束波纹管与预制梁体预留波纹管的连接处优选采用防水胶布缠紧,保证连接严密以防止压浆时漏浆。

73.本发明所述孔道压浆的浆体优选采用水泥浆,所述水泥浆优选为c50水泥浆;所述水泥浆优选压浆饱满。

74.本发明所述焊接湿接头钢筋是湿接头施工的重要一步。

75.本发明在现场浇筑湿接头前,优选对预制钢筋混凝土梁进行彻底的凿毛,并用高压水枪进行冲刷,保证水泥基材料和预制钢筋混凝土梁的连接良好;本发明在一联梁全部完成后再对湿接头进行浇筑。

76.本发明步骤1)所述浇筑的温度优选为5~35℃,进一步优选为10~30℃,更优选为15~20℃。

77.本发明所述浇筑达到设计强度后,优选顺次进行张拉负弯矩区预应力钢束、孔道压浆;所述张拉负弯矩区预应力钢束优选采用两端对称的方式从两端同时张拉,所述张拉的过程中,优选同时控制预应力和伸长率;所述孔道压浆优选采用注浆法。

78.本发明步骤2)所述浇筑的温度优选为5~35℃,进一步优选为10~30℃,更优选为

15~20℃;步骤2)所述浇筑水泥基材料、张拉负弯矩区预应力钢束、孔道压浆的方法和步骤1)完全相同。

79.本发明步骤1)和步骤2)浇筑连续接头的过程中,气温的温差优选为3~8℃,进一步优选为4~6℃,更优选为5℃。本发明中,优选一次浇筑完一联的全部湿接头,浇筑完成后,3天内禁止在桥面上走动和搬运杂物,避免因扰动过多而引发负弯矩区开裂。

80.本发明步骤2)完成后优选采用混凝土浇筑非负弯矩区预制钢筋混凝土梁的湿接缝,所述混凝土浇筑优选采用跨中向支点浇筑的顺序;所述浇筑的过程中,湿接缝的混凝土优选进行抹面;所述抹面的次数优选为2次。

81.本发明的抗冻高延性水泥基材料优选搅拌均匀后,再运送到施工现场进行现场浇筑。

82.本发明步骤1)和步骤2)所述张拉负弯矩区预应力钢束时,张拉强度严格按设计及规范的要求进行控制,张拉预应力钢束前,优选顺次进行清理、穿预应力钢绞线;所述清理优选为清理预应力孔道、用高压风把孔内吹净。

83.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

84.实施例1

85.将2900g硅酸盐水泥(强度等级为42.5r)、6900g高钙粉煤灰(粒径≤65μm)、6500g石英砂(粒径为0.08mm)、mk-100000s羟丙基甲基纤维素搅拌混合2min,得到均匀的粉状物。将改性聚羧酸盐类sika-iii型减水剂、jxpt-1206消泡剂在水中搅拌混合均匀,得到混合液。改性聚羧酸盐类减水剂、消泡剂、羟丙基甲基纤维素的质量比为1.1:0.1:0.9,改性聚羧酸盐类减水剂和水泥的质量比为3.5:100。将粉状物在混合液中先低速搅拌3min(搅拌叶的自转转速为137r/min,公转转速为59r/min),再高速搅拌1.5min(搅拌叶的自转转速为278r/min,公转转速为118r/min),得到糊状物。将聚乙烯醇纤维加入糊状物中,低速搅拌1.5min(搅拌叶的自转转速为137r/min,公转转速为59r/min),再高速搅拌1min(搅拌叶的自转转速为278r/min,公转转速为118r/min),得到抗冻高延性水泥基材料。聚乙烯醇纤维的加入量占水基泥材料总体积的2%。聚乙烯醇纤维的密度为1.1g/cm3,直径为0.035mm,长度为11mm,细度为14dtex,伸长率为5%,抗拉强度为1550mpa,弹性模量为37gpa。

86.实施例2

87.将3400g硅酸盐水泥(强度等级为42.5r)、7500g高钙粉煤灰(粒径≤55μm)、7100g石英砂(粒径为0.12mm)、mk-100000s羟丙基甲基纤维素搅拌混合3min,得到均匀的粉状物。将改性聚羧酸盐类sika-iii型减水剂、jxpt-1206消泡剂在水中搅拌混合均匀,得到混合液。改性聚羧酸盐类减水剂、消泡剂、羟丙基甲基纤维素的质量比为1.5:0.2:1.5,改性聚羧酸盐类减水剂和水泥的质量比为5:100。将粉状物在混合液中先低速搅拌5min(搅拌叶的自转转速为144r/min,公转转速为66r/min),再高速搅拌3min(搅拌叶的自转转速为293r/min,公转转速为132r/min),得到糊状物。将聚乙烯醇纤维加入糊状物中,低速搅拌3min(搅拌叶的自转转速为143r/min,公转转速为65r/min),再高速搅拌1.5min(搅拌叶的自转转速为292r/min,公转转速为132r/min),得到抗冻高延性水泥基材料。聚乙烯醇纤维的加入量占水基泥材料总体积的2.5%。聚乙烯醇纤维的密度为1.4g/cm3,直径为0.045mm,长度为13mm,细度为16dtex,伸长率为7%,抗拉强度为1650mpa,弹性模量为42gpa。

88.实施例3

89.将3100g硅酸盐水泥(强度等级为42.5r)、7200g高钙粉煤灰(粒径≤50μm)、6800g石英砂(粒径为0.1mm)、mk-100000s羟丙基甲基纤维素搅拌混合2min,得到均匀的粉状物。将改性聚羧酸盐类sika-iii型减水剂、jxpt-1206消泡剂在水中搅拌混合均匀,得到混合液。改性聚羧酸盐类减水剂、消泡剂、羟丙基甲基纤维素的质量比为1.25:0.15:1.2,改性聚羧酸盐类减水剂和水泥的质量比为4.3:100。将粉状物在混合液中先低速搅拌4min(搅拌叶的自转转速为140r/min,公转转速为62r/min),再高速搅拌2min(搅拌叶的自转转速为285r/min,公转转速为125r/min),得到糊状物。将聚乙烯醇纤维加入糊状物中,低速搅拌2min(搅拌叶的自转转速为140r/min,公转转速为62r/min),再高速搅拌1min(搅拌叶的自转转速为285r/min,公转转速为125r/min),得到抗冻高延性水泥基材料。聚乙烯醇纤维的加入量占水基泥材料总体积的2.2%。聚乙烯醇纤维的密度为1.3g/cm3,直径为0.04mm,长度为12mm,细度为15dtex,伸长率为6%,抗拉强度为1600mpa,弹性模量为40gpa。

90.实施例4

91.将已完成正弯矩区预应力施工的预制钢筋混凝土梁架设完成后,焊接湿接缝、横隔板与湿接头钢筋,湿接头钢筋采用搭接焊。铺设横隔板模板,将横隔板钢筋与预制钢筋混凝土梁伸出钢筋进行焊接,然后在模板内现浇混凝土并进行分层振捣。安装湿接头钢束波纹管、穿钢束,湿接头钢束波纹管与预制梁体预留波纹管的连接处采用防水胶布缠紧,保证连接严密以防止压浆时漏浆。

92.对预制钢筋混凝土梁进行彻底的凿毛,并用高压水枪进行冲刷,一联梁全部完成后对湿接头进行浇筑。在8℃下采用实施例1的抗冻高延性水泥基材料浇筑1

#

、3

#

连续墩顶湿接头和负弯矩区湿接缝,一次浇筑完一联的全部湿接头,达到设计强度后,采用两端对称的方式从两端同时张拉单根负弯矩区预应力钢束,将c50水泥采用注浆法进行孔道压浆。在8℃下采用实施例1的抗冻高延性水泥基材料浇筑2

#

、4

#

连续墩顶湿接头和负弯矩区湿接缝,2

#

、4

#

浇筑、张拉单根负弯矩区预应力钢束和孔道压浆的方法和1

#

、3

#

完全相同。最后采用混凝土浇筑非负弯矩区预制钢筋混凝土梁的湿接缝,浇筑采用跨中向支点的顺序,浇筑的过程中,湿接缝的混凝土进行2次抹面。

93.实施例5

94.将实施例4中的抗冻高延性水泥基材料改为实施例2的水泥基材料,浇筑温度由8℃改为30℃,其他条件和实施例4相同。

95.实施例6

96.将实施例4中的抗冻高延性水泥基材料改为实施例3的水泥基材料,浇筑温度由8℃改为22℃,其他条件和实施例4相同。

97.实施例1~3的抗冻高延性水泥基材料在承受拉应力作用下表现为细密多裂缝开展特点,且在极限荷载时裂缝宽度控制在90μm以内,能有效减少氯离子等有害离子的渗透,延长钢筋的初锈时间,降低钢筋的锈蚀速率,改善负弯矩区抗裂、抗侵蚀性能,增强负弯矩区抗疲劳性能,提高连续梁桥的使用寿命。

98.本发明的钢筋混凝土连续梁桥负弯矩区的结构形式具有很强的抗疲劳性能,显著降低后期对桥梁的维护、维修、检测费用。

99.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人

员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1