一种碳化硅粉料的合成方法与流程

1.本发明涉及碳化硅单晶生长材料技术领域,具体公开了一种碳化硅粉料的合成方法。

背景技术:

2.碳化硅(sic)作为第三代半导体材料,因其具有宽禁带[(2.3~3.3)ev]、高击穿电场[(0.8~3.0)

×

106v/cm]、电子饱和漂移速度高(2

×

107cm/s)、高热导率(4.9wcm-1k-1)等特点,突破硅基半导体材料物理限制,这些特性可以使sic器件工作在高温/高功率和高频特殊条件,是制造高性能电力电子器件、大功率固体微波器件和固体传感器等新型器件以及耐高温集成电路的优选材料,从而广泛应用于石油、化学、汽车、航空、航天、通信、武器等行业,目前,受益于5g通信、国防军工、新能源汽车和新能源光伏等领域的发展,碳化硅需求增速可观。

[0003]

但是目前的碳化硅粉料影响半绝缘晶体电学性能,且影响碳化硅颗粒的纯度和晶体的生长,导致碳化硅颗粒尺寸小。

技术实现要素:

[0004]

本发明的目的在于克服现有技术的缺陷,本发明的目的之一是提供一种碳化硅粉料的合成方法,用于解决现有技术中碳化硅粉料在合成的过程中会吸附大量的n2,原料中氮元素随着温度梯度而生长进入晶体中,提高晶体电阻率,从而影响半绝缘晶体电学性能,且影响碳化硅颗粒的纯度和晶体的生长,导致碳化硅颗粒尺寸小的问题。

[0005]

为了实现以上目的及其他目的,本发明是通过包括以下技术方案实现的:

[0006]

一种碳化硅粉料的合成方法,包括如下步骤:

[0007]

将碳粉和硅粉混合后再向所述的碳粉和硅粉的混合料中加入聚碳硅烷纤维,以混合得到原料;以及

[0008]

将所述的原料置于加热炉中进行经至少二次加热,得到所述的碳化硅粉料。

[0009]

在本发明的一个实施例中,所述碳粉和所述硅粉的摩尔比为1:1~1:2,所述碳粉的纯度为99.9999%及以上,所述硅粉的纯度为99.9999%及以上。

[0010]

在本发明的一个实施例中,所述聚碳硅烷纤维是经过熔融纺丝得到的,且其软化点≥250℃,并分布于碳粉和硅粉中,所述纤维可以是连续纤维,也可以是短纤维。

[0011]

在本发明的一个实施例中,所述聚碳硅烷的添加量是所述碳粉和硅粉总质量的10~30%。

[0012]

在本发明的一个实施例中,所述聚碳硅烷的数均分子量为1000~2200。

[0013]

在本发明的一个实施例中,所述聚碳硅烷中的异质元素含量最多为0.05ppm。

[0014]

在本发明的一个实施例中,所述加热炉在升温加热之前需要对生长腔室进行抽真空洗气预热操作,具体操作如下:

[0015]

首先,待将原料放入生长腔室后,室温条件下将生长腔抽真空至5

×

10-6

mbar以下,

然后在400℃以下预热3~5h,在此期间,对生长腔内进行充氩气至300~800mbar,维持10~40min后将生长腔的内部抽真空至5

×

10-5

mbar以下,重复此步骤2~3次;生长腔在400~800℃的条件下等待3~6h,然后向生长腔内充氩气至10~100mbar。

[0016]

在本发明的一个实施例中,所述加热炉的第一次加热过程中加热炉升温至1100~1300℃,反应6~10小时,所述加热炉的第一次加热过程中加热炉升温至1900~2200℃,反应15~30小时。

[0017]

在本发明的一个实施例中,所述原料可以先放入石墨坩埚中再置于所述加热炉中进行加热。

[0018]

综上所述,本发明提供了一种碳化硅粉料的合成方法,该方法所得到的碳化硅粉料具有颗粒大、纯度高、半绝缘晶体电学性能佳的优点,且聚合物聚碳硅烷在受热时发生分解,产生氢气h2、甲烷ch4,h2会与残存的n2等杂质反应,降低与c竞位的元素n的含量,提高原料纯度。其他的特征、益处和优势将通过本文详述的包括说明书和权利要求书在内的文本公开而显而易见。

附图说明

[0019]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

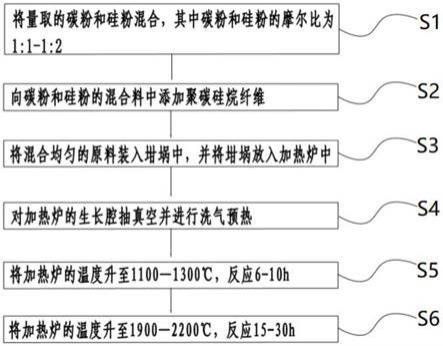

图1为碳化硅粉料的合成方法的流程图;

[0021]

图2为步骤s1和步骤s2的混料示意图;

[0022]

图3为本发明中所使用聚碳硅烷纤维在氩气气氛下不同温度烧结后的产物的xrd图。

[0023]

其中,1-碳粉、2-硅粉、3-聚碳硅烷纤维、4-石墨坩埚。

具体实施方式

[0024]

下面结合具体实施例进一步阐述本发明,应理解,这些实施例仅用于说明本发明而不用于限制本发明的保护范围。

[0025]

以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0026]

如图1所示,本发明提供了一种碳化硅粉料的合成方法,以聚碳硅烷纤维为骨料,高温下碳粉与硅粉反应,合成得到纯度高,尺寸大的碳化硅颗粒,具体地包括如下步骤s1~s6:

[0027]

s1、将碳粉和硅粉混合,所述碳粉和所述硅粉的摩尔比为1:1~1:2,例如可以为1:1、1:1.1、1:1.15或者1:1.2等,所述碳粉的纯度至少为99.9999%,所述硅粉的纯度至少为99.9999%。

[0028]

s2、向碳粉和硅粉的混合料中加入聚碳硅烷纤维,以混合得到原料,所述聚碳硅烷

纤维是经过熔融纺丝得到的,其软化点≥250℃,并且分布于碳粉和硅粉中,纤维可以是连续纤维(长度>150mm),也可以是短纤维(长度≤150mm),聚碳硅烷的数均分子量为1000~2200,例如可以为1950,聚碳硅烷中的异质元素含量均小于0.05ppm。

[0029]

s3、将所述的原料置于加热炉中,原料可以先放入石墨坩埚中再置于加热炉中。

[0030]

s4、对加热炉的生长腔抽真空,并进行洗气预热。

[0031]

s5、将加热炉升温至1100~1300℃,例如可以为1200℃,加热反应的时间为6~10小时,例如可以为9小时。

[0032]

s6、将加热炉升温至1900~2200℃,例如可以为2000℃,加热反应的时间为15~30小时,例如可以为24小时,得到所述的碳化硅粉料。

[0033]

具体地,在步骤s4中,对加热炉的生长腔抽真空并进行洗气预热步骤具体地包括:待将原料放入生长腔室后,室温条件下将生长腔抽真空至5

×

10-6

mbar以下,在本发明的一个实施例中,例如可以为4

×

10-6

mbar,然后在400℃以下预热3~5h,例如可以为350℃条件下预热4h,在此期间,向生长腔内进行充氩气至300~800mbar,例如可以为500mbar,维持10~40min后将生长腔抽真空至5

×

10-5

mbar以下,在本发明的一个实施例中,例如可以为3.5

×

10-5

mbar,重复此步骤2~3次,在400~800℃的条件下等待3~6h,例如可以为在700℃的条件下等待4.7h,然后向生长腔内充氩气至10~100mbar,例如可以为80mbar。

[0034]

实施例1

[0035]

如图2所示,本实施例中,碳化硅粉料的合成方法包括:

[0036]

将碳粉和硅粉按照摩尔比1:1.1混合均匀,向混合好的碳粉和硅粉中加入相对碳粉和硅粉总质量15%的聚碳硅烷纤维,聚碳硅烷纤维以纤维状分布于碳粉和硅粉混合料之间,将混合好的料装入石墨坩埚中,然后将石墨坩埚装入加热炉中,待将原料放入生长腔室后,室温抽真空至4

×

10-6

mbar,然后在400℃以下预热3h,在此期间,向生长腔内进行充氩气至500mbar,维持20min后抽真空至3.5

×

10-5

mbar,重复此步骤3次,在400~800℃之间等待4h,然后充氩气至50mbar,升温至1200℃,反应10h,然后再次抽真空至5

×

10-16

mbar以下,再将炉腔温度升至2000℃,高温反应20h,使得碳化硅颗粒结晶长大。

[0037]

如图3所示,具体地,聚碳硅烷纤维选用软化点》250℃,数均分子量为1800的聚碳硅烷经过熔融纺丝工艺制备得到的聚合物纤维,将纤维分布于碳粉和硅粉之间,其作为骨料存在。400℃以下预热时,随着温度升高,聚合物纤维由固态转变为熔融态,具有粘性的纤维聚合周围碳粉与硅粉,形成包覆结构。随着温度继续升高,聚碳硅烷纤维发生裂解转化。实现从聚合物向陶瓷的转变,转变过程中裂解产生h2、ch4等气体,裂解产生的气体使紧密结合的粉料间形成气体通道,利于硅粉和碳粉间固态反应的进行,有利于大颗粒碳化硅颗粒的形成,另一方面,h2会与存留于反应体系中的n2发生反应,从而降低合成料中与碳元素竞位的氮元素的含量。在1200℃条件下,聚合物纤维由β-sic向α-sic转变,碳粉与硅粉开始反应形成β-sic,先一步转变成为α-sic的聚合物纤维作为形核剂存在,进一步促进sic颗粒的形成。

[0038]

对比例1

[0039]

对比例1相对于实施例1的不同之处在于,对比例1中未添加聚碳硅烷纤维。

[0040]

经过对单炉料进行破碎筛料后,统计实施例1和对比例1中碳化硅粒径分布参见表1,由表1可以看出,实施例1中8-20目的料单炉出6.22kg(单炉总重10kg),占比62.2%,对比

例1中8-20目料单炉出3.66kg,占比36.6%,小颗粒料占比高达72.9%。表明聚合物纤维作为骨料存在,明显提高合成料中大颗粒料占比,是极好的形核剂。

[0041]

经检测,实施例1得到的合成料氮含量小于1.0

×

1016atms/cm3的检测限,对比例1得到的合成料氮含量2.6

×

1015atms/cm3,实施例1得到合成料氮含量更低,其源于所添加聚碳硅烷纤维受热分解得到h2与n2反应而减少竞位元素n的含量。

[0042]

表1.合成碳化硅筛料结果信息表

[0043][0044]

实施例2

[0045]

如图2所示,

[0046]

将碳粉和硅粉按照摩尔比1:1.2混合均匀,向混合好的碳粉和硅粉中加入相对碳粉和硅粉总质量20%的聚碳硅烷纤维,聚碳硅烷纤维以纤维状分布于碳粉和硅粉混合料之间,将混合好的料装入石墨坩埚中,然后将石墨坩埚装入感应炉中,待将原料放入生长腔室后,室温抽真空至5

×

10-6

mbar以下,然后在400℃以下预热5h,在此期间,进行充氩气至400mbar,维持30min后抽真空至5

×

10-5

mbar以下,重复此步骤3次,在400~800℃之间等待4h,然后充氩气至100mbar,升温至1200℃,反应12h,然后再次抽真空至5

×

10-16

mbar以下,再将炉腔温度升至2000℃,高温反应20h,使得碳化硅颗粒结晶长大。

[0047]

具体地,聚碳硅烷纤维选用软化点》250℃,数均分子量为2000的聚碳硅烷经过熔融纺丝工艺制备得到的聚合物纤维。将纤维分布于碳粉和硅粉之间,其作为骨料存在。400℃以下预热时,随着温度升高,聚合物纤维由固态转变为熔融态,具有粘性的纤维聚合周围碳粉与硅粉,形成包覆结构。随着温度继续升高,聚碳硅烷纤维发生裂解转化。实现从聚合物向陶瓷的转变,转变过程中裂解产生h2、ch4等气体,裂解产生的气体使紧密结合的粉料间形成气体通道,利于硅粉和碳粉间固态反应的进行,有利于大颗粒碳化硅颗粒的形成,另一方面,h2会与存留于反应体系中的n2发生反应,从而降低合成料中与碳竞位的氮元素的含量。在1200℃条件下,聚合物纤维由β-sic向α-sic转变,碳粉与硅粉开始反应形成β-sic,先一步转变成为α-sic的聚合物纤维作为形核剂存在,进一步促进sic颗粒的形成。

[0048]

本实施例采用数均分子量更大的聚碳硅烷纤维,其分解裂解温度更高,减少低温预热造成的目标元素损失,更容易保持纤维形状,减少粉末的单位堆积密度,形成更多形核空间。但另一方面,高分子量聚碳硅烷纤维碳含量高,分解后容易形成碳包覆物,因此提高硅粉添加量。

[0049]

实施例3

[0050]

如图2所示,将碳粉和硅粉按照摩尔比1:1混合均匀,称取质量占比(相对碳粉和硅粉的总质量)5%的20-40目的碳化硅料,将其加入碳粉和硅粉的混合料中,并混合均匀,向混合好的碳粉和硅粉中加入相对碳粉和硅粉总质量15%的聚碳硅烷纤维,聚碳硅烷纤维以纤维状分布于碳粉和硅粉混合料之间,将混合好的料装入石墨坩埚中,然后将石墨坩埚装

入感应炉中,待将原料放入生长腔室后,室温抽真空至5

×

10-6

mbar以下,然后在400℃以下预热3h,在此期间,进行充氩气至700mbar,维持20min后抽真空至5

×

10-5

mbar以下,重复此步骤3次,在400~800℃之间等待3h,然后充氩气至100mbar,升温至1200℃,反应12h,然后再次抽真空至5

×

10-16

mbar以下,再将炉腔温度升至2000℃,高温反应24h,使得碳化硅颗粒结晶长大。

[0051]

聚碳硅烷纤维选用软化点》250℃,数均分子量为1600的聚碳硅烷经过熔融纺丝工艺制备得到的聚合物纤维。相比于实施例1和实施例2,本实施例加入20-40目碳化硅料与聚碳硅烷纤维一起作为形核剂,除此之外,本实施例选用分子量相对低的聚碳硅烷制备聚碳硅烷纤维,其分子链中含有更多的氢元素,高温裂解易产生更多氢气,促进h2与更多吸附n2反应,减少氮元素含量,提高合成料纯度。如表2所示,为实施例3与对比例1合成料经破碎筛料后合成料颗粒度对比表,实施例3中8-20目料占比63.6%相比于对比例1的36.6%明显上升,相比于实施例1的62.2%也有提高,表明碳化硅颗粒与聚碳硅烷纤维共同作为形核剂可进一步提高碳化硅形核长大。

[0052]

经检测,本实施例合成料氮含量小于1.0

×

1016atms/cm3的检测限,对比例1得到的合成料氮含量2.6

×

1015atms/cm3,实施例1得到合成料氮含量更低,其源于所添加聚碳硅烷纤维受热分解得到h2与n2反应而减少竞位元素n的含量。

[0053]

表2.合成碳化硅筛料结果信息表

[0054][0055]

综上所述,本发明提供一种碳化硅粉料的合成方法,向混合好的碳粉与硅粉中加入聚碳硅烷纤维,聚碳硅烷纤维分散于粉料中,作为骨料存在,聚合物纤维低温受热呈熔融态,熔融态具有粘性,对周围碳粉与硅粉形成聚集粘结,同时其会保持纤维状,而对粉料形成粘结作用,聚合物纤维在高温优先转化为sic,此时纤维作为形核剂存在,从而制备获得大颗粒高纯度碳化硅粉料,另一方面,聚合物聚碳硅烷在受热时发生分解,产生氢气h2、甲烷ch4,h2会与残存的n2等杂质反应,降低与c竞位的元素n的含量,提高原料纯度。

[0056]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1