一种具有仿叶脉状交叉层结构陶瓷材料的制备方法

本发明涉及轻质高强微结构的陶瓷材料制备,尤其涉及一种具有仿叶脉状交叉层结构陶瓷材料的制备方法。

背景技术:

1、在航空航天、能源、国防等众多工程领域,对材料在高温、高速、高载荷条件下服役能力的要求越来越高,这就需要设计和制备具备轻质、高强、高韧、耐高温等多种优异性能的新型结构材料。陶瓷材料由于具有强度高、熔点高、热稳定性好、硬度大、耐磨等优点,有着广泛的应用前景。可控调节陶瓷材料的微结构,对材料性能提升具有重要的研究意义。

2、新型结构陶瓷材料的制备方法多种多样,如冰模板法、共挤压法、层层组装法和电泳沉积法等。在上述众多方法中,冰模板法是一种比较成熟地制备具有微结构陶瓷材料的实验方法,其中,双向冷冻法使得浆料在冰冻过程受到双向温度梯度(纵向和横向)的影响,从而得到具有片层取向更加规整的结构材料。然而,这些材料的内部陶瓷层通常是平行的,这使得结构对力学性能的提高仍然有限。相较于传统的平行层状结构,交叉层状结构可以更加有效的耗散材料所受的冲击力,减小应力集中,增加裂纹扩展,进一步提高材料的力学性能。因此,发展一种简单、方便的制备方法,制备出具有仿叶脉状交叉层状结构的陶瓷材料将对提高陶瓷基材料的力学性能意义重大。

技术实现思路

1、本发明的目的在于在双向冷冻法的基础上,通过对模具底部的楔形装置进行亲水改性,通过双温度梯度和润湿性多重控制,一步冷冻法制备出具有多尺度交叉层状结构的陶瓷骨架前驱体。经过高温烧结即可得到新型仿叶脉状交叉层结构陶瓷。该方法具有操做简单、制备过程易于调整和可大规模制造等优势。同时本发明中特殊的取向结构,能有效地减小应力集中,可显著提高材料的力学性能。

2、本发明解决技术问题采用如下技术方案:

3、一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,包括如下步骤:

4、第一步,在室温下将有机粘结剂溶于水中,搅拌形成均匀的溶液;

5、第二步,取第一步中得到的溶液,加入微纳米颗粒,在室温下搅拌,以形成均匀的悬浊液;

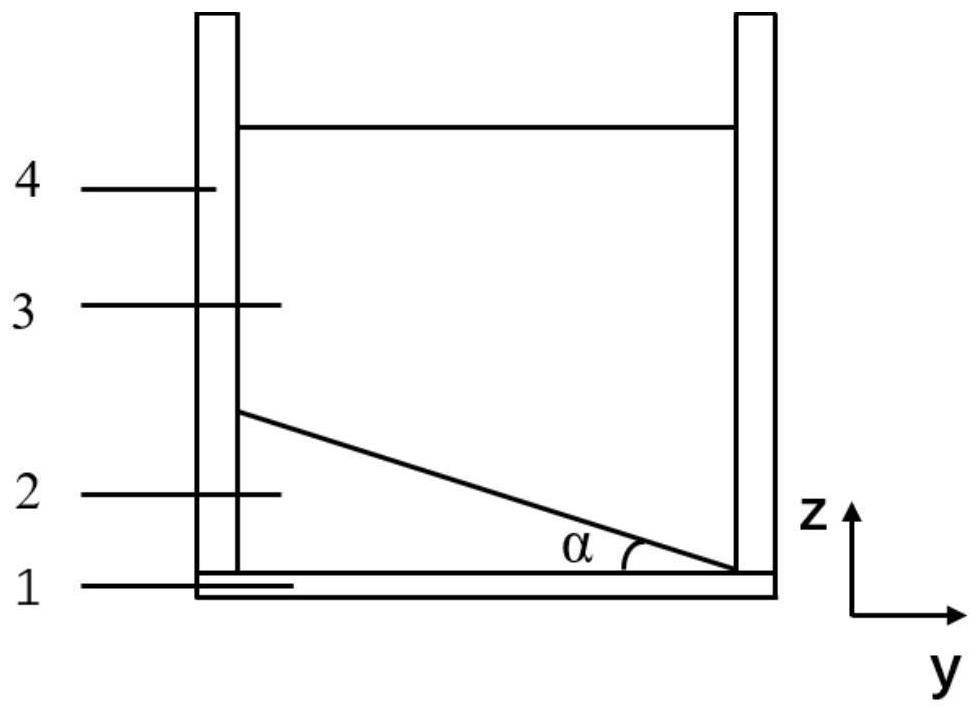

6、第三步,将第二步中得到的悬浊液倒入底部具有楔体的模具中,且楔体表面经过亲疏水改性,在表面上产生浸润性差异;然后将该模具置于铜架上,铜架的下端浸没在液氮中,进行双向冷冻反应,得到冷冻试样;

7、第四步,将第三步中得到的冷冻试样放入冷冻干燥机中,在-40℃~-60℃的低温下真空干燥40~60h,除去试样中的水得到具有交叉层状结构的前驱体试样;

8、第五步,将第四步中得到的前驱体试样在温度1000~1800℃的马弗炉中煅烧2~4h,得到烧结样品,即为具有仿叶脉状交叉层结构陶瓷材料。

9、优选的,第一步中,所述有机粘结剂采用水溶性有机聚合物,包括羧甲基纤维素钠、聚氨酯、聚乙烯醇、壳聚糖中的任意一种。

10、优选的,所述有机粘结剂与水的重量比为1:5至1:80。

11、优选的,第二步中,所述微纳米颗粒包括微纳米陶瓷颗粒或微纳米金属颗粒,其中,微纳米陶瓷颗粒为氧化铝、氧化锆、氮化硅、碳化硅中的任意一种,微纳米陶瓷颗粒为30~500纳米,水悬浊液中微纳米陶瓷颗粒的质量百分比为5wt%~60wt%。

12、优选的,第一步中和第二步中搅拌均采用磁力搅拌器,第一步中磁力搅拌器的搅拌速度为50~800rpm,搅拌时间为2~8h;第二步中磁力搅拌器的搅拌速度为50~500rpm,搅拌时间为12~48h。

13、优选的,第三步中,模具采用聚四氟乙烯模具,底部为铜片,在铜片上加入导热性差的楔体,楔体采用楔形硅橡胶、楔形聚四氟乙烯中的一种,包括但不仅限于此,并且楔体保持一定的坡度,坡度为5°~40°。

14、优选的,第三步中,楔体表面进行亲疏水改性的方法为:将改性剂添加到楔体凝胶型混合物中,充分混合使改性剂均匀分布。将混匀后的混合物涂抹在楔体斜面的部分表面,置于烘箱中,在80-100℃下加热2-6h固化,得到表面具有润湿性差异的改性楔体。

15、优选的,在楔体亲疏水改性中,改性剂选自聚乙二醇辛基苯基醚(triton x-100)、十二烷基硫酸钠(sds)、silwet l-77、brij 35、tween 20中的一种。

16、优选的,所述改性剂与楔体凝胶型混合物的体积比为0.02%~5%。

17、优选的,交叉层状结构,是指陶瓷层取向不平行,即陶瓷层由边缘向中间轴线方向以一定的角度交叉形成具有仿叶脉状交叉层陶瓷结构。

18、优选的,交叉陶瓷层之间具有多级结构,相邻两陶瓷层间存在规则排列的次级层连结构,称为次级陶瓷层。次级陶瓷层排列方向与主陶瓷层方向相交,且层间的次级陶瓷层数量沿层交叉的方向逐渐增多。

19、优选的,所述交叉层状陶瓷材料的单层厚度为5~70微米,交叉层间距为30~300微米,次级层间距为20~200微米。

20、有益效果:

21、1、本发明制备的仿叶脉状交叉层结构的陶瓷材料具有多尺度的微结构,而现有的陶瓷块体材料并不具有这种微结构特征,与本发明所述材料的微观结构具有明显的差异。通过对层结构交叉角度的调节,可实现材料力学性能的可控调节。

22、2、本发明具有普适性,可以实现多种材料的多尺度交叉层结构的可控制备,包括微纳米氧化铝、氧化锆、氮化硅、碳化硅、金属颗粒等。

23、3、本发明提供的制备方法,在使用双向冷冻法的基础上,引入双温度梯度和润湿性差异多重控制,实现了仿叶脉状交叉层结构的制备。本发明制备过程操作简单、原料易得且对环境没有污染。本发明在使用双向冷冻法的基础上,通过对模具底部楔体进行亲疏水改性,通过温度梯度和润湿性多重控制,一步冷冻法制备出具有多尺度交叉层结构的陶瓷骨架。

技术特征:

1.一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,第一步中,所述有机粘结剂采用水溶性有机聚合物,包括羧甲基纤维素钠、聚氨酯、聚乙烯醇、壳聚糖中的任意一种。

3.根据权利要求2所述的一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,所述有机粘结剂与水的重量比为1:5至1:80。

4.根据权利要求1所述的一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,第二步中,所述微纳米颗粒包括微纳米陶瓷颗粒或微纳米金属颗粒,其中,所述微纳米陶瓷颗粒为氧化铝、氧化锆、氮化硅、碳化硅中的任意一种或多种,微纳米陶瓷颗粒为30~500纳米,水悬浊液中微纳米陶瓷颗粒的质量百分比为5wt%~60wt%。

5.根据权利要求1所述的一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,第一步中和第二步中搅拌均采用磁力搅拌器,第一步中磁力搅拌器的搅拌速度为50~800rpm,搅拌时间为2~8h;第二步中磁力搅拌器的搅拌速度为50~500rpm,搅拌时间为12~48h。

6.根据权利要求1所述的一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,第三步中,模具采用聚四氟乙烯模具,底部为铜片,在铜片上加入导热性差的楔体,楔体采用楔形硅橡胶、楔形聚四氟乙烯中的一种,并且楔体保持一定的坡度,坡度为5°~40°。

7.根据权利要求1或6所述一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,第三步中,楔体表面进行亲疏水改性的方法为:将改性剂添加到楔体凝胶型混合物中,充分混合使改性剂均匀分布。将混匀后的混合物涂抹在楔体斜面的部分表面,置于烘箱中,在80-100℃下加热2-6h固化,得到表面具有润湿性差异的改性楔体。

8.根据权利要求7所述一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,在楔体亲疏水改性中,改性剂选自聚乙二醇辛基苯基醚、十二烷基硫酸钠、silwet l-77、brij 35、tween 20中的一种。

9.根据权利要求8所述一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,所述改性剂与楔体凝胶型混合物的体积比为0.02%~5%。

10.根据权利要求1所述一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,其特征在于,所述交叉层状陶瓷材料的单层厚度为5~70微米,交叉层间距为30~300微米,次级层间距为20~200微米。

技术总结

本发明公开了一种具有仿叶脉状交叉层结构陶瓷材料的制备方法,属于轻质高强微结构的陶瓷材料制备技术领域,包括如下步骤:室温下将微纳米颗粒加入到有机粘结剂的水溶液中,搅拌形成均匀的悬浊液;将悬浊液倒入冷冻模具中进行双向冷冻成型;模具底部进行了亲疏水改性;将经冷冻成型的陶瓷骨架进行冷冻干燥以去除溶剂;将干燥后的陶瓷骨架置于马弗炉中进行高温烧结,得到具有仿叶脉状层结构的轻质高强陶瓷材料。本发明通过双温度梯度和润湿性差异的多重控制,实现了具有独特的交叉层微结构陶瓷材料的制备,赋予了陶瓷材料更好的力学性能。

技术研发人员:岳永海,孙晓毅,李逢时

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!