一种表面改性高镍三元正极材料及其干法制备工艺的制作方法

1.本发明涉及电池材料领域,特别涉及一种表面改性高镍三元正极材料及其干法制备工艺。

背景技术:

2.锂离子电池具有比容量高、安全性高、污染小等特点,在电动工具、数码、纯电动车、插混电动车以及储能领域都有广泛的应用。锂离子电池性能一般受到正极材料、负极材料、隔膜、电解液影响,而正极材料是影响其电性能及成本的关键影响因素之一。

3.三元电池材料是制作动力锂电池的新型材料之一,由于其在资源占用、性价比、安全性等方面的优势,已经被视为未来动力锂电池的新一代正极活性物质,市场前景广阔。一般采用镍钴锰三元体系或镍钴铝三元体系,尤其高镍三元正极材料凭借高比容量更是成为三元材料的新贵,不过其也存在循环差、产气高、成本高问题。常规高镍三元材料一般都需要水洗工艺来降低表面残碱来改善其加工性能,但水洗会导致表面缺锂影响其性能,而且成本高。

4.现在量产的高镍产品普遍使用湿法工艺,湿法工艺一方面容易存在水洗导致的缺锂导致表面缺陷,另一方面增加水洗设备成本增加,而且收得率低、加工成本高。而干法工艺则不存在这方面的问题,而且干法工艺简单,加工成本低,但是干法工艺主要存在表面残碱高的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种表面改性高镍三元正极材料及其干法制备工艺。本发明提供的表面改性高镍三元正极材料不仅降低残碱、改善产气,还提升了材料的倍率性能及循环性能。

6.本发明提供了一种表面改性高镍三元正极材料,包括:高镍三元正极材料和包覆在所述高镍三元正极材料表面的改性层;

7.所述高镍三元正极材料具有式ⅰ结构:

8.lini

x

coymnzl

1-x-y-z

o2ꢀꢀꢀ

式ⅰ;

9.其中:

10.0.8≤x≤1.0,0≤y≤0.2,0≤z≤0.2;

11.l选自zr、sr、mg、al、mo、w、si、nb和ta中的一种或几种;

12.所述改性层包括氧化物及其氧酸锂盐;

13.所述氧化物选自co3o4、zro2、mgo、al2o3、moo3、wo3、ta2o5、nb2o5和sio2中的两种以上。

14.优选的,所述改性层与高镍三元正极材料的质量比为0.1%~1.0%。

15.优选的,所述氧化物中,任意两种氧化物之间的质量比为(0.02~1)∶1。

16.优选的,所述改性层中,氧化物与氧酸锂盐的质量比为(0.02~1)∶1。

17.优选的,所述高镍三元正极材料为lini

0.8

co

0.1

mn

0.1

o2或lini

0.9

co

0.05

mn

0.05

o2。

18.本发明还提供了一种上述技术方案中所述的表面改性高镍三元正极材料的干法制备工艺,包括以下步骤:

19.a)将高镍三元正极材料与改性物混合,得到混合料;

20.b)对所述混合料烧结,得到表面改性高镍三元正极材料;

21.所述高镍三元正极材料具有式ⅰ结构:

22.lini

x

coymnzl

1-x-y-z

o2ꢀꢀꢀ

式ⅰ;

23.其中:

24.0.8≤x≤1.0,0≤y≤0.2,0≤z≤0.2;

25.l选自zr、sr、mg、al、mo、w、si、nb和ta中的一种或几种;

26.所述改性物选自co3o4、zro2、mgo、al2o3、moo3、wo3、ta2o5、nb2o5和sio2中的两种以上。

27.优选的,所述步骤a)中,所述改性物与高镍三元正极材料的质量比为0.1%~1.0%。

28.优选的,所述步骤b)中,所述烧结的温度为600~800℃,时间为6~15h。

29.优选的,所述步骤b)中,所述烧结在氧气氛围下进行。

30.优选的,所述氧气氛围中氧气浓度为90%以上。

31.现有量产的高镍产品普遍使用湿法工艺,即市售品多为湿法工艺高镍产品,湿法工艺一方面容易存在水洗导致的缺锂导致表面缺陷,另一方面增加水洗设备成本增加,而且收得率低加工成本高,而干法工艺则不存在这方面的问题,但是干法工艺主要的问题是表面残碱高,电化学性能欠佳。而本发明则通过高温复合包覆解决了该问题,本发明采用特定的金属氧化物作为改性物,其在高温处理下不易进入高镍三元正极材料晶体内部,而且与残碱反应形成部分金属氧酸锂盐,金属氧化物与金属氧酸锂盐共存作为改性层包覆在高镍三元正极材料表面,一方面降低了残碱改善产气,另一方面对表面进行改性改善了倍率性能循环性能。而且,本发明的制备方法与现有湿法工艺相比,能够简化工艺,降低成本。

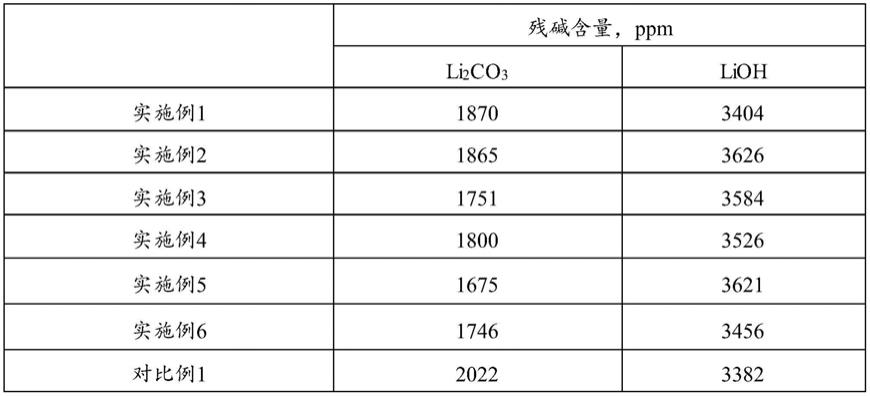

32.试验结果表明,本发明制备的表面改性高镍三元正极材料,倍率性能和循环性能明显提升;与现有技术湿法工艺相比,残碱含量降低或持平,li2co3降至1870ppm以下、lioh残碱量与湿法工艺基本持平,残碱总含量大部分降低、或基本持平。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

34.图1为实施例1所得产物的sem图;

35.图2为实施例2所得产物的sem图;

36.图3为实施例3所得产物的sem图;

37.图4为实施例4所得产物的sem图;

38.图5为实施例5所得产物的sem图;

39.图6为实施例6所得产物的sem图;

40.图7为对比例1样品的sem图;

41.图8为实施例1~6及对比例1对应的倍率性能效果图;

42.图9为实施例1~6及对比例1对应的循环性能效果图。

具体实施方式

43.本发明提供了一种表面改性高镍三元正极材料,包括:高镍三元正极材料和包覆在所述高镍三元正极材料表面的改性层;

44.所述高镍三元正极材料具有式ⅰ结构:

45.lini

x

coymnzl

1-x-y-z

o2ꢀꢀꢀ

式ⅰ;

46.其中:

47.0.8≤x≤1.0,0≤y≤0.2,0≤z≤0.2;

48.l选自zr、sr、mg、al、mo、w、si、nb和ta中的一种或几种;

49.所述改性层包括氧化物及其氧酸锂盐;

50.所述氧化物选自co3o4、zro2、mgo、al2o3、moo3、wo3、ta2o5、nb2o5和sio2中的两种以上。

51.本发明提供的表面改性高镍三元正极材料,以特定的氧化物及其氧酸锂盐作为改性层,包覆在高镍三元正极材料表面,一方面降低了残碱改善产气,另一方面对表面进行改性改善了倍率性能及循环性能。

52.本发明中,所述高镍三元正极材料具有式ⅰ结构:

53.lini

x

coymnzl

1-x-y-z

o2ꢀꢀꢀ

式ⅰ;

54.其中:

55.0.8≤x≤1.0,优选为0.8或0.9;

56.0≤y≤0.2,优选为0.1或0.05;

57.0≤z≤0.2,优选为0.1或0.05。

58.l选自zr、sr、mg、al、mo、w、si、nb和ta中的一种或几种。

59.本发明中,更优选的,所述高镍三元正极材料为lini

0.8

co

0.1

mn

0.1

o2或lini

0.9

co

0.05

mn

0.05

o2。

60.本发明中,所述改性层包括氧化物及其氧酸锂盐。其中,所述氧化物选自co3o4、zro2、mgo、al2o3、moo3、wo3、ta2o5、nb2o5和sio2中的两种以上;更优选为co3o4、zro2和sio2中的两种以上。本发明采用上述特定氧化物且至少是两种不同氧化物组合的形式,能够有效降低残碱改善产气,并改善倍率性能及循环性能,而若采用其它氧化物、或者仅采用上述氧化物中的一种,则达不到上述效果。在本发明的一些实施例中,氧化物为sio2和co3o4,或为co3o4和zro2,或为zro2和sio2,或为co3o4和al2o3,或为ta2o5和moo3,或为nb2o5和wo3。

61.本发明中,所述氧化物中,任意两种氧化物之间的质量比优选为(0.02~1)∶1,具体可为0.02∶1、0.05∶1、0.1∶1、0.2∶1、0.3∶1、0.4∶1、0.5∶1、0.6∶1、0.7∶1、0.8∶1、0.9∶1、1∶1。在本发明的一些实施例中,氧化物为sio2和co3o4,sio2与co3o4的质量比为0.8∶1。在本发明的另一些实施例中,氧化物为co3o4和zro2,co3o4与zro2的质量比为1∶1。在本发明的另一些实施例中,氧化物为zro2和sio2,sio2与zro2的质量比为0.8∶1。在本发明的一些实施例

中,氧化物为co3o4和al2o3,al2o3与co3o4的质量比为0.7∶1。在本发明的一些实施例中,氧化物为ta2o5和moo3,ta2o5与moo3的质量比为0.8∶1。在本发明的一些实施例中,氧化物为nb2o5和wo3,wo3与nb2o5的质量比为0.9∶1。

62.本发明中,所述氧酸锂盐对所述氧化物对应的氧酸锂盐。其中,co3o4对应的氧酸锂盐为licoo2,zro2对应的氧酸锂盐为li2zro3,sio2对应的氧酸锂盐为li2sio4,以此类推。本发明中,氧化物与盐酸锂盐成对存在,例如若存在sio2,则同时存在其氧酸锂盐li2sio4。

63.本发明中,所述改性层中,所述氧化物与氧酸锂盐的质量比优选为(0.02~1)∶1,具体可为0.02∶1、0.05∶1、0.1∶1、0.2∶1、0.3∶1、0.4∶1、0.5∶1、0.6∶1、0.7∶1、0.8∶1、0.9∶1、1∶1。

64.本发明中,所述改性层与高镍三元正极材料的质量比优选为0.1%~1.0%,具体可为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%。

65.本发明还提供了一种上述技术方案中所述的表面改性高镍三元正极材料的干法制备工艺,包括以下步骤:

66.a)将高镍三元正极材料与改性物混合,得到混合料;

67.b)对所述混合料烧结,得到表面改性高镍三元正极材料;

68.所述高镍三元正极材料具有式ⅰ结构:

69.lini

x

coymnzl

1-x-y-z

o2ꢀꢀꢀꢀ

式ⅰ;

70.其中:

71.0.8≤x≤1.0,0≤y≤0.2,0≤z≤0.2;

72.l选自zr、sr、mg、al、mo、w、si、nb和ta中的一种或几种;

73.所述改性物选自co3o4、zro2、mgo、al2o3、moo3、wo3、ta2o5、nb2o5和sio2中的两种以上。

74.关于步骤a):

75.本发明中,所述高镍三元正极材料的种类与前文技术方案中所述一致,在此不再赘述。

76.本发明中,所述改性物含有两种以上不同的氧化物,选自co3o4、zro2、mgo、al2o3、moo3、wo3、ta2o5、nb2o5和sio2中的两种以上,更优选为co3o4、zro2和sio2中的两种以上。本发明采用上述特定氧化物且至少是两种不同氧化物组合的形式作为改性物,能够有效降低残碱改善产气,并改善倍率性能及循环性能,而若采用其它氧化物、或者仅采用上述氧化物中的一种,则达不到上述效果。在本发明的一些实施例中,改性物为sio2和co3o4,或为co3o4和zro2,或为zro2和sio2,或为co3o4和al2o3,或为ta2o5和moo3,或为nb2o5和wo3。

77.本发明中,所述改性物中,任意两种氧化物之间的质量比优选为(0.02~1)∶1,具体可为0.02∶1、0.05∶1、0.1∶1、0.2∶1、0.3∶1、0.4∶1、0.5∶1、0.6∶1、0.7∶1、0.8∶1、0.9∶1、1∶1。在本发明的一些实施例中,改性物为sio2和co3o4,sio2与co3o4的质量比为0.8∶1。在本发明的另一些实施例中,改性物为co3o4和zro2,co3o4与zro2的质量比为1∶1。在本发明的另一些实施例中,改性物为zro2和sio2,sio2与zro2的质量比为0.8∶1。在本发明的一些实施例中,改性物为co3o4和al2o3,al2o3与co3o4的质量比为0.7∶1。在本发明的一些实施例中,改性物为ta2o5和moo3,ta2o5与moo3的质量比为0.8∶1。在本发明的一些实施例中,改性物为nb2o5和wo3,wo3与nb2o5的质量比为0.9∶1。

78.本发明中,所述改性物与高镍三元正极材料的质量比优选为0.1%~1.0%,具体可为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%。

79.本发明中,所述混合优选为在高混机中进行高速混合。本发明中,所述高速混合的速率优选为600~2000r/min,具体可为600r/min、1000r/min、1500r/min、2000r/min。所述高速混合的时间优选为10~30min,具体可为10min、15min、20min、25min、30min。经上述混合后,得到混合料。

80.关于步骤b):

81.本发明中,所述烧结优选在氧气氛围下进行。本发明中,所述氧气氛围中氧气浓度优选为90%以上。

82.本发明中,所述烧结的温度优选为600~800℃,具体可为600℃、650℃、700℃、750℃、800℃,更优选为650~750℃。本发明中,所述烧结的时间优选为6~15h,具体可为6h、7h、8h、9h、10h、11h、12h、13h、14h、15h。经烧结后,得到表面改性高镍三元正极材料。

83.现有量产的高镍产品普遍使用湿法工艺,即市售品多为湿法工艺高镍产品,湿法工艺一方面容易存在水洗导致的缺锂导致表面缺陷,另一方面增加水洗设备成本增加,而且收得率低加工成本高,而干法工艺则不存在这方面的问题,但是干法工艺主要的问题是表面残碱高,电化学性能欠佳。而本发明则通过高温复合包覆解决了该问题,本发明采用特定的金属氧化物作为改性物,其在高温处理下不易进入高镍三元正极材料晶体内部,而且与残碱反应形成部分金属氧酸锂盐,金属氧化物与金属氧酸锂盐共存作为改性层包覆在高镍三元正极材料表面,一方面降低了残碱改善产气,另一方面对表面进行改性改善了倍率性能循环性能。

84.试验结果表明,本发明制备的表面改性高镍三元正极材料,倍率性能和循环性能明显提升;与现有技术湿法工艺相比,残碱含量降低或持平,li2co3降至1870ppm以下、lioh残碱量与湿法工艺基本持平,残碱总含量大部分降低、或基本持平。

85.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

86.实施例1

87.1、原料:

88.lini

0.8

co

0.1

mn

0.1o2 3kg,co3o

4 8g,sio

2 6.5g。

89.2、制备:

90.s1、将上述原料投入10l高混机中,于转速1000r/min下混合15min,得到混合料;

91.s2、将上述混合料在氧气浓度90%以上的氛围中,于600℃烧结10h,得到烧结包覆物。

92.实施例2

93.1、原料:

94.lini

0.8

co

0.1

mn

0.1o2 3kg,co3o

4 8g,zro

2 8g。

95.2、制备:

96.s1、将上述原料投入10l高混机中,于转速1000r/min下混合15min,得到混合料;

97.s2、将上述混合料在氧气浓度90%以上的氛围中,于650℃烧结10h,得到烧结包覆

物。

98.实施例3

99.1、原料:

100.lini

0.8

co

0.1

mn

0.1o2 3kg,zro

2 8g,sio

2 6.5g。

101.2、制备:

102.s1、将上述原料投入10l高混机中,于转速1000r/min下混合15min,得到混合料;

103.s2、将上述混合料在氧气浓度90%以上的氛围中,于650℃烧结10h,得到烧结包覆物。

104.实施例4

105.1、原料:

106.lini

0.9

co

0.05

mn

0.05o2 3kg,co3o

4 8g,al2o

3 5.7g。

107.2、制备:

108.s1、将上述原料投入10l高混机中,于转速1000r/min下混合15min,得到混合料;

109.s2、将上述混合料在氧气浓度90%以上的氛围中,于700℃烧结10h,得到烧结包覆物。

110.实施例5

111.1、原料:

112.lini

0.9

co

0.05

mn

0.05o2 3kg,ta2o

5 3.7g,moo

3 4.5g。

113.2、制备:

114.s1、将上述原料投入10l高混机中,于转速1000r/min下混合15min,得到混合料;

115.s2、将上述混合料在氧气浓度90%以上的氛围中,于700℃烧结10h,得到烧结包覆物。

116.实施例6

117.1、原料:

118.lini

0.9

co

0.05

mn

0.05o2 3kg,nb2o

5 4.3g,wo

3 3.8g。

119.2、制备:

120.s1、将上述原料投入10l高混机中,于转速1000r/min下混合15min,得到混合料;

121.s2、将上述混合料在氧气浓度90%以上的氛围中,于700℃烧结10h,得到烧结包覆物。

122.对比例1

123.取市场购买的高镍三元材料li

1.03

ni

0.8

co

0.1

mn

0.1

o2成品3kg,购自宁波容百公司。

124.实施例7:表征与性能测试

125.(1)sem表征及残碱测试

126.实施例1~6所得产物及对比例1样品的扫描电镜图(即sem图)分别如图1~7所示,可以看出与对比例1相比,实施例1~6的产物表面无明显包覆物,实施例1~6所得产物中所包覆的物质与表面残碱发生了反应。

127.对实施例1~6及对比例1样品的残碱含量进行测试,具体利用电位滴定法进行测试,测试结果参见表1:

128.表1实施例1~6及对比例1样品的残碱测试结果

[0129][0130]

由表1测试结果可以看出,与对比例1相比,本发明实施例1~6干法高温包覆工艺制得的产物有效降低了表面li2co3残碱、lioh残碱基本持平,残碱总量大部分降低或持平,这与上述sem表征结果一致。

[0131]

(2)电化学性能测试

[0132]

正极的制备:将正极活性材料∶sp∶ks-6∶pvdf按照质量比94.5%∶2%∶1.0%∶2.5%的比例,以nmp为溶剂在2l行星分散设备中进行混合,然后将所得浆料涂覆在16μm厚的铝箔集流体上并于120℃烤箱中烘干,裁切成所需尺寸的正极片。

[0133]

负极的制备:将负极活性物质(石墨)∶sp∶cmc∶sbr按照质量比95.5%∶1%∶1.5%∶2.0%的比例,以去离子水为溶剂在2l行星分散设备中进行混合,然后将所得浆料涂覆在11μm厚的铜箔集流体上并于110℃烤箱中烘干,裁切成所需尺寸的负极片。

[0134]

电池的组装:将正极极片、隔膜pp、负极极片进行卷绕成所需电芯,在80℃烘箱内烘烤12h后,包装铝塑膜、极耳焊接,短路测试后继续烘烤24h测试水分合格后进行注液、化成、分容等一系列工序,得到设计容量为0.8ah的电池。

[0135]

分别将实施例1~6所得产物及对比例1样品作为正极活性材料,按照上述过程组装成电池,并进行倍率循环性能的测试。

[0136]

实施例1~3及对比例1对应的倍率性能如图8所示,图8为实施例1~6及对比例1对应的倍率性能效果图,其中,最下方曲线对应对比例1。该图对应的数据参见表2。

[0137]

表2实施例1~6及对比例1样品的倍率性能

[0138][0139]

注:表2中,0.1c对应的效果数据是指0.1c/0.1c的保持率,0.2c对应的效果数据是

指0.2c/0.1c的保持率,0.5c对应的效果数据是指0.5c/0.1c的保持率,以此类推。

[0140]

由图8及上表2测试结果可以看出,与对比例1相比,本发明实施例1~6所得高温包覆复合氧化物产品明显改善了倍率性能。

[0141]

在3.0-4.2v、1c/1c、25℃条件下,测试电池的循环性能,结果如图9所示,图9为实施例1~6及对比例1对应的循环性能效果图,其中,最下方曲线对应对比例1。该图对应的效果数据参见表3。

[0142]

表3实施例1~6及对比例1样品的循环性能

[0143][0144]

由图9及上表3测试结果可以看出,与对比例1相比,本发明实施例1~6所得高温包覆复合氧化物产品的循环性能明显提升。

[0145]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1