一种氧化镁颗粒的制备方法与流程

1.本发明属于化工生产技术领域,更具体地说,本发明涉及一种氧化镁颗粒的制备方法。

背景技术:

2.氧化镁是镁的氧化物,是一种离子化合物,常温下为白色固体,在自然界中,氧化镁以方镁石形式存在,是化工生产镁的重要原料。

3.氧化镁的适用范围之一是做为无卤阻燃剂的应用,传统式防火材料,普遍选用含卤高聚物或含卤无卤阻燃剂组成的阻燃性化合物。氧化镁的另一主要用途是能够作为还原剂,氧化镁偏碱,吸咐特性好,能够作为作含酸有机废气、废水治理、含重金属超标及有机化合物废水解决等的还原剂,伴随着环境保护规定的提升,中国要求增长快速。压细的氧化镁可作为电子光学和建筑涂料。镀层薄厚在300nm~7mm时,镀层是全透明的。1mm厚的镀层折光率为1.72。用以攀石主要用途,能吸手出汗。关键用以配置消肿药剂以中合过多的胃液。常见的中药制剂有:镁乳—乳浊液;镁盖片,一片含mgo0.1g;制酸散

‑‑

氧化镁和碳酸氢纳混和做成的药粉等。轻质氧化镁关键作为制取瓷器、塘瓷、防火坩锅和保温砖的原材料。也作为抛光剂黏合剂和纸型的填充料,氯丁胶和氟胶的硫化促进剂和活化剂。同时,氧化铝在电子元器件中充当热界面材料。对普通氧化镁进行改进的活性氧化镁的比外表积较大,是制备高功用精密无机材料、电子元件、油墨、有害气体吸附剂的重要质料。这种氧化镁因为其颗粒微细化,外表原子与体相原子数的份额较大而具有极高的化学活性和物理吸附才能。因为具有杰出的烧结功能,可制成高细密的细晶陶瓷或多功用性氧化镁薄膜,一起具有高活性和高分散性,容易与高聚物或其他资料复合。首要作为丁基橡胶、氯丁橡胶、丁苯橡胶和氟橡胶的促进剂与活化剂;氧化镁的活性可使丁基橡胶的交联密度增大,进而提高了橡胶瓶塞的物理功能;用于粘合剂、塑料、油漆和纸张的填料。医药上用作抗酸剂和轻泻剂,用于胃酸过多和十二指肠溃疡;也可作为陶瓷、玻璃、高档保温资料及氧化镁水泥等质料;高温下具有优秀的耐碱性和电绝缘性,热膨胀系数和导热率高,具有杰出的光投射性。由于其颗粒微细化,表面原子与体相原子数的比例较大而具有极高的化学活性和物理吸附能力,由于大量表面原子和表面缺陷的存在,表面原子的扩散速度很高,因此具有良好的烧结性能。采用高活性纳米级粉体氧化镁,不需要使用烧结助剂便可实现低温烧结,制成高致密的细晶陶瓷或多功能性氧化镁薄膜,可望开发为高温、高腐蚀等苛刻条件下的尖端材料。由于具有高活性和高分散性,甚至可以制成纤维状氧化镁,很容易与高聚物或其他材料复合。这种复合材料具有良好的微波吸收性能,同时不至于使原材料的强度、韧性等指标降低,而且加入纤维状氧化镁用途还有补强作用。超细粉体氧化镁还可以作为氧化锆、氧化铝、氧化铁等其它纳米粒子的烧结助剂和稳定剂而获得高质量的纳米相陶瓷。另外,这种超微细氧化镁由于具有高度的分散性,亦可作为油漆、纸张及化妆品的填料,塑料盒橡胶的填充剂和补强剂以及各种电子材料的辅助材料等。

4.目前,制备生产氧化镁的方法主要有:双减碳化法、气相法、煅烧法、碳化法、碳铵

法、碳酸化法、烧结法、卤水制铵法、电熔法和盐酸法,其中,以氢氧化镁为原料煅烧生成氧化镁的方法,生成副产物少,可以保证对环境造成最低污染并且氢氧化镁利用率较高,可以制得高纯氧化镁,降低了生产成本。但是,要通过氢氧化镁煅烧制备高活性的氧化镁,很大程度取决于氢氧化镁原料本身的粒径大小和活性强度;同时,煅烧工艺也对氧化镁的活性具有重要影响。因此,为了制备得到高活性的氧化镁,需要对氢氧化镁煅烧制备氧化镁的工艺进行改进。

技术实现要素:

5.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

6.为了实现根据本发明的这些目的和其它优点,提供了一种氧化镁颗粒的制备方法,包括:

7.步骤一、制备高活性的氢氧化镁颗粒;

8.步骤二、将步骤一制备的高活性氢氧化镁与分散剂和去离子水混合,搅拌分散形成氢氧化镁浆液;

9.步骤三、对氢氧化镁浆液进行干燥,干燥后在惰性气氛中进行煅烧,煅烧时加入裂解气,制得固体氧化镁;

10.步骤四、向步骤三中制得的固体氧化镁中加入助剂进行造粒,对造粒得到的氧化镁颗粒进行筛分,最后制得氧化镁颗粒成品。

11.优选的是,其中,所述步骤二中使用的分散剂为聚乙烯吡咯烷酮、聚乙烯醇、十六烷基三甲基溴化铵、十二烷基苯磺酸钠、十二烷基硫酸钠、硬脂酸、柠檬酸钠、硫酸化蓖麻油或甘胆酸钠中的一种;

12.所述步骤二中高活性氢氧化镁、分散剂、去离子水的质量比为3500~4000∶2∶1400~1560;高活性氢氧化镁与分散剂、去离子水混合后搅拌2~6h,搅拌速度为130~220r/m。

13.优选的是,其中,所述步骤三中使用的裂解气为甲烷、乙烷、丙烷、正丁烷、异丁烷、正戊烷、异戊烷、新戊烷、乙烯、丙烯、正丁烯、异丁烯中的一种,煅烧温度为800~900℃,惰性气体为氦气;

14.所述步骤四进行造粒时使用的助剂为铜、石墨、氧化钙、石蜡按照质量比5∶2∶1.3~7∶1配置而成。

15.优选的是,其中,所述步骤一中制备高活性氢氧化镁颗粒的方法包括:

16.步骤s11、对含有氯化镁的卤水进行高速搅拌,搅拌时间2~12h,搅拌后进行过滤,滤除卤水中的固体杂质,得到不含杂质的卤水;

17.步骤s12、将稀烧碱溶液平均分为两份,向第一份稀烧碱溶液中加入尿素,得到尿素-稀烧碱混合溶液;向第二份稀烧碱溶液中添加聚乙二醇-6000,得到聚乙二醇-6000-稀烧碱混合溶液;以一定流速向卤水中注入尿素-稀烧碱混合溶液,注入尿素-稀烧碱混合溶液的同时对溶液进行搅拌,当生成的沉淀物没有明显增加后,对沉淀物和上层清液进行高速搅拌,然后以一定流速注入聚乙二醇-6000-稀烧碱混合溶液,注入聚乙二醇-6000-稀烧碱混合溶液的同时对溶液进行搅拌;对反应容器加压,加压后制得含有氢氧化镁沉淀的浆液;

18.步骤s13、将步骤s12制得的含有氢氧化镁浆液进行过滤,过滤得到的白色固体物即为氢氧化镁,对过滤得到的氢氧化镁进行洗涤、干燥,然后对氢氧化镁进行表面活性改性,对表面活性改性后的氢氧化镁进行干燥、粉碎研磨,最后制得具有高活性、小粒径的氢氧化镁颗粒。

19.优选的是,其中,所述卤水中的物质包括氯化镁、硫酸钠、氯化钠,其中氯化镁的质量分数为25~30%,所述稀烧碱溶液中氢氧化钠的质量分数为15~32%,稀烧碱溶液的与卤水的质量比为8~16∶9~12。

20.优选的是,其中,所述步骤s12中,尿素的加入量与第一份稀烧碱溶液的质量比为1∶107,聚乙二醇-6000的加入量与稀烧碱溶液的质量比为1∶216;注入尿素-稀烧碱混合溶液的流速为10~22sccm,注入聚乙二醇-6000-稀烧碱混合溶液的流速为8~18sccm;所述步骤s12中的加压的压强为10~12.6mpa,加压时间为2~5h;所述步骤s12中对沉淀物和上层清液进行高速搅拌的速度为660~1300r/m,高速搅拌时间5~12min,搅拌后水浴加热,使混合物保持恒温40~48℃。

21.优选的是,其中,所述步骤s13中先使用去离子水对氢氧化镁进行洗涤,洗去可溶性杂质,然后使用有机洗涤剂对氢氧化镁进行洗涤,洗去氢氧化镁中残留的聚乙二醇-6000;所述有机溶剂由乙醇、甲醇、丙酮、环己烷和甲苯按照质量比4∶2∶1∶1∶1配置而成。

22.优选的是,其中,所述步骤s13中对氢氧化镁进行表面活性改性的方法包括以下步骤:

23.步骤s131、制备改性偶联剂a,制备方法为:按重量份,称取1~3份马来酸酐,0.5~0.6份三甲基硅烷,0.2~0.4份硼酸三丁酯,将三甲基硅烷与硼酸三丁酯混合后搅拌均匀,并加热至105~130℃,将冷却至室温后,向混合物中加入马来酸酐,并充分搅拌,搅拌速度为50~75r/m,搅拌时间为1~3h;

24.步骤s132、将氢氧化镁固体研磨,研磨目数为400~600目,然后将制备得到的改性偶联剂a加入氢氧化镁颗粒中,搅拌混合进行反应,得到改性氢氧化镁a;将改性偶联剂b通过喷枪均匀喷洒在改性氢氧化镁a中,搅拌混合进行反应,便制得了表面活性改性的氢氧化镁;其中,改性偶联剂b的制备方法包为:按重量份,称取0.7~1份石蜡,1.3~2份抗氧化剂dltdp,0.2~0.3份钛酸酯;将石蜡、抗氧化剂dltdp溶解于8~10份的甲苯中,搅拌混合均匀,将混合溶液加热至115~120℃,使甲苯蒸发完全,在要对改性氢氧化镁a进行改性的前30min,将钛酸酯与石蜡、抗氧化剂dltdp混合,得到改性偶联剂b。

25.优选的是,其中,所述步骤s13中将表面活性改性后的氢氧化镁进行粉碎研磨,加入三乙醇胺作为助磨剂,三乙醇胺的使用质量占氢氧化镁质量的0.03%~0.06%,研磨球作为研磨介质,研磨后便制得具有高活性、小粒径的氢氧化镁颗粒。

26.优选的是,其中,所述步骤s131中,改性偶联剂a与氢氧化镁的质量比为1∶230~256,改性偶联剂b与氢氧化镁的质量比为1∶324~355;加入改性偶联剂a后的反应时间为20~80min,加入改性偶联剂b后的反应时间为45~60min。

27.本发明至少包括以下有益效果:本发明采用高活性氢氧化镁为原料,制备得到氧化镁超细颗粒,并且制备得到的氧化镁超细颗粒具有高分散性和高活性的优点。在对高活性氢氧化镁进行煅烧前,先使用分散剂对氢氧化镁进行分散,降低氢氧化镁颗粒之间的团聚性,这样不仅便于后续煅烧生产出小粒径的氧化镁,提高了氢氧化镁与裂解气的接触面

可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

37.实施例1

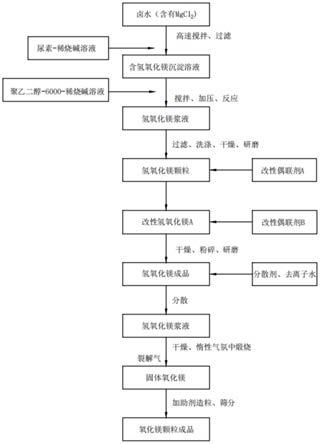

38.如图1所示:本发明提供的一种氧化镁颗粒的制备方法,包括以下步骤:

39.步骤一、制备高活性的氢氧化镁颗粒,具体步骤包括:

40.步骤s11、对氯化镁质量分数为25%的卤水进行高速搅拌,搅拌时间5h,搅拌后进行过滤,滤除卤水中的固体杂质,得到不含杂质的卤水;

41.步骤s12、将氢氧化钠质量分数为20%稀烧碱溶液平均分为两份,稀烧碱溶液与卤水的质量比为1∶1;向第一份稀烧碱溶液中加入尿素,得到尿素-稀烧碱混合溶液,尿素的加入量与第一份稀烧碱溶液的质量比为1∶107;向第二份稀烧碱溶液中添加聚乙二醇-6000,得到聚乙二醇-6000-稀烧碱混合溶液,聚乙二醇-6000的加入量与第二份稀烧碱溶液的质量比为1∶216;以10sccm的流速向卤水中注入尿素-稀烧碱混合溶液,注入尿素-稀烧碱混合溶液的同时对溶液进行搅拌,当生成的沉淀物没有明显增加后,对沉淀物和上层清液进行高速搅拌,高速搅拌时间为6min,搅拌速度为680r/m,搅拌后水浴加热,使混合物保持恒温40℃;然后以8sccm的流速注入聚乙二醇-6000-稀烧碱混合溶液,注入聚乙二醇-6000-稀烧碱混合溶液的同时对溶液进行搅拌;对反应容器加压,加压压强为10mpa,加压时间为2h,加压后制得含有氢氧化镁沉淀的浆液;

42.步骤s13、将步骤s12制得的含有氢氧化镁浆液进行过滤,过滤得到的白色固体物即为氢氧化镁,先使用去离子水对氢氧化镁进行洗涤,洗去可溶性杂质,然后使用有机洗涤剂对氢氧化镁进行洗涤,洗去氢氧化镁中残留的聚乙二醇-6000,有机溶剂由乙醇、甲醇、丙酮、环己烷和甲苯按照质量比4∶2∶1∶1∶1配置而成;经过干燥后对氢氧化镁进行表面活性改性,表面活性改性的方法包括:

43.步骤s131、制备改性偶联剂a,制备方法为:按重量份,称取1份马来酸酐,0.5份三甲基硅烷,0.2份硼酸三丁酯,将三甲基硅烷与硼酸三丁酯混合后搅拌均匀,并加热至105℃,将冷却至室温后,向混合物中加入马来酸酐,并充分搅拌,搅拌速度为50r/m,搅拌时间为1h;

44.步骤s132、将氢氧化镁固体研磨,研磨目数为400目,然后将制备得到的改性偶联剂a加入氢氧化镁颗粒中,搅拌混合进行反应,反应30min,得到改性氢氧化镁a,改性偶联剂a与氢氧化镁的质量比为1∶230;将改性偶联剂b通过喷枪均匀喷洒在改性氢氧化镁a中,搅拌混合进行反应,反应48min,便制得了表面活性改性的氢氧化镁,改性偶联剂b与氢氧化镁的质量比为1∶324;其中,改性偶联剂b的制备方法为:按重量份,称取1份石蜡,1.3份抗氧化剂dltdp,0.3份钛酸酯;将石蜡、抗氧化剂dltdp溶解于8份的甲苯中,搅拌混合均匀,将混合溶液加热至115℃,使甲苯蒸发完全,在要对改性氢氧化镁a进行改性的前30min,将钛酸酯与石蜡、抗氧化剂dltdp混合,得到改性偶联剂b;对表面活性改性后的氢氧化镁进行干燥,加入三乙醇胺作为助磨剂,三乙醇胺的使用质量占氢氧化镁质量的0.03%,研磨球作为研磨介质,最后制得具有高活性、小粒径的氢氧化镁颗粒。

45.步骤二、将步骤一制备的高活性氢氧化镁与聚乙烯吡咯烷酮、去离子水混合,搅拌

分散形成氢氧化镁浆液,高活性氢氧化镁、聚乙烯吡咯烷酮、去离子水的质量比为3550∶2∶1400,混合后搅拌速度为145r/m,搅拌时间为2h;

46.步骤三、对氢氧化镁浆液进行干燥,干燥后在氦气氛围下进行煅烧,煅烧温度为800℃,煅烧时加入丙烷作为裂解气,裂解气的通入速率为10l/min,制得固体氧化镁;

47.步骤四、向步骤三中制得的固体氧化镁中加入由铜、石墨、氧化钙、石蜡按照质量比5∶2∶1.3∶1配置而成的助剂进行造粒,对造粒得到的氧化镁颗粒进行筛分,最后制得氧化镁颗粒成品。

48.实施例2

49.本实施例提供了一种氧化镁颗粒的制备方法,包括以下步骤:

50.步骤一、制备高活性的氢氧化镁颗粒,具体步骤包括:

51.步骤s11、对氯化镁质量分数为25%的卤水进行高速搅拌,搅拌时间5h,搅拌后进行过滤,滤除卤水中的固体杂质,得到不含杂质的卤水;

52.步骤s12、将氢氧化钠质量分数为15%稀烧碱溶液平均分为两份,稀烧碱溶液与卤水的质量比为3∶2;向第一份稀烧碱溶液中加入尿素,得到尿素-稀烧碱混合溶液,尿素的加入量与第一份稀烧碱溶液的质量比为1∶107;向第二份稀烧碱溶液中添加聚乙二醇-6000,得到聚乙二醇-6000-稀烧碱混合溶液,聚乙二醇-6000的加入量与第二份稀烧碱溶液的质量比为1∶216;以16sccm的流速向卤水中注入尿素-稀烧碱混合溶液,注入尿素-稀烧碱混合溶液的同时对溶液进行搅拌,当生成的沉淀物没有明显增加后,对沉淀物和上层清液进行高速搅拌,高速搅拌时间为8min,搅拌速度为1100r/m,搅拌后水浴加热,使混合物保持恒温45℃;然后以10sccm的流速注入聚乙二醇-6000-稀烧碱混合溶液,注入聚乙二醇-6000-稀烧碱混合溶液的同时对溶液进行搅拌;对反应容器加压,加压压强为11.2mpa,加压时间为3h,加压后制得含有氢氧化镁沉淀的浆液;

53.步骤s13、将步骤s12制得的含有氢氧化镁浆液进行过滤,过滤得到的白色固体物即为氢氧化镁,先使用去离子水对氢氧化镁进行洗涤,洗去可溶性杂质,然后使用有机洗涤剂对氢氧化镁进行洗涤,洗去氢氧化镁中残留的聚乙二醇-6000,有机溶剂由乙醇、甲醇、丙酮、环己烷和甲苯按照质量比4∶2∶1∶1∶1配置而成;经过干燥后对氢氧化镁进行表面活性改性,表面活性改性的方法包括:

54.步骤s131、制备改性偶联剂a,制备方法为:按重量份,称取1.5份马来酸酐,0.5份三甲基硅烷,0.3份硼酸三丁酯,将三甲基硅烷与硼酸三丁酯混合后搅拌均匀,并加热至127℃,将冷却至室温后,向混合物中加入马来酸酐,并充分搅拌,搅拌速度为60r/m,搅拌时间为2h;

55.步骤s132、将氢氧化镁固体研磨,研磨目数为500目,然后将制备得到的改性偶联剂a加入氢氧化镁颗粒中,搅拌混合进行反应,反应40min,得到改性氢氧化镁a,改性偶联剂a与氢氧化镁的质量比为1∶230;将改性偶联剂b通过喷枪均匀喷洒在改性氢氧化镁a中,搅拌混合进行反应,反应48min,便制得了表面活性改性的氢氧化镁,改性偶联剂b与氢氧化镁的质量比为1∶324;其中,改性偶联剂b的制备方法为:按重量份,称取1份石蜡,2份抗氧化剂dltdp,0.3份钛酸酯;将石蜡、抗氧化剂dltdp溶解于10份的甲苯中,搅拌混合均匀,将混合溶液加热至120℃,使甲苯蒸发完全,在要对改性氢氧化镁a进行改性的前30min,将钛酸酯与石蜡、抗氧化剂dltdp混合,得到改性偶联剂b;对表面活性改性后的氢氧化镁进行干燥,

加入三乙醇胺作为助磨剂,三乙醇胺的使用质量占氢氧化镁质量的0.04%,研磨球作为研磨介质,最后制得具有高活性、小粒径的氢氧化镁颗粒。

56.步骤二、将步骤一制备的高活性氢氧化镁与聚乙烯吡咯烷酮、去离子水混合,搅拌分散形成氢氧化镁浆液,高活性氢氧化镁、聚乙烯吡咯烷酮、去离子水的质量比为3800∶2∶1470,混合后搅拌速度为175r/m,搅拌时间为3h;

57.步骤三、对氢氧化镁浆液进行干燥,干燥后在氦气氛围下进行煅烧,煅烧温度为800℃,煅烧时加入乙烯作为裂解气,裂解气的通入速率为13l/min,制得固体氧化镁;

58.步骤四、向步骤三中制得的固体氧化镁中加入由铜、石墨、氧化钙、石蜡按照质量比5∶2∶4∶1配置而成的助剂进行造粒,对造粒得到的氧化镁颗粒进行筛分,最后制得氧化镁颗粒成品。

59.实施例3

60.本实施例提供了一种氧化镁颗粒的制备方法,包括以下步骤:

61.步骤s11、对氯化镁质量分数为30%的卤水进行高速搅拌,搅拌时间5h,搅拌后进行过滤,滤除卤水中的固体杂质,得到不含杂质的卤水;

62.步骤s12、将氢氧化钠质量分数为30%稀烧碱溶液平均分为两份,稀烧碱溶液与卤水的质量比为9∶10;向第一份稀烧碱溶液中加入尿素,得到尿素-稀烧碱混合溶液,尿素的加入量与第一份稀烧碱溶液的质量比为1∶107;向第二份稀烧碱溶液中添加聚乙二醇-6000,得到聚乙二醇-6000-稀烧碱混合溶液,聚乙二醇-6000的加入量与第二份稀烧碱溶液的质量比为1∶216;以18sccm的流速向卤水中注入尿素-稀烧碱混合溶液,注入尿素-稀烧碱混合溶液的同时对溶液进行搅拌,当生成的沉淀物没有明显增加后,对沉淀物和上层清液进行高速搅拌,高速搅拌时间为8min,搅拌速度为1200r/m,搅拌后水浴加热,使混合物保持恒温47℃;然后以10sccm的流速注入聚乙二醇-6000-稀烧碱混合溶液,注入聚乙二醇-6000-稀烧碱混合溶液的同时对溶液进行搅拌;对反应容器加压,加压压强为11.8mpa,加压时间为5h,加压后制得含有氢氧化镁沉淀的浆液;

63.步骤s13、将步骤s12制得的含有氢氧化镁浆液进行过滤,过滤得到的白色固体物即为氢氧化镁,先使用去离子水对氢氧化镁进行洗涤,洗去可溶性杂质,然后使用有机洗涤剂对氢氧化镁进行洗涤,洗去氢氧化镁中残留的聚乙二醇-6000,有机溶剂由乙醇、甲醇、丙酮、环己烷和甲苯按照质量比4∶2∶1∶1∶1配置而成;经过干燥后对氢氧化镁进行表面活性改性,表面活性改性的方法包括:

64.步骤s131、制备改性偶联剂a,制备方法为:按重量份,称取2.1份马来酸酐,0.5份三甲基硅烷,0.4份硼酸三丁酯,将三甲基硅烷与硼酸三丁酯混合后搅拌均匀,并加热至128℃,将冷却至室温后,向混合物中加入马来酸酐,并充分搅拌,搅拌速度为70r/m,搅拌时间为3h;

65.步骤s132、将氢氧化镁固体研磨,研磨目数为500目,然后将制备得到的改性偶联剂a加入氢氧化镁颗粒中,搅拌混合进行反应,反应50min,得到改性氢氧化镁a,改性偶联剂a与氢氧化镁的质量比为1∶230;将改性偶联剂b通过喷枪均匀喷洒在改性氢氧化镁a中,搅拌混合进行反应,反应60min,便制得了表面活性改性的氢氧化镁,改性偶联剂b与氢氧化镁的质量比为1∶324;其中,改性偶联剂b的制备方法为:按重量份,称取1份石蜡,2份抗氧化剂dltdp,0.3份钛酸酯;将石蜡、抗氧化剂dltdp溶解于10份的甲苯中,搅拌混合均匀,将混合

溶液加热至120℃,使甲苯蒸发完全,在要对改性氢氧化镁a进行改性的前30min,将钛酸酯与石蜡、抗氧化剂dltdp混合,得到改性偶联剂b;对表面活性改性后的氢氧化镁进行干燥,加入三乙醇胺作为助磨剂,三乙醇胺的使用质量占氢氧化镁质量的0.06%,研磨球作为研磨介质,最后制得具有高活性、小粒径的氢氧化镁颗粒。

66.步骤二、将步骤一制备的高活性氢氧化镁与聚乙烯吡咯烷酮、去离子水混合,搅拌分散形成氢氧化镁浆液,高活性氢氧化镁、聚乙烯吡咯烷酮、去离子水的质量比为3800∶2∶1500,混合后搅拌速度为205r/m,搅拌时间为4h;

67.步骤三、对氢氧化镁浆液进行干燥,干燥后在氦气氛围下进行煅烧,煅烧温度为800℃,煅烧时加入乙烯作为裂解气,裂解气的通入速率为15l/min,制得固体氧化镁;

68.步骤四、向步骤三中制得的固体氧化镁中加入由铜、石墨、氧化钙、石蜡按照质量比5∶2∶5∶1配置而成的助剂进行造粒,对造粒得到的氧化镁颗粒进行筛分,最后制得氧化镁颗粒成品。

69.对比例1

70.本实施例提供了一种氧化镁颗粒的制备方法,包括以下步骤:

71.步骤一、使用从市面上采购到的工业级氢氧化镁颗粒作为原料,采购的工业级氢氧化镁的平均粒径为4.5μm,将工业级氢氧化镁与聚乙烯吡咯烷酮、去离子水混合,搅拌分散形成氢氧化镁浆液,高活性氢氧化镁、聚乙烯吡咯烷酮、去离子水的质量比为3800∶2∶1500,混合后搅拌速度为205r/m,搅拌时间为4h;

72.步骤二、对氢氧化镁浆液进行干燥,干燥后在氦气氛围下进行煅烧,煅烧温度为800℃,煅烧时加入乙烯作为裂解气,裂解气的通入速率为15l/min,制得固体氧化镁;

73.步骤三、向步骤二中制得的固体氧化镁中加入由铜、石墨、氧化钙、石蜡按照质量比5∶2∶5∶1配置而成的助剂进行造粒,对造粒得到的氧化镁颗粒进行筛分,最后制得氧化镁颗粒成品。

74.对比例2

75.步骤s11、对氯化镁质量分数为30%的卤水进行高速搅拌,搅拌时间5h,搅拌后进行过滤,滤除卤水中的固体杂质,得到不含杂质的卤水;

76.步骤s12、将氢氧化钠质量分数为30%稀烧碱溶液平均分为两份,稀烧碱溶液与卤水的质量比为9∶10;向第一份稀烧碱溶液中加入尿素,得到尿素-稀烧碱混合溶液,尿素的加入量与第一份稀烧碱溶液的质量比为1∶107;向第二份稀烧碱溶液中添加聚乙二醇-6000,得到聚乙二醇-6000-稀烧碱混合溶液,聚乙二醇-6000的加入量与第二份稀烧碱溶液的质量比为1∶216;以18sccm的流速向卤水中注入尿素-稀烧碱混合溶液,注入尿素-稀烧碱混合溶液的同时对溶液进行搅拌,当生成的沉淀物没有明显增加后,对沉淀物和上层清液进行高速搅拌,高速搅拌时间为8min,搅拌速度为1200r/m,搅拌后水浴加热,使混合物保持恒温47℃;然后以10sccm的流速注入聚乙二醇-6000-稀烧碱混合溶液,注入聚乙二醇-6000-稀烧碱混合溶液的同时对溶液进行搅拌;对反应容器加压,加压压强为11.8mpa,加压时间为5h,加压后制得含有氢氧化镁沉淀的浆液;

77.步骤s13、将步骤s12制得的含有氢氧化镁浆液进行过滤,过滤得到的白色固体物即为氢氧化镁,先使用去离子水对氢氧化镁进行洗涤,洗去可溶性杂质,然后使用有机洗涤剂对氢氧化镁进行洗涤,洗去氢氧化镁中残留的聚乙二醇-6000,有机溶剂由乙醇、甲醇、丙

酮、环己烷和甲苯按照质量比4∶2∶1∶1∶1配置而成;经过干燥后对氢氧化镁进行表面活性改性,表面活性改性的方法包括:

78.步骤s131、制备改性偶联剂a,制备方法为:按重量份,称取2.1份马来酸酐,0.5份三甲基硅烷,0.4份硼酸三丁酯,将三甲基硅烷与硼酸三丁酯混合后搅拌均匀,并加热至128℃,将冷却至室温后,向混合物中加入马来酸酐,并充分搅拌,搅拌速度为70r/m,搅拌时间为3h;

79.步骤s132、将氢氧化镁固体研磨,研磨目数为500目,然后将制备得到的改性偶联剂a加入氢氧化镁颗粒中,搅拌混合进行反应,反应50min,得到改性氢氧化镁a,改性偶联剂a与氢氧化镁的质量比为1∶230;将改性偶联剂b通过喷枪均匀喷洒在改性氢氧化镁a中,搅拌混合进行反应,反应60min,便制得了表面活性改性的氢氧化镁,改性偶联剂b与氢氧化镁的质量比为1∶324;其中,改性偶联剂b的制备方法为:按重量份,称取1份石蜡,2份抗氧化剂dltdp,0.3份钛酸酯;将石蜡、抗氧化剂dltdp溶解于10份的甲苯中,搅拌混合均匀,将混合溶液加热至120℃,使甲苯蒸发完全,在要对改性氢氧化镁a进行改性的前30min,将钛酸酯与石蜡、抗氧化剂dltdp混合,得到改性偶联剂b;对表面活性改性后的氢氧化镁进行干燥,加入三乙醇胺作为助磨剂,三乙醇胺的使用质量占氢氧化镁质量的0.06%,研磨球作为研磨介质,最后制得具有高活性、小粒径的氢氧化镁颗粒。

80.步骤二、将步骤一制备的高活性氢氧化镁在氦气氛围下进行煅烧,煅烧温度为800℃,煅烧时加入乙烯作为裂解气,裂解气的通入速率为15l/min,制得固体氧化镁;

81.步骤四、向步骤三中制得的固体氧化镁中加入由铜作为助剂进行造粒,其中铜的质量与对比例1和实施例3中铜、石墨、氧化钙、石蜡混合物的质量相同,对造粒得到的氧化镁颗粒进行筛分,最后制得氧化镁颗粒成品。

82.分别测定实施例1、实施例2、实施例3、对比例1和对比例2制得的氧化镁颗粒的粒径,其中,实施例1制得的氧化镁颗粒中,粒径小于0.69μm的占全部氧化镁颗粒体积的95.3%;实施例2制得的氧化镁颗粒中,粒径小于0.69μm的占全部氧化镁颗粒体积的95.8%;实施例3制得的氧化镁颗粒中,粒径小于0.69μm的占全部氧化镁颗粒体积的96.7%;对比例1制得的氧化镁颗粒中,粒径小于0.69μm的占全部氧化镁颗粒体积的16.2%;对比例2制得的氧化镁颗粒中,粒径小于0.69μm的占全部氧化镁颗粒体积的28.4%。

83.使用配置的甲基橙作为吸附试剂,分别测定实施例1、实施例2、实施例3、对比例1和对比例2制得氧化镁颗粒的吸附性能,甲基橙溶液的初始浓度为120mg/l,试验结果表明,实施例1制得的氧化镁颗粒对甲基橙溶液的吸附率可达93.5%,实施例2制得的氧化镁颗粒对甲基橙溶液的吸附率可达94.1%,实施例3制得的氧化镁颗粒对甲基橙溶液的吸附率可达95.0%,对比例1制得的氧化镁颗粒对甲基橙溶液的吸附率为44.3%,对比例1制得的氧化镁颗粒对甲基橙溶液的吸附率为61.9%。

84.测定实施例1、实施例2、实施例3、对比例1和对比例2制得氧化镁颗粒的吸附性时,具体操作方式为:分别称取实施例1、实施例2、实施例3、对比例1和对比例2制得的氧化镁颗粒0.4g,分别配置5份体积、浓度相同的甲基橙溶液,甲基橙溶液的初始浓度为120mg/l,甲基橙溶液的体积为300ml,将0.4g氧化镁颗粒分别投入至甲基橙溶液中,进行吸附试验;吸附振荡转速均为200r/m,在室温下吸附50min;吸附结束后,对溶液进行离心分离,分离后测

定上清液中甲基橙的浓度,用测定的上清液中甲基橙的浓度算出吸附后剩余甲基橙的质量,然后用剩余甲基橙的质量除以初始甲基橙溶液中甲基橙的初始质量,即可测定氧化镁颗粒对甲基橙溶液的吸附率。

85.这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

86.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1