一种生产半水石膏、无水石膏的煅烧系统的制作方法

1.本实用新型涉及一种化学石膏、天然石膏为原料生产半水石膏、无水石膏煅烧系统,特别是涉及一种磷酸半水石膏结晶的化学石膏煅烧系统。

背景技术:

2.化学石膏(如磷石膏、脱硫石膏、氟石膏、柠檬石膏、钛白粉等),目前全球每年排放量达2亿吨,但化学石膏的利用率很低,故化学石膏堆存量越来越多,化学石膏含酸性物质,水份大,若长期存放,不进行处理,会对周围环境及地下水造成严重污染危害。化学石膏主要成分为硫酸钙(caso4

·

2h2o),s和ca都是有用的两种物质,通过对化学石膏进行处理,可以变废为宝,现在市场年需求无水石膏在2000万吨以上,且逐年递增。

3.化学石膏、天然石膏为原料生产半水石膏、无水石膏系统是利用石膏低温脱水变成半水石膏,高温脱水变成无水石膏的特性来完成的。

4.化学石膏是一种水份高、粘度大、不易分散的原料。化学石膏普遍存在着含自由水高(10%~35%)、烘干煅烧过程中不易分散,普通工艺烘干成品中存有大量颗粒的缺点,直接使用会给下一道工序造成计量困难且无法准确使用。而化学石膏、天然石膏为原料生产无水石膏,目前普通工艺使用石膏回转煅烧窑,能耗高,指标稳定性差,产量低,无法满足一机多用,大产量化学石膏、天然石膏生产半水石膏、无水石膏工艺要求。

技术实现要素:

5.针对现有普通工艺技术的不足,本实用新型所要解决的技术问题是:提供了一种化学石膏生产煅烧系统,满足化学石膏、天然石膏为原料一机多用(生产二水石膏、半水石膏、无水石膏)的生产需求,且操控简单、自动化水平高、产品质量稳定、生产效率高、节能安全环保,经济效益好。

6.本实用新型一种生产半水石膏、无水石膏的煅烧系统,包括化学石膏预烘干系统、半水石膏煅烧系统、无水石膏煅烧系统及脱硫、脱硝系统;所述化学石膏预烘干系统由搅拌料斗、双螺旋输送机、皮带秤、皮带输送机、锁风卸料器组成;所述半水石膏煅烧系统由粘湿物料烘干打散机、气流烘干煅烧机、除尘器、卸料器、刮板输送机、提升机组成;所述无水石膏煅烧系统由热风炉、高温煅烧机、旋风预热器、提升机、冷却器、冷却风机、尾气风机组成;所述脱硫、脱硝系统由脱硫塔、循环泵、渣浆分离设备组成;所述高温煅烧机的入口连接化学石膏烘干进料工段、热风制备工段;所述高温煅烧机的潮气出口连接原料石膏预热烘干、除尘工段,煅烧物料输送、冷却工段,成品输送工段,脱硫、脱硝工段;所述高温煅烧机依次设置为石膏粉升温水份蒸发段,结晶水煅烧段。

7.所述粘湿物料烘干打散机、气流烘干机、无水石膏煅烧机为立体煅烧结构,粘湿物料烘干打散机进料腔为圆体或方体结构,高温煅烧机为圆形、方形或椭圆形。

8.所述闪蒸烘干、煅烧时间在3秒~5秒;生产半水石膏煅烧系统,闪蒸烘干、煅烧时间在3秒~50分钟。

9.所述烘干煅烧温度950℃以下。

10.所述高温烟气与半水石膏一同进入高温煅烧机,出口烟气与无水石膏一同进入分离器,分离后的烟气去烘干、煅烧化学石膏、天然石膏。

11.所述高温煅烧机入口石膏粉设有三级旋风预热器,出口设有石膏粉分离器、二级冷却器。

12.所述高温热风出口设有分路闸板阀。

13.本实用新型以化学石膏、天然石膏为原料生产半水石膏、无水石膏的煅烧系统,包括高温煅烧机,高温煅烧机入口连接化学石膏烘干煅烧进料工段,热风制备工段,高温煅烧机出口连接石膏粉分离工段,石膏输送、冷却工段,成品输送工段,脱硫、脱硝工段;高温煅烧机依次设置为石膏粉升温段,剩余结晶水煅烧段。

14.所述烘干煅烧进料工段是把高湿石膏粉烘干煅烧成流动性好的半水石膏粉,保证化学石膏均匀下料,供料稳定,与高温煅烧机入口三级预热器、锁风卸料器连接。

15.所述热风工段中热风炉燃料为煤炭(或者煤粉、燃气、燃油),热烟气出口与高温煅烧机入口连接。

16.高温煅烧设备为高温煅烧机、高温预热器、高温分离器,是化学石膏、天然石膏为原料生产无水石膏煅烧系统核心设备,由石膏粉升温段与剩余结晶水煅烧段组成。石膏粉升温段承担的任务是高温热烟气与化学石膏直接接触,化学石膏被加温,游离水蒸发掉;剩余结晶水煅烧段承担的任务是高温热烟气与化学石膏直接接触,化学石膏继续被加温,化学石膏加热到720℃以上,0.5个结晶水被加热脱去,成为无水石膏成品。由于原料化学石膏与热风直接接触,高温烘干煅烧时间控制在3秒~5秒。

17.所述除尘工段中除尘设备为旋风除尘和布袋除尘(或静电除尘),与高温煅烧机出口连接。

18.所述输送、冷却工段中的设备为卸料器、刮板输送机、提升机、冷却器(分二级)、冷却风机,锁风卸料器,一级冷却器入口与分离器物料出口连接,二级冷却器出口与成品输送设备入口连接。

19.所述成品输送工段中输送设备为缓冲料仓、卸料器、提升机,出口与化学石膏、天然石膏为原料生产半水石膏、无水石膏系统中成品库顶部入口连接。

20.所述脱硫、脱硝工段,入口与系统中尾气风机出口连接,出口与排空烟囱入口连接。

21.本实用新型与现有技术相比,具有操控简单、自动化程度高、安全系数高、热量利用率高,产量高,产品质量稳定性高,一机多用等优点。

附图说明

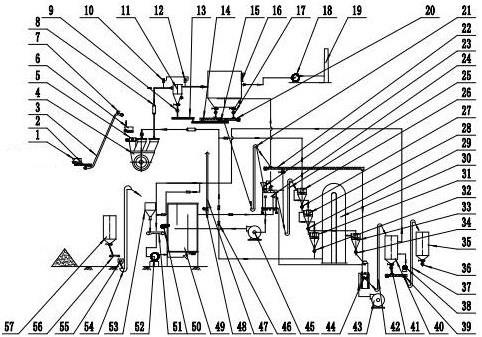

22.图1是本实用新型煅烧系统结构示意图。

具体实施方式

23.下面结合附图对本实用新型作详细说明:

24.如图1所示,图中:1、搅拌料斗,2、双螺旋输送机,3、皮带输送机,4、粘湿物料烘干打散机,5、锁风卸料器,6、连接料斗,7、除铁器,8、气流烘干煅烧机,9、旋风卸料器,10、冷风

阀,11、旋风除尘器,12、布袋冷风阀,13、输送机,14、螺旋输送机,15、刮板输送机,16、布袋除尘器,17、布袋卸料器,18、尾气风机,19、脱硫塔(烟囱),20、螺旋输送机,21、炒锅煅烧提升机,22、螺旋输送机,23、炒锅卸料器,24、沸腾炒锅, 25、提升机,26、一级旋风预热器,27、一级旋风预热器卸料器,28、二级旋风预热器, 29、二级旋风预热器卸料器,30、高温煅烧机,31、三级旋风预热器,32、三级旋风预热器卸料器,33、高温旋风预热器,34、高温旋风预热器卸料器,35、料仓,36、包装卸料器,37、成品提升机,38、二级冷却风机,39、螺旋输送机,40、二级冷却器,41、二级冷却卸料器,42、冷却提升机,43、一级冷却风机,44、一级冷却器,45、循环风机,46、烟道阀,47、排空烟囱,48、排空阀,49、热风炉,50、燃气燃烧器,51、圆盘喂煤机,52、炉底鼓风机,53、煤仓,54、燃煤提升机,55、破碎机,56、皮带秤,57、缓冲煤仓。

25.实施过程

26.将化学石膏放入1搅拌料斗,变频控制2双螺旋输送机转速,按照工艺要求计量进料,3、热风炉产生(或煅烧无水分离后)的高温热烟气,与化学石膏一同进入4粘湿物料烘干打散机,在自由落体作用下与热烟气混合加热,在粘湿物料烘干打散机底部回转上升,粘湿大颗粒物料被打散机打散,在气流速度作用下,一定颗粒度的化学石膏悬浮在气流烘干机中,在4粘湿物料烘干打散机、8气流烘干机内进行气、固相间高效热交换,使热烟气温度降低,而化学石膏温度升高,脱去化学石膏中的游离水、部分结晶水。

27.高温煅烧机是一种立体加热的大型烘干煅烧设备,生产成品物料能力每小时1.5~55吨;热风炉燃料燃烧产生950℃(温度可调)以下的高温热烟气与前面工序送来的半水石膏从30高温煅烧机进料端一侧进入,半水石膏粉被加热煅烧成无水石膏从高温煅烧机出料端抽出,进入分离器后烟气与石膏粉分离,高温烟气进入旋风预热器预热半水石膏,烘干工段来的半水石膏从顶部经26预热器进入,从26预热器分离出的高温烟气进入石膏烘干工段对化学石膏(或天然石膏)加热进行烘干、煅烧成半水石膏(或二水石膏),半水石膏粉在30高温烧机内温度超过720℃(温度可控)以上,半水石膏粉由于温度逐渐升高,部分结晶水被全部煅烧成无水石膏,煅烧后的无水石膏粉从33分离器进入44一级冷却器后被冷却,再经42冷却提升机送到41二级冷却器,冷却后的石膏粉通过卸料器下落到输送设备内,送到成品库。

28.本实用新型的干燥设备可干燥水份波动大、粘度大的化学石膏,化学石膏经4粘湿物料烘干打散机底部打散装置打散成细小粉粒随气流从出料腔带出,大块化学石膏下落到底部遇到打散装置被打散扬起,与下落的化学石膏碰撞分散,使得化学石膏颗粒变得越来越细小,与热烟气接触面积越来越大,热烟气流经打散装置时温度低,即避免了打散装置主轴高温变形,又保证了打散装置在高温膨胀锤头碰撞壳体的缺陷,保证打散装置的安全可靠运行,烘干速度快,烘干效率高。

29.自动化程度高、操控简单:系统集成化程度高,且配备全自动智能监控系统,对主要设备部位的温度、压力等参数实时监测,系统运行实现自动控制与调节、参数连续自动采集、故障报警及安全联锁保护等。成品指标容易调控,对于化学石膏干燥煅烧,根据需求,不仅可以脱除表面游离水成二水石膏,而且可以同时脱除表面游离水和内部部分结晶水成半水石膏,还可以同时脱除表面游离水和内部全部结晶水成无水石膏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1