一种低耗磷石膏煅烧系统的制作方法

1.本实用新型涉及磷石膏生成设备,特别涉及一种低耗磷石膏煅烧系统。

背景技术:

2.磷石膏是磷化工企业中产生的废弃物,含水率高,而工业磷石膏为半水磷石膏,因此磷化工企业产生的废弃磷石膏一般都是要采用煅烧等方式去除自由水和部分的组合水形成半水磷石膏才能使用,现有的磷石膏一般都会用其废气预加热待煅烧磷石膏以到达回收部分热量的目的,但是煅烧后的废气中含有大量的水蒸汽,预加热过程中冷却与磷石膏混合,影响其干燥效果,而且多半的煅烧炉都是采用过热煅烧,将磷石膏全部转化为无水磷石膏后再进行还原,但是这种方式耗能较大。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种低耗磷石膏煅烧系统,以解决上述背景技术中的技术问题。

4.本实用新型的技术方案为:

5.一种低耗磷石膏煅烧系统,包括预热滚筒、煅烧滚筒和还原滚筒,所述煅烧滚筒由依次连接的进料旋座、低温段、中间旋座、高温段和出料旋座组成,所述中间旋座底侧设置有低温出料口,出料旋座底侧设高温出料口,且在出料旋座一侧安装喷火炉;在进料旋座一侧设置带抽风机a的抽气管a从预热滚筒出料侧连入横向穿设在预热滚筒内的螺旋加热管内,且螺旋加热管末端伸出预热滚筒外部;所述预热滚筒进料侧设置带抽风机b的抽气管b连入还原滚筒的进料侧。

6.进一步的,预热滚筒、煅烧滚筒和还原滚筒之间出料或进料通过输送设备连接。

7.进一步的,输送设备包括斗式提升机、皮带输送机或者螺旋输送机中的一种或任意组合。

8.进一步的,预热滚筒、煅烧滚筒和还原滚筒呈高低布置,预热滚筒的出料口处于煅烧滚筒的进料口上方,还原滚筒位于预热滚筒下方,在低温出料口和高温出料口之间水平设置有带式输送设备,所述带式输送设备的出料端位于还原滚筒的上方。

9.进一步的,预热滚筒、煅烧滚筒和还原滚筒采用外周齿轮驱动或者滚轮驱动。

10.本实用新型的有益之处在于:

11.本实用新型合理利用了煅烧滚筒中产生的混合热气,用于加热预热滚筒,且水汽不混合,不会影响其干燥效率,煅烧滚筒采用两级煅烧,分别出料的方式,可以有效降低能耗,虽然排出的半水磷石膏中会含有部分的无水磷石膏,但是后续的还原过程会将其还原。预热滚筒内的蒸汽温度低,可以对无水石膏和半水石膏进行降温,而且还可以在吸热后保持蒸汽状态,便于无水石膏缓慢吸收反应成半水石膏。

附图说明

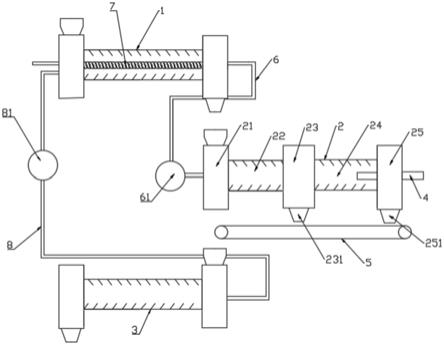

12.图1为本实用新型结构示意图。

13.图中:1

‑

预热滚筒,2

‑

煅烧滚筒,21

‑

进料旋座,22

‑

低温段,23

‑

中间旋座,231

‑

低温出料口,24

‑

高温段,25

‑

出料旋座,251

‑

高温出料口,3

‑

还原滚筒,4

‑

喷火炉,5

‑

带式输送设备,6

‑

抽气管a,61

‑

抽风机a,7

‑

螺旋加热管,8

‑

抽气管b,81

‑

抽风机b。

具体实施方式

14.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

15.如图1所示:

16.一种低耗磷石膏煅烧系统,包括预热滚筒1、煅烧滚筒2和还原滚筒3,所述煅烧滚筒2由依次连接的进料旋座21、低温段22、中间旋座23、高温段24和出料旋座25组成,所述中间旋座23底侧设置有低温出料口231,出料旋座25底侧设高温出料口251,且在出料旋座25一侧安装喷火炉4;在进料旋座21一侧设置带抽风机a61的抽气管a6从预热滚筒1出料侧连入横向穿设在预热滚筒1内的螺旋加热管7内,且螺旋加热管7末端伸出预热滚筒1外部;所述预热滚筒1进料侧设置带抽风机b81的抽气管b8连入还原滚筒3的进料侧。

17.具体的,预热滚筒1、煅烧滚筒2和还原滚筒3之间出料或进料通过输送设备连接,输送设备包括斗式提升机、皮带输送机或者螺旋输送机中的一种或任意组合,具体选择看各设备之间的位置关系来确认。若要降低输送设备的数量,预热滚筒1、煅烧滚筒2和还原滚筒3可以呈高低布置,预热滚筒1的出料口处于煅烧滚筒2的进料口上方,还原滚筒3位于预热滚筒1下方,在低温出料口231和高温出料口251之间水平设置有带式输送设备5,所述带式输送设备5的出料端位于还原滚筒3的上方,这样采用一个输送设备就可以完成中间物料的转送。

18.具体的,预热滚筒1、煅烧滚筒2和还原滚筒3采用外周齿轮驱动或者滚轮驱动,由于对滚筒的驱动方式属于现有技术,本文中不在赘述,仅仅提供两种常用的方式供选择。

19.本实用新型工作过程:煅烧滚筒2内对磷石膏煅烧产生的高温混合气体由抽风机a61从抽气管a6抽入预热滚筒1内的螺旋加热管7中,对预热滚筒1内的磷石膏进行初步的加热,蒸发掉大部分的自由水以便进行后续的煅烧,由于高温混合气体不会与预热滚筒1内的磷石膏直接产生接触,因此其中的水蒸气不会被预热滚筒1内的磷石膏返吸,避免影响其干燥效率,煅烧滚筒2由低温段22和高温段24组成,温度的差别主要是由离喷火炉4的距离决定的,还有进料从低温段22一侧进入,含水量大,蒸发导致的温度较低,磷石膏在低温段22脱去自由水以及转化为半水磷石膏,部分的半水磷石膏在中间旋座23的低温出料口231排出,部分继续进入高温段24脱水形成无水磷石膏,之后半水磷石膏和无水磷石膏进入还原滚筒3内混合,并从预热滚筒1吸收来的低温蒸汽反应形成半水石膏。本实用新型合理利用了煅烧滚筒2中产生的混合热气,用于加热预热滚筒1,且水汽不混合,不会影响其干燥效率,煅烧滚筒2采用两级煅烧,分别出料的方式,可以有效降低能耗,虽然排出的半水磷石膏中会含有部分的无水磷石膏,但是后续的还原过程会将其还原。预热滚筒1内的蒸汽温度

低,可以对无水石膏和半水石膏进行降温,而且还可以在吸热后保持蒸汽状态,便于无水石膏缓慢吸收反应成半水石膏。

20.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

技术特征:

1.一种低耗磷石膏煅烧系统,其特征在于:包括预热滚筒、煅烧滚筒和还原滚筒,所述煅烧滚筒由依次连接的进料旋座、低温段、中间旋座、高温段和出料旋座组成,所述中间旋座底侧设置有低温出料口,出料旋座底侧设高温出料口,且在出料旋座一侧安装喷火炉;在进料旋座一侧设置带抽风机a的抽气管a从预热滚筒出料侧连入横向穿设在预热滚筒内的螺旋加热管内,且螺旋加热管末端伸出预热滚筒外部;所述预热滚筒进料侧设置带抽风机b的抽气管b连入还原滚筒的进料侧。2.根据权利要求1所述的低耗磷石膏煅烧系统,其特征在于:所述预热滚筒、煅烧滚筒和还原滚筒之间出料或进料通过输送设备连接。3.根据权利要求2所述的低耗磷石膏煅烧系统,其特征在于:所述输送设备包括斗式提升机、皮带输送机或者螺旋输送机中的一种或任意组合。4.根据权利要求1所述的低耗磷石膏煅烧系统,其特征在于:所述预热滚筒、煅烧滚筒和还原滚筒呈高低布置,预热滚筒的出料口处于煅烧滚筒的进料口上方,还原滚筒位于预热滚筒下方,在低温出料口和高温出料口之间水平设置有带式输送设备,所述带式输送设备的出料端位于还原滚筒的上方。5.根据权利要求1

‑

4任一项所述的低耗磷石膏煅烧系统,其特征在于:所述预热滚筒、煅烧滚筒和还原滚筒采用外周齿轮驱动或者滚轮驱动。

技术总结

本实用新型公开了一种低耗磷石膏煅烧系统,包括预热滚筒、煅烧滚筒和还原滚筒,煅烧滚筒由依次连接的进料旋座、低温段、中间旋座、高温段和出料旋座组成,中间旋座底侧设置有低温出料口,出料旋座底侧设高温出料口,且在出料旋座一侧安装喷火炉;在进料旋座一侧设置带抽风机A的抽气管A从预热滚筒出料侧连入横向穿设在预热滚筒内的螺旋加热管内,且螺旋加热管末端伸出预热滚筒外部;预热滚筒进料侧设置带抽风机B的抽气管B连入还原滚筒的进料侧。本实用新型合理利用残热,煅烧滚筒采用两级煅烧,分别出料的方式,可以有效降低能耗。预热滚筒内的蒸汽温度低,可以对无水石膏和半水石膏进行降温,而且还可以在吸热后保持蒸汽状态,便于反应进行。于反应进行。于反应进行。

技术研发人员:余英

受保护的技术使用者:贵州首高新型建筑材料有限公司

技术研发日:2021.05.31

技术公布日:2021/12/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1