一种人工石墨散热膜生产用高效脱胶治具的制作方法

1.本实用新型涉及人工石墨散热膜生产技术领域,尤其涉及一种人工石墨散热膜生产用高效脱胶治具。

背景技术:

2.目前消费电子领域内最主要的热管理散热材料为人工石墨散热膜,人工石墨散热膜是由聚酰亚胺pi膜通过高温真空脱胶进行碳化,再超高温气氛烧结石墨化而制成的。随着5g时代的来临,消费电子行业运用的芯片和装备结构导致功率越来越高,发热量越来越高,对散热材料人工石墨散热膜的要求也越来越高,主要集中在散热膜的热通量的提升方面,而热通量的提升主要是在导热系数不衰减的前提下增加散热膜的厚度,厚度提升主要是依靠原材料聚酰亚胺pi膜的原始厚度的提升和工艺的优化,在维持原有导热系数的基础上达到客户需要的厚度和热通量。因此在工艺上,特别是碳化过程中的彻底脱胶会有很大的挑战,要实现新材料的100%顺利脱胶碳化,除了设备本身的改造以外,炉内治具结构的调整和革新也变得尤为重要。所以本发明主要是通过炉内治具的结构设计来增加脱胶的效果,缩短碳化时间,确保材料充分脱胶完成。

3.现有普通人工石墨散热膜(40μ厚度以下),主要使用70μ以下的聚酰亚胺pi薄膜进行碳化、石墨化,pi薄膜厚度薄,含胶量少,碳化脱胶过程相对容易,治具结构简单,在一定的工艺条件下也能够达到100%的脱胶碳化。但目前5g行业的消费电子应用领域需要的高功率人工石墨散热膜都是70μ以上的厚度材料,需要100μ以上的聚酰亚胺pi薄膜进行碳化、石墨化,含胶量高很多,对脱胶过程是个挑战,因此需要增加脱胶的效率,尽可能在相同碳化的时间内同样达到100%的脱胶效果,因此在设备功能上改造以外还必须对碳化治具的结构进行设计革新。

技术实现要素:

4.为了克服上述技术的不足,本实用新型的目的是提供尤其涉及一种人工石墨散热膜生产用高效脱胶治具。

5.本实用新型所采用的技术方案是:一种人工石墨散热膜生产用高效脱胶治具,包括底盘和设置在底盘上的上部管体,所述底盘上设置有多个通孔,上部管体与位于底盘中心处的通孔相连通,所述底盘的边缘处设置有环状凹槽,所述底盘上设置有多个三角形凹槽,所述多个三角形凹槽沿底盘圆周方向依次间隔设置。

6.进一步的,所述环状凹槽的深度为24-26毫米。

7.进一步的,所述三角形凹槽的深度为24-26毫米。

8.与现有技术相比,本实用新型具有以下有益效果:本实用新型所述的一种人工石墨散热膜生产用高效脱胶治具,大大提高了其在炉内时热能的流通强度和速度,从而在单位时间内提升脱胶的效率;由于脱胶过程主要是在高温真空状态下,将聚酰亚胺pi膜中氮、氢、氧等元素脱离pi薄膜材料,仅留下碳分子结构,从而实现碳化,所以本实用新型通过增

加流通路径和空间的方式实现改良,从设计的结构面看,流通路径增加50%以上,流通空间增加30%以上;本实用新型通过使热能流通通路的增加和热能释放排放的空间的增加,有利于胶物质的顺利脱出,脱离薄膜,迅速实现碳化过程;通过使用本实用新型,100μ厚度以上的聚酰亚胺pi薄膜在碳化脱胶时工艺时间可以维持不变,脱胶效率提升20%以上;经过反复试验验证本实用新型的使用能够达到增加材料厚度,而脱胶时间不变,散热膜性能没有任何影响;从成本看,本实用新型的加工费用略有上升,但提升了总体的生产效率,提高了产能,单位产品的总成本下降了,利润提升了。

附图说明

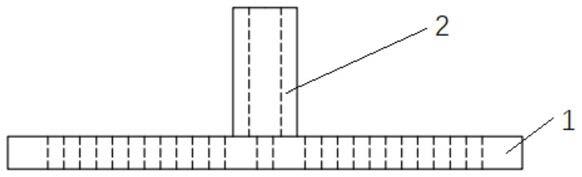

9.图1是现有技术中脱胶治具的主视结构示意图;

10.图2是图1的俯视图;

11.图3是本实用新型的主视结构示意图;

12.图4是图3的俯视图。

具体实施方式

13.下面结合附图和具体实施例对本实用新型作详细说明。

14.实施例1

15.如图3至图4所示,一种人工石墨散热膜生产用高效脱胶治具,包括底盘1和设置在底盘1上的上部管体2,所述底盘1上设置有多个通孔3,上部管体2与位于底盘1中心处的通孔3相连通,所述底盘1的边缘处设置有环状凹槽4,所述底盘1上设置有多个三角形凹槽5,所述多个三角形凹槽5沿底盘1圆周方向依次间隔设置。

16.所述环状凹槽4的深度为24毫米。

17.所述三角形凹槽5的深度为24毫米。

18.实施例2

19.如图3至图4所示,一种人工石墨散热膜生产用高效脱胶治具,包括底盘1和设置在底盘1上的上部管体2,所述底盘1上设置有多个通孔3,上部管体2与位于底盘1中心处的通孔3相连通,所述底盘1的边缘处设置有环状凹槽4,所述底盘1上设置有多个三角形凹槽5,所述多个三角形凹槽5沿底盘1圆周方向依次间隔设置。

20.所述环状凹槽4的深度为25毫米。

21.所述三角形凹槽5的深度为25毫米。

22.实施例3

23.如图3至图4所示,一种人工石墨散热膜生产用高效脱胶治具,包括底盘1和设置在底盘1上的上部管体2,所述底盘1上设置有多个通孔3,上部管体2与位于底盘1中心处的通孔3相连通,所述底盘1的边缘处设置有环状凹槽4,所述底盘1上设置有多个三角形凹槽5,所述多个三角形凹槽5沿底盘1圆周方向依次间隔设置。

24.所述环状凹槽4的深度为26毫米。

25.所述三角形凹槽5的深度为26毫米。

26.上述实施例以本实用新型技术方案为前提,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于上述的实施例。

技术特征:

1.一种人工石墨散热膜生产用高效脱胶治具,包括底盘(1)和设置在底盘(1)上的上部管体(2),所述底盘(1)上设置有多个通孔(3),上部管体(2)与位于底盘(1)中心处的通孔(3)相连通,其特征在于:所述底盘(1)的边缘处设置有环状凹槽(4),所述底盘(1)上设置有多个三角形凹槽(5),所述多个三角形凹槽(5)沿底盘(1)圆周方向依次间隔设置。2.如权利要求1所述的一种人工石墨散热膜生产用高效脱胶治具,其特征在于:所述环状凹槽(4)的深度为24-26毫米。3.如权利要求1所述的一种人工石墨散热膜生产用高效脱胶治具,其特征在于:所述三角形凹槽(5)的深度为24-26毫米。

技术总结

本实用新型的一种人工石墨散热膜生产用高效脱胶治具大大提高了其在炉内时热能的流通强度和速度,从而在单位时间内提升脱胶的效率;本实用新型流通路径增加50%以上,流通空间增加30%以上;本实用新型经过反复试验验证本实用新型的使用能够达到增加材料厚度,而脱胶时间不变,散热膜性能没有任何影响;从成本看,本实用新型的加工费用略有上升,但提升了总体的生产效率,提高了产能,单位产品的总成本下降了,利润提升了。本实用新型包括底盘和设置在底盘上的上部管体,所述底盘上设置有多个通孔,上部管体与位于底盘中心处的通孔相连通,所述底盘的边缘处设置有环状凹槽,所述底盘上设置有多个三角形凹槽,所述多个三角形凹槽沿底盘圆周方向依次间隔设置。槽沿底盘圆周方向依次间隔设置。槽沿底盘圆周方向依次间隔设置。

技术研发人员:秦珂

受保护的技术使用者:江苏远碳新材料科技有限公司

技术研发日:2021.12.13

技术公布日:2022/5/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1