一种利用微波加热氯化焙烧提纯石英的方法与流程

1.本发明涉及石英砂提纯生产技术领域,是一种利用微波加热氯化焙烧提纯石英砂的方法。

背景技术:

2.石英砂的主要成分是sio2,是一种重要的工业原料,被广泛用于玻璃、陶瓷、耐火材料等方面。随着科技的发展,半导体、光纤通讯、航空航天、太阳能电池、电子等高科技领域对高纯石英砂的需求也随之不断增大。高纯石英砂对sio2的纯度要求高,需要将杂质元素(如al、fe、k、na等)的含量降到很低的水平,特别是石英材料中类质同象杂质元素al的去除,是石英砂提纯中的核心问题,因为al的含量直接决定了提纯石英砂的最终提纯极限,一般来说,电子级超高纯石英砂需要将al的含量降低到20ppm以下。

3.高纯石英原来以天然水晶为原料进行制备,但是水晶资源非常有限,采用低纯度石英原料替代日益枯竭的水晶资源制备高纯石英砂是必然的趋势。石英矿物中通常含有长石、云母、方解石、高岭土等杂质相,目前主要通过对石英原料分步采用煅烧水淬、破碎、磁选、浮选、酸浸、氯化处理的方法去除这些杂质相,步骤繁多,工艺流程长,操作难度大,成本高,而且对于有些杂质元素,特别是al的去除效果不佳。为了解决这些问题,专利申请cn202010721087.7提出了一种氯化焙烧提纯石英的方法,将石英原矿经磨矿,磁选除杂,盐酸溶液酸洗,浮选处理后,再与氯化剂混合,在850~950℃下焙烧5~9h,焙烧完成后,进行水淬处理,最后进行热压酸浸处理,使石英砂的纯度获得了大幅度的提高。但是该方法依然存在有步骤多,反应条件苛刻,时间长,能耗高,产量小,成本高等问题。

技术实现要素:

4.为了解决上述问题,本发明提供一种利用微波加热氯化焙烧提纯石英砂的方法,采用微波加热氯化焙烧提纯石英砂的方法来实现高效除杂。

5.本发明是通过以下技术方案实现的:

6.一种利用微波加热氯化焙烧提纯石英砂的方法,所述方法包括以下步骤:

7.(1)将石英矿石破碎筛分,得到石英砂;

8.(2)将所述石英砂与氯化物盐进行均匀混合,得到混合物;

9.(3)将所述混合物进行微波加热,然后保温,得到经微波处理后的石英砂;

10.(4)将经微波处理后的石英砂倒进水中进行水淬并在水中浸泡漂洗去除残余的氯化物盐后捞出;

11.(5)将步骤(4)获得的石英砂与酸性溶液混合进行酸浸处理;

12.(6)将步骤(5)处理后的石英砂捞出,用水冲洗清洗至中性ph以后,烘干即得到提纯的石英砂。

13.进一步地,步骤(1)中,将经过挑选的石英矿石用机械方法破碎成适当尺度的石英砂。

14.进一步地,步骤(3)中,将上述混合物放进微波加热设备进行加热并保温一定时间。

15.进一步地,步骤(4)中,将样品取出立即倒进水中进行水淬,然后在水中浸泡一定时间溶解漂洗去除残余的氯化物盐后捞出。

16.进一步地,步骤(5)中,将石英砂与酸性溶液混合进行适当时间的酸浸处理。

17.其中,步骤(1)中,所述石英砂颗粒尺寸20-200目。

18.步骤(2)中,所述的氯化物盐是氯与一价金属或者氨形成的化合物。优选地,所述的氯化物盐是nh4cl,kcl或nacl。

19.步骤(3)中,所述微波加热温度是400-1000℃。

20.步骤(5)中,所述的酸性溶液为hno3、h2so4、hcl、hf、h3po4、ch3cooh和c2h2o4中的一种或者两种以上的混合物与水形成的酸液。酸液浓度可以依据实际情况进行调节:矿浆的固/液比依据情况进行调节。

21.本发明的有益效果在于:

22.微波具有选择性加热的特性,石英砂基体吸收微波能量的能力很弱,不能被微波有效加热,而石英砂内部的杂质相可以较好地吸收微波的能量,能够被快速地加热产生体积膨胀,由于热传导效应,与杂质相邻近的石英基体也会达到比较高的温度,而与杂质相距离较远的基体则维持在相对较低的温度,当杂质相邻近的石英基体温度超过石英相变点温度时,会发生相变,石英基体发生体积膨胀产生微裂纹,将杂质元素与杂质相暴露出来,如果是加热到相同的温度,采用微波加热,在杂质相和其相邻区域可以获得比基体更高的温度,产生更多的微裂纹,而采用传统的热传导加热,杂质相只能达到和石英基体相同的温度,只产生少量的微裂纹。氯化物盐被加热后会熔化或者气化,可以顺着微裂纹渗入到石英砂内部,与al等杂质元素发生化学反应,生成易于挥发的氯化物如alcl3等,并挥发到样品周围的气氛中随炉气排出。此外,体积比较大的杂质相,例如固体包裹体之类的杂质相,在接下来的酸浸处理中,可以和酸液进行化学反应,生成的产物溶于酸溶液中,最后通过清洗烘干去除。通过上述步骤,可以实现对石英砂中杂质,特别是用重点杂质元素al的超高效去除,al的含量通过一次提纯可以从738.8ppm降低到17.9ppm,去除率达到97.6%。

附图说明

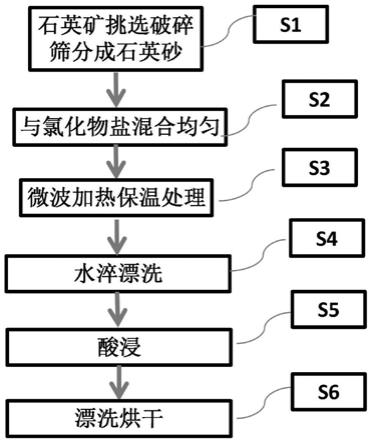

23.图1为本发明微波加热氯化焙烧提纯石英砂方法的工艺流程图。

具体实施方式

24.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

25.图1为本发明微波加热氯化焙烧提纯石英砂方法的工艺流程图。如图1所示,一种利用微波加热氯化焙烧提纯石英砂的方法,包括以下步骤:s1,石英矿挑选破碎筛分成石英砂;s2,将石英砂与氯化物盐混合均匀;s3,将石英砂与氯化物盐的混合物微波加热保温处理;s4,然后,进行水淬漂洗;s5,接着进行酸浸;s6,然后漂洗烘干,得到提纯后的石英砂。

26.本发明实施例和对比例中均采用相同的石英矿石,所述石英矿石杂质含量如下:

27.表1,石英岩矿石原料的杂质含量:(ppm)

[0028][0029]

实施例1

[0030]

将石英矿石用机械方法破碎筛分成20-200目大小的石英砂,取5克石英砂,按石英砂重量计,掺入2wt.%的nh4cl盐,均匀混合后放进陶瓷坩埚中;再和陶瓷坩埚一起放进微波加热设备中加热到900℃,保温2hr,随后将陶瓷坩埚从微波加热设备中取出后立即将石英砂倒进水中进行水淬,并在水中浸泡8hr漂洗去除残余的氯化物盐后捞出,然后放入由hf,hcl,hno3组成的混合酸液体(在混合酸液体中,hf浓度为1mol/l,hcl浓度为2mol/l,hno3浓度为2mol/l)中进行2hr酸浸,酸浸的液固比为10,再将上述步骤处理后的石英砂捞出,用水冲洗清洗至中性ph,烘干即得到提纯的石英砂。其化学成分如下表所示,al的去除率达到97.6%,总杂质去除率达到94.1%。

[0031]

表2,掺入2wt.%nh4cl微波除杂处理后,石英砂的杂质含量与去除率:

[0032][0033]

实施例2

[0034]

将石英矿石用机械方法破碎筛分成20-200目大小的石英砂,取5克石英砂,按石英砂重量计,掺入2wt.%的kcl盐,均匀混合后放进陶瓷坩埚中;再和陶瓷坩埚一起放进微波加热设备中加热到900℃,保温2hr,随后将陶瓷坩埚从微波加热设备中取出后立即将石英砂倒进水中进行水淬,并在水中浸泡8hr漂洗去除残余的氯化物盐后捞出,然后放入由hf,hcl,hno3组成的混合酸液体(在混合酸液体中,hf浓度为1mol/l,hcl浓度为2mol/l,hno3浓度为2mol/l)中进行2hr酸浸,酸浸的液固比为10,再将上述步骤处理后的石英砂捞出,用水冲洗清洗至中性ph,烘干即得到提纯的石英砂。其化学成分如下表所示,al的去除率达到96.5%,总杂质去除率达到90.0%

[0035]

表3,掺入2wt.%kcl微波除杂处理后,石英砂的杂质含量与去除率:

[0036][0037]

实施例3

[0038]

将石英矿石用机械方法破碎筛分成20-200目大小的石英砂,取5克石英砂,按石英砂重量计,掺入1.5wt.%的nacl盐,均匀混合后放进陶瓷坩埚中;再和陶瓷坩埚一起放进微波加热设备中加热到900℃,保温2hr,随后将陶瓷坩埚从微波加热设备中取出后立即将石英砂倒进水中进行水淬,并在水中浸泡8hr漂洗去除残余的氯化物盐后捞出,然后放入由

hf,hcl,hno3组成的混合酸液体(在混合酸液体中,hf浓度为1mol/l,hcl浓度为2mol/l,hno3浓度为2mol/l)中进行2hr酸浸,酸浸的液固比为10,再将上述步骤处理后的石英砂捞出,用水冲洗清洗至中性ph,烘干即得到提纯的石英砂。其化学成分如下表所示,al的去除率达到96.5%,总杂质去除率达到90.0%

[0039]

表4,掺入1.5wt.%nacl微波除杂处理后,石英砂的杂质含量与去除率:

[0040][0041]

对比例1

[0042]

将石英矿石用机械方法破碎筛分成20-200目大小的石英砂,取5克石英砂放进陶瓷坩埚中;再和陶瓷坩埚一起放进微波加热设备中加热到900℃,保温2hr,随后将陶瓷坩埚从微波加热设备中取出后立即将石英砂倒进水中进行水淬,并在水中浸泡8hr后捞出,然后放入由hf,hcl,hno3组成的混合酸液体(在混合酸液体中,hf浓度为1mol/l,hcl浓度为2mol/l,hno3浓度为2mol/l)中进行2hr酸浸,酸浸的液固比为10,再将上述步骤处理后的石英砂捞出,用水冲洗清洗至中性ph,烘干即得到提纯的石英砂。其化学成分如下表所示,残余有66.1ppm的al,al的去除率为91.1%,总杂质去除率为87.5%。

[0043]

表5,不掺入氯化物盐微波除杂处理后,石英砂的杂质含量与去除率:

[0044][0045]

对比例2

[0046]

将石英矿石用机械方法破碎筛分成20-200目大小的石英砂,取5克石英砂,按石英砂重量计,掺入2wt.%的nh4cl盐,均匀混合后放进陶瓷坩埚中;再和陶瓷坩埚一起放进普通电阻加热设备中加热到900℃,保温2hr,随后将陶瓷坩埚从微波加热设备中取出后立即将石英砂倒进水中进行水淬,并在水中浸泡8hr漂洗去除残余的氯化物盐后捞出,然后放入由hf,hcl,hno3组成的混合酸液体(在混合酸液体中,hf浓度为1mol/l,hcl浓度为2mol/l,hno3浓度为2mol/l)中进行2hr酸浸,酸浸的液固比为10,再将上述步骤处理后的石英砂捞出,用水冲洗清洗至中性ph,烘干即得到提纯的石英砂。其化学成分如下表所示,残余有41.6ppm的al,al的去除率为94.4%,总杂质去除率为92.8%。

[0047]

表2,掺入2wt.%nh4cl电阻加热除杂处理后,石英砂的杂质含量与去除率:

[0048][0049]

综上所述,采用氯化物盐对石英砂进行混合掺杂,然后采用微波对混合物加热处理并且保温,再水淬漂洗以后采用酸浸处理,可以获得很高的重点杂质元素al的去除率,可

以从原料的738.8ppm降低到17.9ppm的水平,接近电子级超高纯石英砂需要的水平。

[0050]

以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1