一种用于铂金管均匀降温的装置和方法与流程

1.本发明属于基板玻璃制造技术领域,具体属于一种用于铂金管均匀降温的装置和方法。

背景技术:

2.铂金通道是基板玻璃生产制造过程中的关键装备之一。玻璃配合料通过熔窑熔化作用转化为高温熔融的玻璃液,再依次经过铂金通道的升温、澄清、一次降温、搅拌、二次降温和供料等多个工艺阶段,最终形成高质量玻璃熔液均匀流入成型区域,保障稳定均匀的溢流和下拉工艺过程。随着基板玻璃制造技术的不断发展,高世代大流量通道装备能力要求也随之不断提升,相较于澄清、搅拌以及供料能力,降温能力也是设计一条线体需要考虑的关键。由于空间布局、成本以及双重工艺等系列原因,降温段的长度和固定模式的保温结构的设计调整均存在一定的局限性,需要针对空管升温阶段和正常生产阶段分别保证升温能力和降温能力双向能力的兼顾,因此降温段在实际运行过程中在温度控制方面存在较小的可控区间。从结构设计角度考虑,单独确保两个相反工艺其中之一,是很容易实现的,但需要同时满足这两种功能,传统的固定结构形式是无法实现的,在一些优化设计方面考虑过内部砖结构的鼓风腔体,基本可以实现两者的兼顾,但在保温性能方面由于其与外部相通的空腔体,保温能力仍旧存在不足。

技术实现要素:

3.为了解决现有技术中存在的问题,本发明提供一种用于铂金管均匀降温的装置和方法,通过一种内嵌式螺旋细管结构结合不同的冷却方案共同作用实现。

4.为实现上述目的,本发明提供如下技术方案:

5.一种用于铂金管均匀降温的装置,包括螺旋式冷却管;

6.所述螺旋式冷却管套设在铂金本体的外侧,所述螺旋式冷却管设置在铂金本体上液位管的后端;

7.所述螺旋式冷却管和铂金本体之间设置有隔热缓冲层,所述螺旋式冷却管上设置有冷却入口和冷却出口;

8.所述螺旋式冷却管的外侧设置有耐火材料,所述耐火材料和隔热缓冲层之间形成内嵌式填充空间,内嵌式填充空间通过浆料进行灌装填充,进行螺旋冷却管的固定和密封。

9.优选的,所述隔热缓冲层采用氧化锆制成。

10.优选的,所述隔热缓冲层包括两个半圆环砖,两个半圆环砖设置在铂金本体的两侧进行固定。

11.优选的,所述螺旋式冷却管采用ptrh5材料制成。

12.优选的,所述冷却入口和冷却出口上均设置有流量计和热电偶。

13.优选的,所述隔热缓冲层的厚度为15mm至30mm。

14.优选的,所述螺旋式冷却管内的冷却介质为冷却风或冷却液。

15.优选的,所述内嵌式填充空间通过氧化铝稀浆料进行灌装填充。

16.一种用于铂金管均匀降温的方法,基于上述任意一项所述的一种用于铂金管均匀降温的装置,包括以下过程,

17.螺旋式冷却管的冷却入口稳定输入冷却介质,根据冷却量级选用不同的冷却方式,依据冷却出口的温度,调整冷却入口的流量和温度,实时反馈冷却状态同步控制冷却强度。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明提供一种用于铂金管均匀降温的装置通过由内至外依次设置的隔热缓冲层、螺旋冷却管、内嵌式填充空间和耐火材料。螺旋式冷却管的内部高温部分采用铂金管支撑,冷却结构主要用于一次降温区域,即冷却结构从液位管的后端开始,本发明从实用性角度出发,可以实现变量调整的冷却能力以及初期可靠的保温作用,最终满足大流量工艺能力装备设计要求。

附图说明

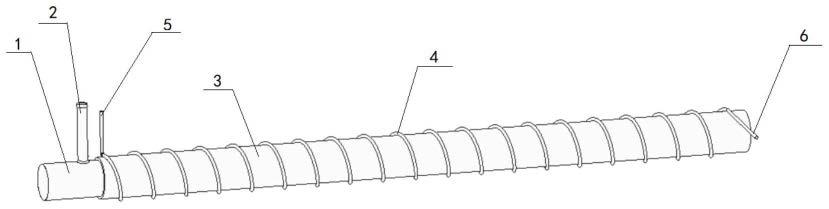

20.图1为一种用于铂金管均匀降温的装置示意图;

21.图2为一种用于铂金管均匀降温的装置结构截面示意图。

22.附图中:铂金本体1;液位管2;隔热缓冲层3;螺旋式冷却管4;冷却入口5;冷却出口6;耐火材料7;内嵌式填充空间8。

具体实施方式

23.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

24.实施例

25.本发明的一种用于铂金管均匀降温的装置,包括铂金本体1、液位管2、隔热缓冲层3、螺旋式冷却管4、冷却入口5、冷却出口6、耐火材料7和内嵌式填充空间8。

26.如图1所示,铂金本体1为铂金通道的主要区段之一,主要承担降温的功能,分别位于搅拌槽前部和供料前部,主要目的均是将前端工艺的温度通过散热使温度降至后区工序,该段本体为本发明的主要作用区域。

27.液位管2为铂金本体入口端垂直分布的细管结构,主要是对内部玻璃液位高度进行测量的端口,该结构主要用于一次降温区域,在该区域安装冷却结构时,需要考虑液位管2的实际位置,即冷却结构从液位管2的后端开始;

28.隔热缓冲层3是本发明中的最内层结构,其主要起到对外部冷却的缓冲作用,使得温度变化缓慢进行,而不是急性大幅的变化。隔热缓冲层3采用氧化锆空心球砖制成,其形状为两个半圆的环砖左右对接而成,并且隔热缓冲层3的厚度设计为15mm至30mm的范围,主要根据内部玻璃流量的大小设计选用,流量为500至600kg/h,厚度采用30mm;流量为600至800kg/h,厚度采用25mm;流量为800至1000kg/h时,厚度采用20mm;流量为1000至1300kg/h,厚度采用15mm。

29.螺旋式冷却管4属本发明的核心部件,其采用螺旋缠绕的形式按照一定规律均匀分布于隔热缓冲层3的外表面,该螺旋式冷却管采用ptrh5材料制成,可承受1600℃高温不

变形;尺寸方面外径为10mm,内径为8mm,围绕隔热缓冲层3的外表面所绕制的节距n是决定降温效率的重要参数,结合降温段本体1的长度h,可计算出内部的绕制总长度l=(h/n)*sqrt((πd)2+n2),其中d为隔热缓冲层3的外径。根据热能平衡可计算出不同工艺条件下的绕制参数。

30.螺旋式冷却管4的两端分别设置有入口端5和出口端6,分别通过管道引至冷却阀门处,通过在入口端5和出口端6分别安装流量计和热电偶,对回路冷却的温度和程度进行实时跟踪和调整,并将整套系统引入到dcs控制系统,实现在线跟踪与自动反馈系统。

31.如图2所示,耐火材料7安装于铂金本体及冷却系统的外围,属于基板玻璃铂金通道的固有结构,根据内部和外部功能需要,可对耐火材料7进行不同形状的设计和调整,其主要承担针对内部铂金密封和保护的作用。

32.内嵌式填充空间8位于耐火材料7与隔热缓冲层3之间,待螺旋式冷却管4安装完成后,针对该空间的间隙区域,通过氧化铝稀浆料进行灌装填充,确保该螺旋冷却管4的固定和充分密封。

33.综上所述的本发明核心部分为螺旋冷却管4以及内部隔热缓冲层3所构成的针对铂金管内部玻璃熔液的均匀冷却,并且通过调整流量和冷却材料来调节冷却能力,实现了在有限的距离内的快速可调式的冷却降温目的。

34.本发明的一种用于铂金管均匀降温的方法,通过设置于铂金管体外部的螺旋管结构,使冷却风或冷却水匀速通过其中,通过热传导的方式实现对铂金管内部玻璃液的均匀降温控制,同时采用一体式浇筑方式将冷却管密封且固定于铂金外围耐材之中,形成系统稳定的整体结构。

技术特征:

1.一种用于铂金管均匀降温的装置,其特征在于,包括螺旋式冷却管(4);所述螺旋式冷却管(4)套设在铂金本体(1)的外侧,所述螺旋式冷却管(4)设置在铂金本体(1)上液位管(2)的后端;所述螺旋式冷却管(4)和铂金本体(1)之间设置有隔热缓冲层(3),所述螺旋式冷却管(4)上设置有冷却入口(5)和冷却出口(6);所述螺旋式冷却管(4)的外侧设置有耐火材料(7),所述耐火材料(7)和隔热缓冲层(3)之间形成内嵌式填充空间(8),内嵌式填充空间(8)通过浆料进行灌装填充,进行螺旋冷却管(4)的固定和密封。2.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述隔热缓冲层(3)采用氧化锆制成。3.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述隔热缓冲层(3)包括两个半圆环砖,两个半圆环砖设置在铂金本体(1)的两侧进行固定。4.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述螺旋式冷却管(4)采用ptrh5材料制成。5.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述冷却入口(5)和冷却出口(6)上均设置有流量计和热电偶。6.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述隔热缓冲层(3)的厚度为15mm至30mm。7.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述螺旋式冷却管(4)内的冷却介质为冷却风或冷却液。8.根据权利要求1所述的一种用于铂金管均匀降温的装置,其特征在于,所述内嵌式填充空间(8)通过氧化铝稀浆料进行灌装填充。9.一种用于铂金管均匀降温的方法,其特征在于,基于权利要求1至8任意一项所述的一种用于铂金管均匀降温的装置,包括以下过程,螺旋式冷却管(4)的冷却入口(5)稳定输入冷却介质,根据冷却量级选用不同的冷却方式,依据冷却出口(6)的温度,调整冷却入口(5)的流量和温度,实时反馈冷却状态同步控制冷却强度。

技术总结

本发明公开了一种用于铂金管均匀降温的装置和方法,包括螺旋式冷却管;螺旋式冷却管套设在铂金本体的外侧,螺旋式冷却管设置在铂金本体上液位管的后端;螺旋式冷却管和铂金本体之间设置有隔热缓冲层,螺旋式冷却管上设置有冷却入口和冷却出口;螺旋式冷却管的外侧设置有耐火材料,耐火材料和隔热缓冲层之间形成内嵌式填充空间,内嵌式填充空间通过浆料进行灌装填充,进行螺旋冷却管的固定和密封。螺旋式冷却管的冷却入口稳定输入冷却介质,根据冷却量级选用不同的冷却方式,依据冷却出口的温度,调整冷却入口的流量和温度,实时反馈冷却状态同步控制冷却强度。状态同步控制冷却强度。状态同步控制冷却强度。

技术研发人员:王答成 王梦龙 杨威 陈建国

受保护的技术使用者:彩虹显示器件股份有限公司

技术研发日:2022.02.24

技术公布日:2022/6/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1