一种工业级硫酸锰提纯生产电池级硫酸锰的方法与流程

1.本发明涉及化工生产技术领域,具体是指一种工业级硫酸锰提纯生产电池级硫酸锰的方法。

背景技术:

2.目前沉淀法生产电池级硫酸锰,产品质量不稳定,无法完全分离钠、钾、铷等碱金属。钙、镁离子氟化沉淀分离成本高;萃取法生产电池级硫酸锰分离碱金属钠、钾、铷等碱金属较好,但采用钠离子交换全萃锰,生产成本高,由于萃取剂价格高,萃取设备规模庞大,废水量大,大规模生产受制约,。致使萃取法生产电池级硫酸锰生产投资大生产成本高,对环境污染严重。

3.锂离子电池作为新一代环保、高性能电池,已成为电池产业发展的重点方向之一。锂电池主要由正极材料、负极材料、隔膜和电解液等构成,而锂电池正极材料是其核心关键材料。在锂电池原材料构成成本中,正极材料占制造成本的40%以上,并且正极材料是电池中锂离子之源,其性能直接影响了锂电池的各项性能指标,所以锂电池正极材料在锂电池中占据核心地位,是锂电池中最关键的功能材料。正极材料的选择和质量直接决定锂电池的性能与价格,因此廉价、高性能的正极材料的研究一直是锂电池行业发展的重点。

4.电池级高纯一水硫酸锰主要应用于锂电池正极三元材料(镍钴锰酸锂)的前驱体。由于钾、钠、钙、镁等杂质对锂电池容量及循环性能会产生较大的影响。因此,电池级一水硫酸锰对杂质含量要求非常严格。尤其必须控制锂离子电池影响较大的钾、钠、钙、镁等杂质的含量在很低的水平。

5.目前国内有些公司在锰矿石用硫酸浸取后的硫酸锰溶液中加入硫化锰除重金属、然后加入mnf2,除钙、镁杂质,使钙、镁、重金属杂质含量低于50ppm;但是钾钠铷铯等碱金属无法去除干净,达不到电池级硫酸锰标准要求;

6.广东某公司以电解锰和工业硫酸为原料所制得的硫酸锰溶液,加入除杂剂bas除重金属杂质,加入石灰石调节ph值除铁杂质,加入mnf2除钙、镁杂质,最后制备得到的该一水合硫酸锰的纯度以质量百分比计为99.9997%,铅、镉、钴、铁、锌等杂质的含量均《5ppm;但是目前电解金属锰价格3.8-4.2万元/吨,电池级硫酸锰1万元/吨,电池级硫酸锰含锰32.5%,不算电解锰硫酸溶解成本,仅仅电解锰成本,每吨电池级硫酸锰成本就达到了1.3万元/吨,利用电解锰生产电池级硫酸锰,每生产一吨电池级硫酸锰就亏损0.3万,企业无法经营下去,还有由于加入氟化物会引入氟杂质,若氟的含量过高,达到1000ppm级别就会对设备有腐蚀影响,给生产带来诸多不便。

7.国内还有的公司采用萃取法,包括v10(新葵酸)272等萃取剂,虽然产品达到电池级硫酸锰标准,但由于萃取需要等摩尔钠离子交换,产生大量硫酸钠废水需要治理,高纯硫酸锰反萃液还得除油,加上萃取设备占地面积大,由于以上原因致使电池级硫酸锰生产成本也很高,生产规模无法扩大,同时污染严重;为了寻求低成本,质量稳定的绿色电池级硫酸锰生产工艺,克服上述技术问题,本发明提供一种电池级高纯一水硫酸锰方法含量均在

50ppm以下,重金属杂质的含量在ppm以下,铁杂质的含量在5ppm以下,氟杂质的含量在l00ppm以下。

技术实现要素:

8.本发明的目的在于提供一种工业级硫酸锰提纯生产电池级硫酸锰,以解决上述背景技术中提出的问题。

9.为解决上述技术问题,本发明提供的技术方案为:一种工业级硫酸锰提纯生产电池级硫酸锰的方法,具体包括以下步骤:

10.1)用工业级硫酸锰1-5倍重量的工业水常温溶解工业级硫酸锰和3-10%氧化锰矿混合溶解;

11.2)溶解后的硫酸锰溶液用硫化钡/硫化铵和sdd在60-90℃反应30-180min除重金属,然后加入氟硅酸钠除钙,反应120min后,静置/冷却到溶液温度小于70℃,加入聚丙烯酰胺絮凝,然后用800-1000目得压滤机过滤;

12.3)过滤后得溶液再搅拌的情况下,加碳酸氢铵反应沉淀碳酸锰;控制反应温度≤10℃、ph值6.8-7.4之间,加完碳酸氢铵后继续反应30-120min然后固液分离;

13.4)对分离碳酸锰后的溶液加热至100℃,搅拌反应2-4小时沉淀碱式碳酸镁,然后过滤分离碱式碳酸镁,除镁后的液体通过mvr蒸发结晶回收硫酸铵。

14.本发明优点在于:工艺简单,投资小,工艺及产品质量稳定,具体表现为以下几点:

15.1)采用氧化锰矿深度氧化铁离子,不仅可以深度除铁还可以起到吸附其他重金属离子的作用,根据实验分析数据,用氧化锰矿深度除铁的同时对铅、钼、铬等难分离重金属也有较好辅助作用;

16.2)采用氧化锰矿作为氧化剂可以节约双氧水,进而节约生产成本;

17.3)采用氟硅酸钠选择性沉钙,比用氟化铵或氟化锰同时沉淀钙镁可以节约大量的氟盐原料(因为工业级硫酸锰里面镁离子比钙离子含量高5-8倍,所以选择性沉钙而不沉镁,消耗得氟盐就较少),所以成本较低,产生的含氟废料也较少,从而减轻了氟化物肥料对环境的污染,

18.4)除重金属和钙后的硫酸锰溶液,采用碳酸氢铵沉淀法分离钠、钾、镁,钠、钾碳酸盐不生成沉淀所以可以实现沉锰分离钠、钾,而镁会与碳酸氢铵反应生产碳酸氢镁溶于水,也不会沉淀,所以也可以实现锰与镁分离;

19.5)萃取法电池级硫酸锰也是基于钠、钾、镁不被萃取而与之分离的原理,但工艺设备庞大,投资高,产生的废水量大无法回收污染环境;

20.6)本工艺与常规沉淀法比有工艺质量稳定,钾、钠、铷分离彻底,钙镁沉淀成本低等优势;与萃取法比较有投资小,占地面少,没有废水产生,工艺简单等优势。

附图说明

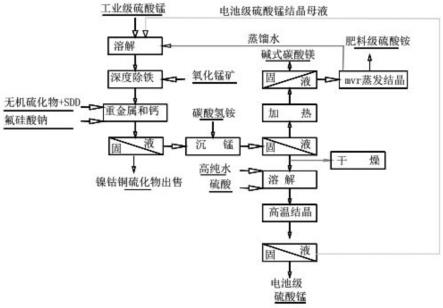

21.图1是本发明一种工业级硫酸锰提纯生产电池级硫酸锰的方法的工艺流程图。

具体实施方式

22.下面用具体实施例说明本发明,并不是对本发明的限制。

23.实施例

24.一种工业级硫酸锰提纯生产电池级硫酸锰的方法,具体包括以下步骤:

25.1)用工业级硫酸锰1-5倍重量的工业水常温溶解工业级硫酸锰和3-10%氧化锰矿混合溶解;

26.2)溶解后的硫酸锰溶液用硫化钡/硫化铵和sdd在60-90℃反应30-180min除重金属,然后加入氟硅酸钠除钙,反应120min后,静置/冷却到溶液温度小于70℃,加入聚丙烯酰胺絮凝,然后用800-1000目得压滤机过滤;

27.3)过滤后得溶液再搅拌的情况下,加碳酸氢铵反应沉淀碳酸锰;控制反应温度≤10℃、ph值6.8-7.4之间,加完碳酸氢铵后继续反应30-120min然后固液分离;

28.4)对分离碳酸锰后的溶液加热至100℃,搅拌反应2-4小时沉淀碱式碳酸镁,然后过滤分离碱式碳酸镁,除镁后的液体通过mvr蒸发结晶回收硫酸铵。

29.本发明在具体实施时,原料如下

30.序号原辅材料名称吨产品消耗备注1工业级硫酸锰1.05吨/吨产品收率98%2氟硅酸钠5.5公斤过量350%3硫化钡10公斤过量120%4聚丙烯酰胺1公斤 5碳酸氢铵1.05吨过量112%6硫酸0.6吨过量110%

31.本发明在实施时,高纯碳酸锰与硫酸反应生产电池级硫酸锰;也可以通过热解生产高纯电磁级四氧化三锰或电池级四氧化三锰;

32.本工艺技术与目前普遍成熟的工业级硫酸锰生产工艺衔接电池级一水硫酸锰的锰含量非常高,钾、钠、钙、镁和重金属等杂质含量都低于目前国家标准,而且,氟含量控制在5oppm以下,能满足锂离子电池正极材料的需要。

33.本发明提供的电池级高纯一水硫酸锰中锰含量在32.5%以上,钾、钠、钙、镁杂质的含量均在30ppm以下,重金属杂质的含量在3-5ppm以下,铁杂质的含量在1ppm以下,氟杂质含量均在50ppm以下。

34.所述高纯一水硫酸锰中锰含量为32.0-32.35%,钾、钠、钙、镁杂质含量为3-50ppm,重金属杂质的含量为5-10ppm,铁杂质的含量为0-5ppm,氟杂质的含量为50-80ppm;

35.本发明的制作方法经过些许改变可用于生产电池级高纯一水硫酸锰:该制备方法包具体括如下步骤:

36.1)用工业级硫酸锰1-5倍重量的工业水常温溶解工业级硫酸锰+3-10%氧化锰矿混合溶解;

37.2)溶解后的硫酸锰溶液用硫化钡(或硫化铵)+sdd在60-90℃反应0-180min除重金属,然后加入氟硅酸钠除钙,反应120min后,静置(或冷却)到溶液温度小于70℃,加入聚丙烯酰胺絮凝,然后用800-1000目得压滤机过滤;

38.3)过滤后得溶液再搅拌的情况下,加碳酸氢铵反应沉淀碳酸锰;控制终点反应温度≤10℃、ph值7.2-7.4之间,加完碳酸氢铵后继续搅拌30-120min然后固液分离;

39.4)分离碳酸锰后的溶液含有较多的镁离子,需要加热至100℃搅拌反应2-4小时沉

淀碱式碳酸镁,然后过滤分离碱式碳酸镁,除镁后的液体通过mvr蒸发结晶回收硫酸铵。

40.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1