一种高倍率长循环多孔球型的碳负极材料及其制备方法与流程

1.本发明涉及锂离子电池负极材料技术领域,尤其涉及一种高倍率长循环多孔球型的碳负极材料及其制备方法。

背景技术:

2.目前,作为锂离子电池负极材料有以下几种:石墨化碳材料、无定形碳材料、氮化物、硅基材料、锡基材料、新型合金等。这类材料嵌脱锂过程中的体积膨胀基本在9%-13%,适合锂的嵌入脱嵌;充放电比容量可达300mah/g以上,充放电效率在90%以上,不可逆容量低于50mah/g;锂在石墨中脱嵌反应发生在0~0.25v左右(vs.li+/li),具有良好的充放电电位平台,表现出较高的库仑效率和优良的可逆容量。

3.石墨具有六边形的层状晶体结构,每层中碳原子以σ键和π键相连,而层层之间又靠范德华力相结合,这种层间力作用小且层间距较大(0.3354nm)结构,使得一些原子、基团或离子容易插入层间形成石墨层间化合物(gics),因此作为负极材料具有很高的比能量,同时具有良好的导电性,结晶度高,成本低,理论嵌锂容量高,充放电电位低且平坦。但是,石墨也存在一些缺点,如与电解液相容性差,充放电效率偏低,不适合大电流充放电,循环稳定性差。随着人们对纯电动汽车和混合动力汽车的需求日益增加,在追求锂电池的高容量性能的同时,也对快充性能提出了极高的要求。因此,开发一种高倍率、长循环的高倍率长循环多孔球型的碳负极材料极为重要。

技术实现要素:

4.为了克服现有技术的不足,本发明目的之一提供一种高倍率长循环多孔球型的碳负极材料,其具有优异的倍率性能和循环性能。

5.本发明的目的之二提供一种上述高倍率长循环多孔球型的碳负极材料的制备方法。

6.本发明目的之一采用如下技术方案实现:

7.一种高倍率长循环多孔球型的碳负极材料的制备方法,包括如下制备步骤:

8.s1:将致孔剂与包覆剂在高速融合机中进行融合,得到物料a;该步骤利用外在的机械力,使体积较小的碳酸钙完全镶嵌在体积较大的包覆剂沥青上,使两种物质完全融合在一起,并且可通过控制碳酸钙的添加比例控制目标产物孔径的尺寸大小;

9.s2:将物料a与石墨材料在混合机中混合均匀,得到物料b;该步骤使物料a和常规石墨材料能够在机械力作用下充分混合均匀,以便于后续步骤的热处理;

10.s3:将物料b装入碳化设备中,再放入箱式加热炉中进行热处理,得到物料c;该步骤的目的是将物料a能够软化后,液化均匀包覆在常规石墨材料表面,在高温作用下炭化,形成类似鸡蛋的核-壳结构,内核是常规石墨材料,外壳是炭化后的软炭结构;

11.s4:将物料c用解聚设备进行解聚,打磨去除颗粒间表面粘接不完全的颗粒,同时对整个颗粒表面进行打磨类球化处理,使其圆润化,得到物料d;

12.s5:使用溶解剂去除物料d中的致孔剂,经过滤、干燥、筛分后,得到高倍率长循环多孔球型的碳负极材料。该步骤通过溶解剂的作用,去除均匀分布在石墨材料表面的致孔剂,使其在石墨材料表面形成介孔。

13.常规的石墨负极材料与电解液相容性差,充放电倍率性能较差,不适合大电流充放电,循环稳定性差,结构易破损。

14.本发明的制备方法所得的石墨负极材料为多孔的球形片层核-壳结构,其表面规整,可以减少在充电过程中,电极表面副反应的发生,减少sei膜的生成,提高与电解液相溶性,从而降低第一次充电过程中的库仑损失,多孔球形结构使li

+

可以从球的各个方面插入和脱嵌,解决了石墨类材料由于各向异性过高引起的石墨片层溶胀、塌陷和不能快速大电流充放电的问题。

15.进一步地,在步骤s1中,致孔剂与包覆剂的质量比为(5-7):(90-95)。优选地,致孔剂与包覆剂的质量比为(6-7):(90-93);进一步优选地,所述致孔剂与所述包覆剂的质量比为7:93。

16.进一步地,所述致孔剂为但不限于纳米级的碳酸钙;所述包覆剂为但不限于微米级的沥青。

17.进一步地,在步骤s1中,高速融合机的操作参数为转速400r/min-600r/min,混合时间30min-40min。优选地,高速融合机的操作参数为转速600r/min,混合时间30min。

18.进一步地,在步骤s2中,物料a与石墨材料的质量比为(10-12):(85-90)。优选地,物料a与石墨材料的质量比为(10-11):(87-90);进一步优选地,所述物料a与石墨材料的质量比为11:89。

19.进一步地,在步骤s2中,混合机为v型混批机,混合时间为50min-60min。优选地,混合时间为50min。

20.进一步地,在步骤s3中,碳化设备为炭化坩埚,箱式加热炉按照升温曲线进行升温,升温曲线为:(1)第一升温阶梯:室温-300℃,3℃/min,90min;(2)第二升温阶梯:300℃,保温120min;(3)第三升温阶梯:300℃-850℃,2.5℃/min,150min;(4)第四升温阶梯:850℃,保温120min;(5)第五升温阶梯:850℃-室温。步骤s3通过升温曲线进行热处理,能够使物料a软化后稳定,且依靠分子间作用力和物料a自身重量,均匀包覆在石墨材料表面。

21.进一步地,在步骤s4中,解聚设备为vc100,转速为600r/min-700r/min,时间为12min-15min。优选地,转速为700r/min,时间为12min。

22.进一步地,在步骤s5中,溶解剂为但不限于hcl溶液,其他酸性物质同样有这样的效果。其中,hcl溶液为市售的1m hcl。

23.本发明目的之二采用如下技术方案实现:

24.一种高倍率长循环多孔球型的碳负极材料,所述碳负极材料使用上述所述的制备方法制得,所述碳负极材料为具有相互连接的介孔的多孔球形的核-壳结构,其介孔的孔径为40nm~50nm。

25.相比现有技术,本发明的有益效果在于:

26.本发明的制备方法所得的石墨负极材料为多孔的球形片层核-壳结构,其表面规整,可以减少在充电过程中,电极表面副反应的发生,减少sei膜的生成,提高与电解液相溶性,从而降低第一次充电过程中的库仑损失,多孔球形结构使li

+

可以从球的各个方面插入

和脱嵌,解决了石墨类材料由于各向异性过高引起的石墨片层溶胀、塌陷和不能快速大电流充放电的问题。

27.本发明的制备方法所得的石墨负极材料具有相互连接的介孔结构,晶体结构由高度无序区域和有序的石墨化区域两部分组成,外壳高度无序区域层间距较大,有利于li

+

的嵌入和脱出;内核石墨化区域具有良好的电子传导性,介孔结构可以缩短li

+

扩散路径,有利于非水电解质的浸润尺寸,具有优异的倍率性能和循环性能,可控的多孔球形化可增加材料各向同性,有效提高材料堆积密度,从而增大电池的充放电容量,减小内阻,降低极化损失,延长电池的循环寿命,提高锂离子电池的利用率。

附图说明

28.图1为本发明实施例1的碳负极材料的扫描电镜图。

具体实施方式

29.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

30.实施例1

31.一种碳负极材料的制备方法包括如下制备步骤:

32.s1:将质量比为7:93的纳米级的碳酸钙与微米级的沥青在高速融合机中进行融合,转速600r/min,混合时间30min,得到物料a;

33.s2:将质量比为11:89的物料a与石墨材料在v型混批机中混合均匀,混合时间为50min,得到物料b;

34.s3:将物料b装入炭化坩埚中,再放入箱式加热炉中按照升温曲线进行升温热处理,得到物料c;其中,升温曲线为:(1)第一升温阶梯:室温-300℃,3℃/min,90min;(2)第二升温阶梯:300℃,保温120min;(3)第三升温阶梯:300℃-850℃,2.5℃/min,150min;(4)第四升温阶梯:850℃,保温120min;(5)第五升温阶梯:850℃-室温;

35.s4:将物料c用解聚设备vc100进行解聚,打磨去除颗粒间表面粘接不完全的颗粒,同时对整个颗粒表面进行打磨类球化处理,使其圆润化,得到物料d;

36.s5:使用hcl溶液去除物料d中的碳酸钙,经过滤、干燥、筛分后,得到高倍率长循环多孔球型的碳负极材料,如图1所示的扫描电镜图。

37.实施例2

38.一种碳负极材料的制备方法包括如下制备步骤:

39.s1:将质量比为5:90的纳米级的碳酸钙与微米级的沥青在高速融合机中进行融合,转速600r/min,混合时间30min,得到物料a;

40.s2:将质量比为10:87的物料a与石墨材料在v型混批机中混合均匀,混合时间为50min,得到物料b;

41.s3:将物料b装入炭化坩埚中,再放入箱式加热炉中按照升温曲线进行升温热处理,得到物料c;其中,升温曲线为:(1)第一升温阶梯:室温-300℃,3℃/min,90min;(2)第二升温阶梯:300℃,保温120min;(3)第三升温阶梯:300℃-850℃,2.5℃/min,150min;(4)第四升温阶梯:850℃,保温120min;(5)第五升温阶梯:850℃-室温;

42.s4:将物料c用解聚设备vc100进行解聚,打磨去除颗粒间表面粘接不完全的颗粒,同时对整个颗粒表面进行打磨类球化处理,使其圆润化,得到物料d;

43.s5:使用hcl溶液去除物料d中的碳酸钙,经过滤、干燥、筛分后,得到高倍率长循环多孔球型的碳负极材料。

44.实施例3

45.一种碳负极材料的制备方法包括如下制备步骤:

46.s1:将质量比为7:95的纳米级的碳酸钙与微米级的沥青在高速融合机中进行融合,转速600r/min,混合时间30min,得到物料a;

47.s2:将质量比为12:90的物料a与石墨材料在v型混批机中混合均匀,混合时间为50min,得到物料b;

48.s3:将物料b装入炭化坩埚中,再放入箱式加热炉中按照升温曲线进行升温热处理,得到物料c;其中,升温曲线为:(1)第一升温阶梯:室温-300℃,3℃/min,90min;(2)第二升温阶梯:300℃,保温120min;(3)第三升温阶梯:300℃-850℃,2.5℃/min,150min;(4)第四升温阶梯:850℃,保温120min;(5)第五升温阶梯:850℃-室温;

49.s4:将物料c用解聚设备vc100进行解聚,打磨去除颗粒间表面粘接不完全的颗粒,同时对整个颗粒表面进行打磨类球化处理,使其圆润化,得到物料d;

50.s5:使用hcl溶液去除物料d中的碳酸钙,经过滤、干燥、筛分后,得到高倍率长循环多孔球型的碳负极材料。

51.对比例1

52.一种碳负极材料的制备方法包括如下制备步骤:

53.s1:将质量比为7:93的纳米级的碳酸钙与微米级的环氧树脂在高速融合机中进行融合,转速600r/min,混合时间30min,得到物料a;

54.s2:将质量比为11:89的物料a与石墨材料在v型混批机中混合均匀,混合时间为50min,得到物料b;

55.s3:将物料b装入炭化坩埚中,再放入箱式加热炉中按照升温曲线进行升温热处理,得到物料c;其中,升温曲线为:(1)第一升温阶梯:室温-300℃,3℃/min,90min;(2)第二升温阶梯:300℃,保温120min;(3)第三升温阶梯:300℃-850℃,2.5℃/min,150min;(4)第四升温阶梯:850℃,保温120min;(5)第五升温阶梯:850℃-室温;

56.s4:将物料c用解聚设备vc100进行解聚,打磨去除颗粒间表面粘接不完全的颗粒,同时对整个颗粒表面进行打磨类球化处理,使其圆润化,得到物料d;

57.s5:使用hcl溶液去除物料d中的碳酸钙,经过滤、干燥、筛分后,所得。

58.对比例2

59.一种碳负极材料的制备方法包括如下制备步骤:

60.s1:将质量比为7:93的纳米级的碳酸钙与微米级的沥青在高速融合机中进行融合,转速600r/min,混合时间30min,得到物料a;

61.s2:将质量比为11:89的物料a与石墨材料在v型混批机中混合均匀,混合时间为50min,得到物料b;

62.s3:将物料b装入炭化坩埚中,再放入箱式加热炉中进行升温热处理,得到物料c;其中,升温温度为室温-850℃,480min,降温为850℃-室温;

63.s4:将物料c用解聚设备vc100进行解聚,打磨去除颗粒间表面粘接不完全的颗粒,同时对整个颗粒表面进行打磨类球化处理,使其圆润化,得到物料d;

64.s5:使用hcl溶液去除物料d中的碳酸钙,经过滤、干燥、筛分后,所得。

65.性能测试

66.测试条件:取比较例及实施例制备的材料作为负极材料,与粘结剂聚偏二氟乙烯(pvdf)、导电剂(super-p)按照70:15:15的质量比混合,加入适量的n-甲基吡咯烷酮(nmp)作为溶剂调成浆料,涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;采用金属锂片作为对电极,使用1mol/l的lipf6三组分混合溶剂按ec:dmc:emc=1:1:1(v/v)混合的电解液,采用聚丙烯微孔膜为隔膜,在充满惰性气体手套箱中组装成cr2032型扣式电池。扣式电池的充放电测试在武汉市蓝电电子股份有限公司的电池测试系统上进行,在常温条件,进行恒流充放电,充放电电压限制在0.005~2v。

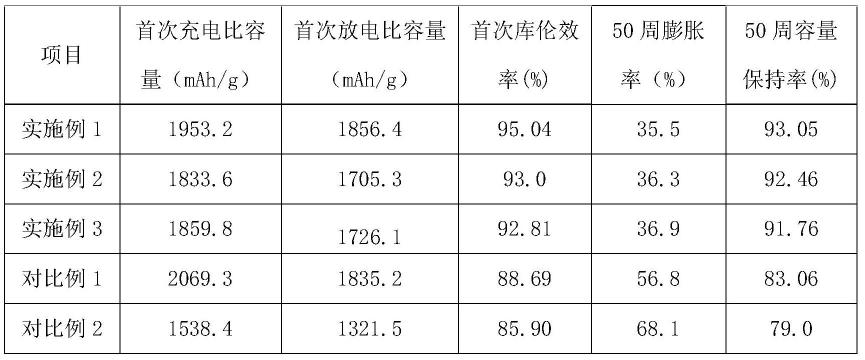

67.采用如下方法测试和计算材料体积膨胀率:膨胀率=(50周循环后极片厚度-循环前极片厚度)/(循环前极片厚度-铜箔厚度)*100%。测试结果如下表所示。

68.表1

[0069][0070]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1