一种改性废旧橡胶及其制备方法和水泥基复合材料

本发明涉及建筑材料,尤其涉及一种改性废旧橡胶及其制备方法和水泥基复合材料。

背景技术:

1、随着我国汽车等行业的飞速发展,我国每年消耗的橡胶量巨大,随之产生大量的废旧橡胶,传统处理方法主要是进行焚烧填埋,但会对环境造成严重污染,因此橡胶的回收再利用越来越受到关注。

2、目前,主要的回收再利用方法是对废旧橡胶进行改性后再利用,常用的表面改性方法有化学氧化法,如采用酸化的naclo溶液进行氧化处理,增加橡胶表面基团数量;接枝改性法,如采用极性单体马来酸酐在非隔氧条件下以过氧化苯甲酰为引发剂对废旧橡胶粉表面进行接枝改性,以接枝亲水基团;或辐照改性法;但是上述方法需要使用有机溶剂且工艺较为复杂,能耗高;而常规机械改性法是将废旧橡胶进行粉碎后再加入塑料或其他基体材料中,但是此方法会使得基体性能大幅度降低。

3、因此,如何简化废旧橡胶的改性工艺,同时使改性后的废旧橡胶制备得到的复合材料具有优异性能成为现有技术的难题。

技术实现思路

1、本发明的目的在于提供一种改性废旧橡胶及其制备方法和水泥基复合材料。本发明提供的制备方法简单,且制备的改性废旧橡胶在加入水泥基材后能在对水泥基材容重、导热性、流动性影响较小的情况下,提高水泥基材的力学性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种改性废旧橡胶的制备方法,包括如下步骤:

4、(1)对废旧橡胶颗粒进行微波加热,得到处理后橡胶;

5、(2)采用活性矿物微粉对所述步骤(1)得到的处理后橡胶进行覆盖,得到改性废旧橡胶。

6、优选地,所述步骤(1)中废旧橡胶颗粒的粒径为0.5~20mm。

7、优选地,所述步骤(1)中微波加热的功率为2.8kw~3.5kw,微波加热的频率为2ghz~2.5ghz。

8、优选地,所述步骤(1)中微波加热的时间为30min~60min。

9、优选地,所述步骤(2)中活性矿物微粉包括硅灰、矿粉、钢渣粉、粉煤灰、活性玻璃粉和矾土中的一种或多种。

10、优选地,所述步骤(2)中活性矿物微粉的粒径为50nm~2μm。

11、优选地,所述步骤(2)中活性矿物微粉和步骤(1)中废旧橡胶颗粒的质量比为(0.5~1):1。

12、本发明提供了上述技术方案所述制备方法制备的改性废旧橡胶。

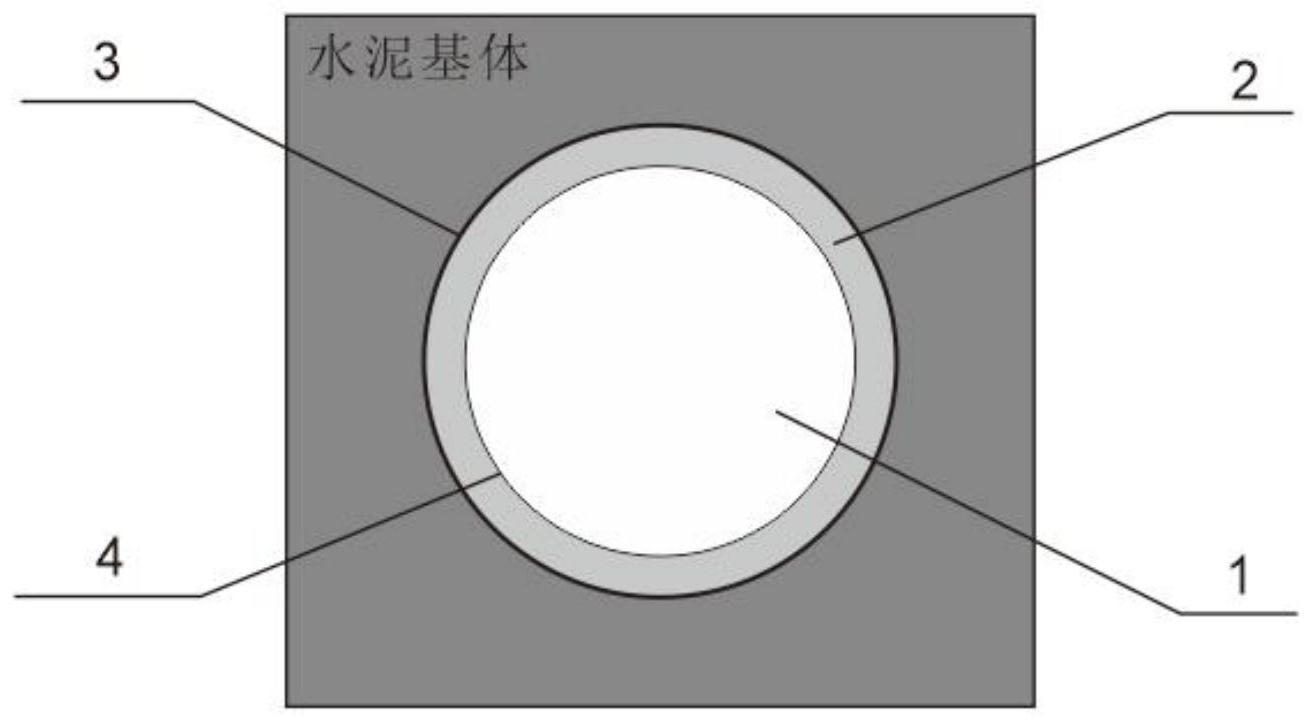

13、本发明还提供了一种水泥基复合材料,包括上述技术方案所述改性废旧橡胶、水泥、水和外加剂。

14、优选地,所述改性废旧橡胶、水泥、水和外加剂的质量比为(20~80):(20~45):(20~80):(0.1~0.5)。

15、本发明提供了一种改性废旧橡胶的制备方法,包括如下步骤:(1)对废旧橡胶颗粒进行微波加热,得到处理后橡胶;(2)采用活性矿物微粉对所述步骤(1)得到的处理后橡胶进行覆盖,得到改性废旧橡胶。本发明采用微波加热使废旧橡胶表面软化,然后再包裹活性矿物微粉,能够提高橡胶颗粒与水泥材料接触界面的黏着度,提高橡胶颗粒与水泥基材的兼容性,在对水泥材料的容重、导热性和流动性影响较小的情况下,提高水泥材料的力学性能;同时能够解决废旧橡胶的处理问题,更加绿色环保。实施例的结果显示,将本发明制备的改性废旧橡胶加入到水泥材料中,材料的容重为1.87g/cm3,扩展度为200mm,导热系数为0.47w/(m·k),抗折强度为10.33mpa,抗压强度为32.41mpa,与添加未改性废旧橡胶的水泥材料(容重为1.80g/cm3,扩展度为195mm,导热系数为0.78w/(m·k),抗折强度为8.06mpa,抗压强度为24.32mpa)相比,材料的容重、导热系数和扩展度改变不大,但抗折强度和抗压强度有较大提高。

技术特征:

1.一种改性废旧橡胶的制备方法,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中废旧橡胶颗粒的粒径为0.5~20mm。

3.根据权利要求1所述的制备方法,其特征在于,所述步骤(1)中微波加热的功率为2.8kw~3.5kw,微波加热的频率为2ghz~2.5ghz。

4.根据权利要求1或3所述的制备方法,其特征在于,所述步骤(1)中微波加热的时间为30min~60min。

5.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中活性矿物微粉包括硅灰、矿粉、钢渣粉、粉煤灰、活性玻璃粉和矾土中的一种或多种。

6.根据权利要求1或5所述的制备方法,其特征在于,所述步骤(2)中活性矿物微粉的粒径为50nm~2μm。

7.根据权利要求1所述的制备方法,其特征在于,所述步骤(2)中活性矿物微粉和步骤(1)中废旧橡胶颗粒的质量比为(0.5~1):1。

8.权利要求1~7任意一项所述制备方法制备的改性废旧橡胶。

9.一种水泥基复合材料,包括权利要求8所述改性废旧橡胶、水泥、水和外加剂。

10.根据权利要求9所述的水泥基复合材料,其特征在于,所述改性废旧橡胶、水泥、水和外加剂的质量比为(20~80):(20~45):(20~80):(0.1~0.5)。

技术总结

本发明提供了一种改性废旧橡胶及其制备方法和水泥基复合材料,属于建筑材料技术领域。本发明通过微波加热使废旧橡胶表面软化,然后附着活性矿物微粉,能够提高橡胶颗粒与水泥材料接触界面的黏着度,提高橡胶颗粒与水泥基材的兼容性问题,在对水泥材料的容重、导热性和流动性影响较小的情况下,提高水泥材料的力学性能;同时能够解决废旧橡胶的处理问题,更加绿色环保。实施例的结果显示,将本发明制备的改性废旧橡胶加入到水泥材料中,材料的容重为1.73~1.87g/cm<supgt;3</supgt;,扩展度为185~200mm,导热系数为0.47~0.52W/(m·k),抗折强度为9.76~10.33MPa,抗压强度为29.90~32.41MPa。

技术研发人员:贾援,孙丽丽,胡晨光,白瑞英,胡浩,李佳琪,刘刚,赵恩赐,侯洁婧,李方园

受保护的技术使用者:华北理工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!