一种高水含量尾矿固化用的胶凝材料的制作方法

1.本发明涉及尾矿固化领域,尤其涉及一种高水含量尾矿固化用的胶凝材料。

背景技术:

2.我国非煤矿山充填采矿工艺的实施过程中,充填材料占据了大部分成本。一般而言,在胶结充填采矿中,充填的成本占采矿总成本的20%~40%,而充填材料的成本高达充填成本的85%以上。因此,低成本高性能尾矿回填用胶固材料是矿山生产降本增效的重要一环。

3.尾矿是指在矿山的开发过程中,是在当时的经济技术条件下不能再分选的矿山固体废弃物,其一般堆放在开采矿山附近的尾矿坝(库)内。尾矿具有可利用性大、数量大、成本低和粒度细的特点,它属于一种复合型的硅酸盐、碳酸盐或氧化铝的复合矿物材料。目前,大多数矿山的填充要求为28d底层和中层填充材料抗压强度≥1mpa,顶层填充材料抗压强度≥2mpa。

4.目前的尾矿回填技术中应用较多的两种胶凝材料如下:1、水泥(普通硅酸盐水泥、硫铝酸盐水泥):水泥是应用最早和最普遍的充填胶结料,最大的问题是:为了低压泵送采用低浓度时会发生离析;提高其浓度,又导致流阻的加大,采用自流充填时,线程缩短,必须采用高压泵送,即称为膏体填充。膏体填充不仅仅是泵送技术问题,还涉及超细尾矿泥浆的浓密、脱水、上料与搅拌的特殊处理,整个充填系统的投资需要几千万到一个亿元左右,充填成本很高。以50%固含量的矿山尾泥为例,普硅水泥的添加量在尾泥量的15-25%,可以达到后期强度的要求,同时由于水量过大,后期可能出现块体收缩,难以置顶的问题。

5.2、高水材料:高水材料是中国矿业大学研发的一种充填材料,突出特点为:含水量高、凝固时间短、浆料不离析、很好地解决了充填浆料流动性与离析的矛盾,水灰比达到11:1。高水材料充填完全不同于水泥胶结,几种材料需要分别制浆、独立输送,进入井下后再混合充填。优点是制浆流动性好、易于输送、充填系统简单。以硫铝熟料和氧化钙做ab料、50%固含量的矿山尾泥为例,ab料的添加量在8-15%,可以达到1天强度1mpa、28天强度3mpa。但硫铝熟料的成本约为普硅水泥的3-4倍,同时配比要求严格、充填体强度和体积稳定性随尾矿成分变化会不稳定、充填成本很高。

技术实现要素:

6.为解决现有技术存在的问题,本发明提供一种成本低、强度和稳定性高、施工工艺简单的高含水量(水含量≥40%)尾矿固化填充用的胶凝材料。

7.为此,本发明采用以下技术方案:一种高水含量尾矿固化用胶凝材料,由以下重量份的组分经烘干、混合、研磨而成:

原状脱硫石膏

ꢀꢀꢀꢀꢀꢀꢀ

80-100份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-20份;铝酸钙渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-25份;碱性激发剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-5份;石膏改性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-1份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.2份;其中:所述石膏改性剂为十二水合硫酸铝钾、硫酸铝、硅酸钠、十二碳丁烯酸钾的混合物,其质量比为:1:(0.2-0.5):(1-1.5):(0-0.3);所述碱性激发剂为硅酸钠粉体、氢氧化钠和氧化钙的混合物,其质量比为1:2:10,所述硅酸钠粉体的模数为2.0-2.3。

8.上述原状脱硫石膏为表面含水率0-7%的二水未煅烧的脱硫石膏,其石膏含量≥85%,氯离子和氟离子总含量≤0.5%。

9.上述矿粉为28d活性指数≥95%的粒化高炉矿渣粉。

10.上述铝酸钙渣中,12cao

·

7al2o3≥80%,cao

·

al2o3≤5%,目数为325目,比表面积≥400

㎡

/kg。

11.上述减水剂为固体粉剂萘磺酸盐甲醛缩合物,粉剂有效固含量≥94%,减水率≥20%。

12.与现有技术相比,本发明具有以下有益效果:1. 本发明利用地质聚合物具有潜在活性的机理,结合优良的石膏改性剂,克服了水泥、高水材料的缺点,大幅度降低了矿山充填胶固材料充填系统的投入和充填成本,且对于含泥量高的超细尾矿基充填料仍然具有良好的胶结作用;2. 本发明选取二水石膏作为固水填料,有效提高了尾矿与胶凝材料混合物的悬浊稳定性,同时为铝酸钙渣的凝结提供caso4源,而且降低了胶凝材料成本;二水石膏在石膏改性剂的促进下,不断向短粗型石膏进行晶型转变,为固化体后期提供一定的强度。

13.选取的铝酸钙渣在石灰水的溶解下形成水化铝酸三钙,在石膏存在时,铝酸三钙开始水化生成高硫型水化硫酸钙:3cao

·

al2o3+3(caso4·

2h2o)+26h2o= 3cao

·

al2o3·

3caso4·

32h2o,生成的高硫型水化硫铝酸钙,又称钙矾石,是难溶于水的针状晶体。其强度很高,作为基材前期强度的主要贡献者,从该分子式可知,钙矾石晶体中含有约46%的水,同时钙矾石的针状和网状结构使得晶体之间有巨大的空隙,又可吸附保留大量的水,从而实现的高水固化的目的。

14.3. 本发明选取的矿粉中的硅酸盐、铝酸盐溶于水后,形成大量水化硅酸钙和铝酸钙凝胶,并释放大量ca

2+

、al

3+

离子,同时在na

+

、oh-等离子的激发作用下,矿粉中的玻璃体硅氧结构解离,形成活性较高的sio

32-离子,从而生成c-s-h-a凝胶,而硅酸钠的引入,增加了活性sio

32-离子的浓度,激发效果更好,此过程在后期不断发生反应,为后期强度提供有力保障。

15.4. 本发明中,减水剂的引入增加了料浆的流动性,同时发挥了部分缓凝作用,为铝酸钙、矿粉提供稳定持续的成核环境。

16.综上,本发明的胶凝材料具有高水材料低掺量、高固水的固化效果,同时后期强度持续增强;胶凝材料的原料价格为280-350元/吨,仅为普通水泥价格的70%,因此具有极高的性价比;原料经低温烘干、混合、粉磨后与尾矿泥混合均匀即可作为充填材料,因此其施工工艺简单,使用方便。

具体实施方式

17.本发明的胶凝材料通过将各组分在低温烘干后按照比例混合,然后研磨成平均细度高于200目的粉末制备而成。

18.所制备的胶凝材料按照一定比例与尾矿泥混合均匀,制得尾矿充填固化用料浆。按照建材标准 jgj/t 70-2009进行坍落扩展度测试合格后再进行样块制备,制得70.7mm*70.7mm的试块。

19.以下实施例中,所使用的矿粉为28d活性指数≥95%的粒化高炉矿渣粉,符合《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉(gb/t 18046-2017)》的要求;所使用的铝酸钙渣中,12cao

·

7al2o3≥80%,cao

·

al2o3≤5%,目数为325目,比表面积≥400

㎡

/kg。

20.以下实施例中使用的萘磺酸盐甲醛缩合物为潍坊英宏建材有限公司生产的萘系高效减水剂,是β基萘系磺酸盐与甲醛的缩合物。

21.以下结合实施例对本发明的技术方案作进一步详细说明。

22.实施例1一种高水含量尾矿固化用的胶凝材料,由以下重量份的组分经烘干、混合、研磨而成:原状脱硫石膏

ꢀꢀꢀ

80份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20份;铝酸钙渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25份;碱性激发剂

ꢀꢀꢀꢀꢀꢀꢀ

3份;石膏改性剂

ꢀꢀꢀꢀꢀꢀꢀ

0.5份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2份。

23.其中,所述碱性激发剂为硅酸钠粉体、氢氧化钠和氧化钙的混合物,三者的质量比为1:2:10,所述硅酸钠粉体的模数为2.0。

24.所述石膏改性剂为十二水合硫酸铝钾、硫酸铝、硅酸钠的混合物,它们的质量比为1:0.2:1;上述减水剂为固体粉剂萘磺酸盐甲醛缩合物,粉剂有效固含量为94%,减水率20%。

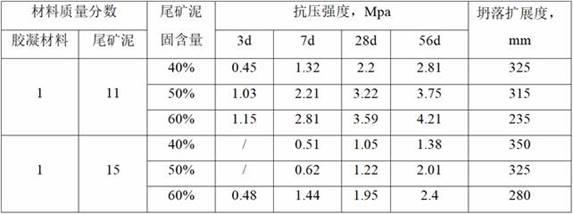

25.将上述原料在80℃进行烘干,然后混合、粉磨至d50目数为325目后得到胶凝材料,再将胶凝材料与不同固含量的尾矿泥混合均匀,进行标准养护至规定龄期,测定抗压强度。试验情况及测试结果如下:

由上表的实验结果可知,在添加了胶凝材料之后,坍落扩展度均大于230mm,在实际填充过程中,具有较好的流动性,可以依靠重力填充矿井;固含量较低的尾矿泥在28d后均可达到1mpa以上,达到了矿山填充中底层填充和中部填充的要求;按照质量分数1:11的比例进行固化后,28d强度达到2mpa以上,达到了矿井填充中顶层的强度要求。

26.实施例2一种高水含量尾矿固化用的胶凝材料,由以下重量份的组分经烘干、混合、研磨而成:原状脱硫石膏

ꢀꢀꢀꢀꢀ

90份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14份;铝酸钙渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20份;碱性激发剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2份;石膏改性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.85份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2份。

27.上述碱性激发剂为硅酸钠粉体、氢氧化钠和氧化钙的混合物,其质量比为1:2:10,所述硅酸钠粉体的模数为2.0。

28.上述石膏改性剂为十二水合硫酸铝钾、硫酸铝、硅酸钠、十二碳丁烯酸钾的混合物,其质量比为1:0.3:1.2:0.15。

29.所述减水剂为固体粉剂萘磺酸盐甲醛缩合物,粉剂有效固含量为94%,减水率为20%。

30.将上述原料在80℃烘干,然后混合、粉磨至d50目数为200目后得到胶凝材料,再将胶凝材料与不同固含量的尾矿泥混合均匀,进行标准养护至规定龄期,测定抗压强度。试验情况及强度如下:

由上表的实验结果可知,在添加了胶凝材料之后,坍落扩展度均大于230mm,在实际填充过程中,具有较好的流动性,可以依靠重力填充矿井;固含量较低的尾矿泥在28d后均可达到1mpa以上,达到了矿山填充中底层填充和中部填充的要求;固含量≥50%以上的固化效果在28d时均大于2mpa,达到了矿井中顶层填充要求。

31.实施例3一种高水含量尾矿固化用的胶凝材料,由以下重量份的组分经烘干、混合、研磨而成:原状脱硫石膏

ꢀꢀꢀꢀꢀ

100份;矿粉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17份;铝酸钙渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23份;碱性激发剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.5份;石膏改性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1份;减水剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1份。

32.所述石膏改性剂为十二水合硫酸铝钾、硫酸铝、硅酸钠、十二碳丁烯酸钾的混合物,其质量比为1: 0.5:1.5:0.3;所述碱性激发剂为硅酸钠粉体、氢氧化钠和氧化钙的混合物,其质量比为1:2:10,所述硅酸钠粉体的模数为2.3。

33.所述减水剂为固体粉剂萘磺酸盐甲醛缩合物,粉剂有效固含量为94%,减水率为20%。

34.将上述原料在80℃进行烘干,然后混合、粉磨至d50目数为250目后得到胶凝材料,再将胶凝材料与不同固含量的尾矿泥混合均匀,进行标准养护至规定龄期,测定抗压强度。试验情况及强度如下:

由上表的实验结果可知,在添加了胶凝材料之后,坍落扩展度均大于230mm,在实际填充过程中,具有较好的流动性,可以依靠重力填充矿井;固含量较低的尾矿泥在28d后均可达到1mpa以上,达到了矿山填充中底层填充和中部填充的要求;固含量≥50%以上的固化效果在28d时均大于2mpa,达到了矿井中顶层填充要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1