极耐高压MLCC用高容温系数钛酸钡介电材料、制备方法和应用与流程

本发明涉及mlcc用介电材料,特别涉及极耐高压mlcc用高容温系数钛酸钡介电材料、制备方法和应用。

背景技术:

1、mlcc(multi-layer ceramic capacitors)简称片式多层陶瓷电容器/贴片电容/独石电容,是电子整机中主要的被动贴片元件之一,最先由美国于上世纪60年代研制成功,后由日本和韩国公司(murata、tdk、太阳诱电、三星等)迅速发展并产业化。mlcc由印好内电极的陶瓷介质膜片以错位方式叠合,经一次性高温烧结形成陶瓷芯片,再封装金属外电极构成。mlcc广泛运用于各种高、低频电路中,具有高可靠性,高精度,高集成,低功耗,大容量,小体积和低成本等特点,起到退耦、耦合、滤波、旁路和谐振等作用,适用范围覆盖电子整机和电子设备,如电脑、手机、程控交换机、紧密的测试仪器等。mlcc属于被动电子元件中使用最广泛、用途最广、使用量最大的电子元件,受消费电子、工业、通信、汽车等应用领域的需求驱动,mlcc市场增长动力足。mlcc由平行的陶瓷材料和电极材料层叠而成,每一层陶瓷都被上下两个平行电极夹住形成一个平板电容,内部电极和外部电极相连起每个电容,叠层的电容越多,存储的总电量越大。mlcc在电容中占比高,具有不同规格,各产品间的差异主要在于电容值、尺寸、温度稳定性、操作电压上限、安规认证、esr(电容充放电所需时间)及q值(对输入能量的损耗程度)等特性。

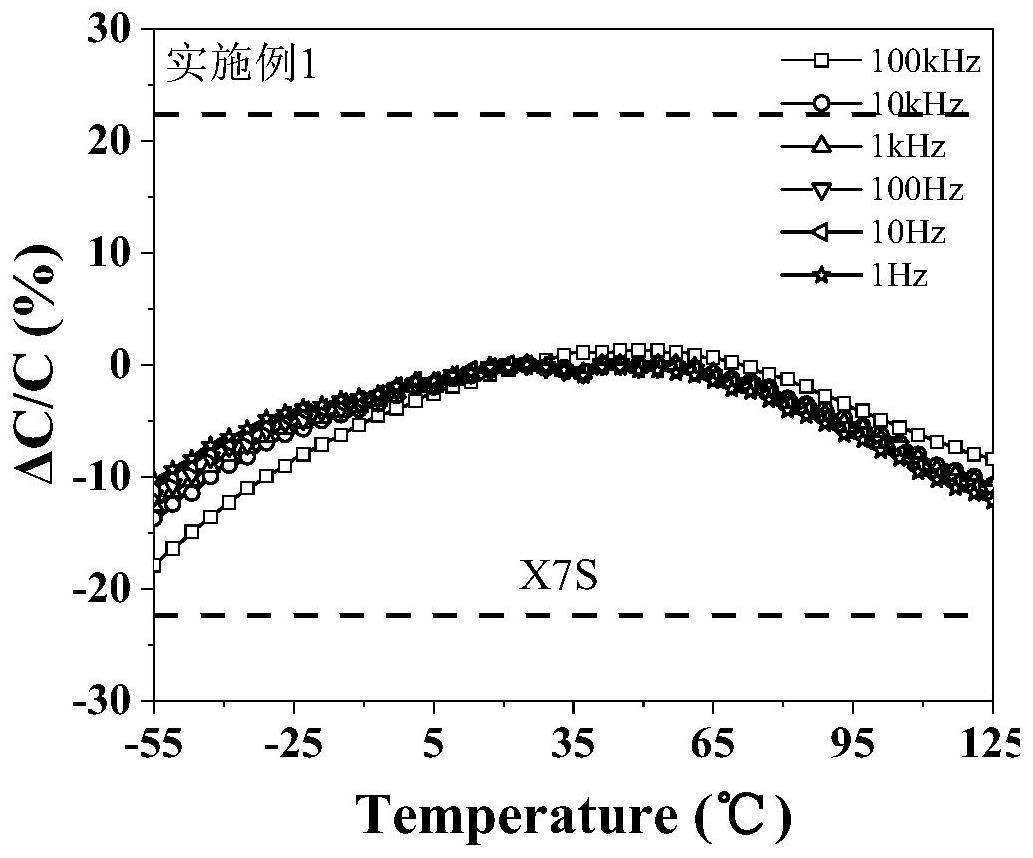

2、随着电脑、通讯、航天航空等领域对击穿电压高、温度稳定性好、可靠性高电容器的需求增长,近年来移动电子设备的小型化使得mlcc逐渐向小型化、大容量的方向发展。钛酸钡(batio3)是mlcc中ⅱ类电容器的基体材料,其具有较高的介电常数,但钛酸钡的介电常数在-90℃、0℃和125℃时波动很大,此特性也限制了钛酸钡的应用范围。ⅱ类电容器的介电材料容温系数有x5r、x6t、x7r、x7s等,由美国电子工业协会(eia)电容器规范中提到,x7r型电容器材料是以25℃的电容值为基准,在-55~+125℃的温度范围内,电容变化率△c/c0必须在+15%到-15%之间;x7s型电容器材料是以25℃的电容值为基准,在-55~+125℃的温度范围内,电容变化率△c/c0必须在+22%到-22%之间。

3、目前常用作高压陶瓷电容器的介质材料有三种,即钛酸钡系、钛酸锶系和反铁电介质陶瓷,其中,后两种材料体系均含有铅,存在环境污染问题。保持高介电需要材料具备强铁电性,而要保持高压则需高比例的非铁电相存在。通常钛酸钡体系烧结温度高于1300℃,添加烧结助剂如玻璃相可降低烧结温度,但烧结助剂的引入会降低体系的介电常数。钛酸钡在温度改变时的稳定性会影响其介电特性,通常居里温度附近其介电性质会发生突变,并且通常mlcc器件耐压特性不足,为了克服上述问题,需要对其进行改性处理,一方面是对钛酸钡粉体原料进行掺杂改性,二是制备出超纯超细且分散性良好的粉体来提高综合性能,此外还需对mlcc器件的结构进行一定的设计改进。

4、现已公开的涉及中高压瓷介电容器及材料的文献很多,但能够同时具备mlcc器件极耐高压并且能应用于此类mlcc器件的高容温系数瓷料,目前鲜见报道。

技术实现思路

1、鉴于此,有必要提供一种极耐高压mlcc用高容温系数钛酸钡介电材料及其制备方法,将其应用于制备mlcc器件,使得mlcc器件的介电材料容温系数满足eia的x7s要求,并且具有极耐高压性能。

2、为实现上述目的,本发明采用下述技术方案:

3、本发明提供一种极耐高压mlcc用高容温系数钛酸钡介电材料,包括主体材料batio3和掺杂材料;

4、所述掺杂材料包括sio2,及mg、al、zn、mn、zr、dy、y的氧化物、盐或其他形式的化合物;

5、所述主体材料batio3的添加量为91~99mol%,所述掺杂材料的添加量为1~9mol%。

6、优选地,所述掺杂材料还包括v和/或ho的氧化物、盐或其他形式的化合物。

7、优选地,所述掺杂材料中:

8、sio2的添加量为0.2~0.7mol%,mg元素的添加量为0.2~0.4mol%,al元素的添加量为0.03~0.2mol%,zn元素的添加量为0.05~0.8mol%,mn元素的添加量为0.05~0.3mol%,v元素的添加量为0~0.2mol%,zr元素的添加量为0.05-0.3mol%,dy元素的添加量为0.5~4mol%,ho元素的添加量为0~1mol%,y元素的添加量为0.01~0.03mol%。

9、优选地,所述主体材料batio3的颗粒尺寸为150~200nm。

10、本发明还提供一种如上所述的极耐高压mlcc用高容温系数钛酸钡介电材料的制备方法,包括以下步骤:将所述主体材料batio3和所述掺杂材料进行湿法球磨,干燥后即可得到极耐高压mlcc用高容温系数钛酸钡介电材料。

11、优选地,采用氧化锆球作为球磨介质,湿法球磨的时间为20h。

12、本发明还提供一种所述的极耐高压mlcc用高容温系数钛酸钡介电材料在制备电子元器件中的应用,所述电子元器件为多层陶瓷电容器。

13、本发明还提供一种多层陶瓷电容器,采用如上所述的极耐高压mlcc用高容温系数钛酸钡介电材料制得。

14、优选地,通过所述极耐高压mlcc用高容温系数钛酸钡介电材料与金属内电极在还原气氛中烧结制得所述多层陶瓷电容器的绝缘性陶瓷介质层;其中,烧结温度为1220℃~1280℃,烧结时间为2~4h。

15、优选地,其陶瓷介质的晶粒尺寸为180~270nm;所述绝缘性陶瓷介质层的厚度为6-9μm。

16、本发明采用上述技术方案,具备下述有益效果:

17、本发明的极耐高压mlcc用高容温系数钛酸钡介电材料,通过在主体材料batio3中掺杂sio2,及mg、al、zn、v、mn、zr、dy、ho、y的氧化物、盐或其他形式的化合物,并调控主体材料batio3和各掺杂材料的添加量,将其应用于制备成mlcc器件,可使mlcc的介电常数介于1700-2600之间,室温电阻率能达到150ω·m以上;极耐高压,平均耐击穿场强高达80kv/mm以上,最高平均耐击穿电压高达500v;容温系数高,温度为-55℃~125℃时,电容变化率在-22%到+22%之间,能够满足x7s温度特性要求。

18、本发明的极耐高压mlcc用高容温系数钛酸钡介电材料及mlcc的制备过程简单,不含有毒物质,介电材料与镍金属内电极匹配良好,烧结后瓷体致密、晶粒小、缺陷少,具有广泛的应用前景。

技术特征:

1.一种极耐高压mlcc用高容温系数钛酸钡介电材料,其特征在于,包括主体材料batio3和掺杂材料;

2.根据权利要求1所述的极耐高压mlcc用高容温系数钛酸钡介电材料,其特征在于,所述掺杂材料还包括v和/或ho的氧化物、盐或其他形式的化合物。

3.根据权利要求2所述的极耐高压mlcc用高容温系数钛酸钡介电材料,其特征在于,所述掺杂材料中:

4.根据权利要求1所述的极耐高压mlcc用高容温系数钛酸钡介电材料,其特征在于,所述主体材料batio3的颗粒尺寸为150~200nm。

5.根据权利要求1-4任一项所述的极耐高压mlcc用高容温系数钛酸钡介电材料的制备方法,其特征在于,包括以下步骤:将所述主体材料batio3和所述掺杂材料进行湿法球磨,干燥后即可得到极耐高压mlcc用高容温系数钛酸钡介电材料。

6.根据权利要求5所述的极耐高压mlcc用高容温系数钛酸钡介电材料的制备方法,其特征在于,采用氧化锆球作为球磨介质,湿法球磨的时间为20h。

7.一种权利要求1-4任一项所述的极耐高压mlcc用高容温系数钛酸钡介电材料在制备电子元器件中的应用,其特征在于,所述电子元器件为多层陶瓷电容器。

8.一种多层陶瓷电容器,其特征在于,采用权利要求1-4任一项所述的极耐高压mlcc用高容温系数钛酸钡介电材料制得。

9.一种权利要求8所述的多层陶瓷电容器,其特征在于,通过所述极耐高压mlcc用高容温系数钛酸钡介电材料与金属内电极在还原气氛中烧结制得所述多层陶瓷电容器的绝缘性陶瓷介质层;其中,烧结温度为1220℃~1280℃,烧结时间为2~4h。

10.根据权利要求9所述的多层陶瓷电容器,其特征在于,其陶瓷介质的晶粒尺寸为180~270nm;所述绝缘性陶瓷介质层的厚度为6-9μm。

技术总结

本发明提供一种极耐高压MLCC用高容温系数钛酸钡介电材料,属于MLCC用介电材料技术领域,包括主体材料BaTiO<subgt;3</subgt;和掺杂材料;所述掺杂材料包括SiO<subgt;2</subgt;,及Mg、Al、Zn、Mn、Zr、Dy、Y的氧化物、盐或其他形式的化合物;所述主体材料BaTiO<subgt;3</subgt;的添加量为91~99mol%,所述掺杂材料的添加量为1~9mol%。本发明还提供了上述极耐高压MLCC用高容温系数钛酸钡介电材料的制备方法和应用。本发明通过调控主体材料BaTiO<subgt;3</subgt;和各掺杂材料的添加量,将其应用于制备成MLCC器件,可使MLCC的介电常数介于1700‑2600之间,室温电阻率可达到150GΩ·m;极耐高压,平均耐击穿场强高达80kV/mm,最高平均耐击穿电压高达500V;容温系数高,温度为‑55℃~125℃时,电容变化率在‑22%到+22%之间,能够满足X7S温度特性要求。

技术研发人员:王朋飞,张蕾,郑柳,于淑会,孙蓉

受保护的技术使用者:深圳先进电子材料国际创新研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!