一种生物基多原子共掺杂多孔碳材料的制备方法

1.本发明属于多孔碳材料技术领域,特别是涉及一种生物基多原子共掺杂多孔碳材料的制备方法。

背景技术:

2.多孔碳材料的应用日益广泛,人们对其性能提出了更高的需求,传统的纯碳材料逐渐无法胜任,越来越多的科研人员通过引入合适的杂原子(n、o、f、s、p等)来提高碳材料的综合性能。杂原子的引入可以单独引入一种杂原子,也可以同时多原子共掺杂。目前,关于n原子掺杂是一项研究热点。n原子被视为一种理想的掺杂元素,n原子与c原子在元素周期表中毗邻,n容易掺杂且对碳的晶格影响较小。n原子的引入可以提高材料诸多性能,比如,氮元素通过调节sp2杂化轨道,进而改变表面润湿性;还可以改变费米能级从而提高材料电荷存储能力;同时由于n原子与co2之间有较强的亲和性,所以也可以提高对co2的吸附能力。

3.n原子掺杂的方法归结起来有两大类途径:一是后处理法,先制备出多孔纯碳材料,再通过富含n原子的物质(如nh3、硝酸等)处理碳材料,使原来纯碳材料转变为掺杂n的多孔碳材料;二是原位合成法,通过富氮前驱体(含n的动物躯体、植物以及工业化学品等)本身的氮原子直接制备掺n多孔碳材料。但后处理法最终得到的碳材料含氮量都较低,而且条件要求苛刻,工艺相对复杂。通过原位氮掺杂法制备的氮掺杂碳材料含氮量一般较后处理法高,而且条件较为温和,方法也比较简单,但也存在合适的富含n元素的前驱体较难寻找的困境。

技术实现要素:

4.本发明以具有高热稳定性和富含氮芳杂环的邻苯二甲腈树脂为前驱体,提供一种富杂原子掺杂的多孔碳材料的制备方法,本发明部分原料来自于可再生的生物基化合物,方法简单、易于放大、结构易调控、易于产业化,所制备多孔碳材料比表面积高、杂元素丰富且均匀。所制备的多孔碳材料在超级电容器及co2吸附分离领域具有优异性能。

5.本发明的技术方案:

6.一种邻苯二甲腈基富杂原子掺杂的多孔碳材料的制备方法,步骤如下:

7.将生物基邻苯二甲腈树脂前驱体和尿素与氯化锌(尿素和氯化锌的摩尔比为1:1)按摩尔比为1:10~1:20混合均匀后,以升温速度为2~10℃/min,将温度从25℃升高到350℃~500℃,并保持2~5小时。然后将得到的邻苯二甲腈树脂与活化剂按质量比1:1~1:5混合均匀后,在惰性气体氛围中以升温速度为2~10℃/min,将温度从25℃升高到500℃~800℃,并保持2~5小时。然后依次用稀酸、去离子水洗涤,然后干燥即得到生物基邻苯二甲腈树脂基多孔碳材料。

8.所述生物基邻苯二甲腈树脂前驱体具有下式(1)中的化学结构:

9.式(1)

[0010][0011]

所述的活化剂为koh、naoh、na2co3、nahco3、k2co3、khco3、ca(ch3coo)2、磷酸、磷酸盐中的一种或两种以上混合。

[0012]

与现有技术相比,本发明的有益效果是:

[0013]

本发明部分原料来自于可再生的生物基化合物,方法简单、易于放大、结构可控、具有产业化前景。本发明所制备的生物基邻苯二甲腈树脂基多孔碳材料,比表面积最大超过1600m2/g,最大孔体积0.778cm3/g、氮含量最高可达11.91%,杂元素最高可达24.33%。所制备的多孔碳材料可用于制备超级电容器电极材料,具有优异性能,在三电极测试中最大比电容超过470f/g(0.1a/g)。所制备的生物基邻苯二甲腈树脂基多孔碳材料也可用于co2气体的吸附,在273k最大吸附量可达6.81mmol/g。

附图说明

[0014]

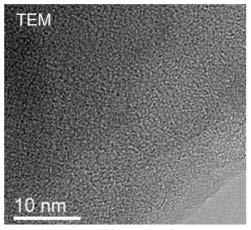

图1为实施例1制备的生物基邻苯二甲腈基多孔碳材料的tem图。

具体实施方式

[0015]

下面结合实例对本发明做进一步描述,但本发明的实施方式不限于此。

[0016]

实施例1

[0017]

生物基邻苯二甲腈树脂前驱体:尿素:氯化锌=1:7.5:7.5(摩尔比)研磨均匀,放入瓷舟中,然后将瓷舟置于管式炉中,在空气氛围中150℃、200℃、250℃、300℃、350℃各固化2小时。稀盐酸酸洗、水洗后干燥,然后将树脂:乙酸钙=1:1(质量比)研磨均匀,放入管式炉,氩气氛围600℃活化2小时,依次用稀盐酸、去离子水洗涤,然后在80℃真空烘箱干燥即可得到产品tdph350/600。在三电极中比电容在0.1a/g电流下比电容为370f/g。气体吸附能力优异,273k下对co2吸附能力为4.21mmol/g。

[0018]

本实施案例中,同时考察了在其他固化温度下,如400℃,450℃和500℃固化得到的树脂在600℃的活化温度下得到碳材料的元素含量的变化,结果总结于表1中。

[0019][0020]

实施例2

[0021]

生物基邻苯二甲腈树脂前驱体:尿素:氯化锌=1:8.5:8.5(摩尔比)研磨均匀,放入瓷舟中,然后将瓷舟置于管式炉中,在空气氛围中150℃、200℃、250℃、300℃、450℃各固化2小时。稀盐酸酸洗、水洗后干燥,然后将树脂:乙酸钙=1:1(质量比)研磨均匀,放入管式炉,氩气氛围600℃活化2小时,依次用稀盐酸、去离子水洗涤,然后在80℃真空烘箱干燥即可得到产品tdph450/600。在三电极中比电容在0.1a/g电流下比电容为473f/g。气体吸附能力优异,273k下对co2吸附能力为6.81mmol/g。

[0022]

本实施案例中,同时考察了在其他固化温度下,如350℃,400℃和500℃固化得到的树脂在600℃的活化温度下得到碳材料的孔道结构,结果总结于表2中。

[0023]

技术特征:

1.一种生物基多原子共掺杂多孔碳材料的制备方法,其特征在于,步骤如下:将生物基邻苯二甲腈树脂前驱体与尿素和氯化锌按比例混合均匀后,程序升温固化得到邻苯二甲腈树脂;然后将邻苯二甲腈树脂与活化剂按比例混合均匀,在惰性气体氛围中高温活化一定时间;然后依次用稀酸、去离子水洗涤,随后干燥即得到生物基邻苯二甲腈树脂基多孔碳材料;所述生物基邻苯二甲腈树脂前驱体具有式(1)中的化学结构,其由生物基化合物香草醛和石油基化合物4-硝基邻苯二甲腈制备:式(1):所述尿素和氯化锌的摩尔比为1:1,生物基邻苯二甲腈树脂前驱体与尿素和氯化锌混合物的摩尔比为1:10~1:20;所述程序升温固化过程为:以升温速度为2~10℃/min,将温度从25℃升高到350℃~500℃,并保持2~5小时;所述邻苯二甲腈树脂与活化剂的质量比1:1~1:5;所述高温活化过程为:以升温速度为2~10℃/min,将温度从25℃升高到500℃~800℃,并保持2~5小时。2.根据权利要求1所述的制备方法,其特征在于,所述的活化剂为koh、naoh、na2co3、nahco3、k2co3、khco3、ca(ch3coo)2、磷酸、磷酸盐中的一种或两种以上混合。

技术总结

本发明属于多孔碳材料技术领域,提供了一种生物基多原子共掺杂多孔碳材料的制备方法。将生物基邻苯二甲腈树脂前驱体与混合固化剂按照摩尔比1:10-20研磨均匀后,在空气氛围下固化得到邻苯二甲腈树脂;直接将固化后的邻苯二甲腈树脂与活化剂按质量比1:1-5混合研磨,在惰性气体氛围中高温活化2-5小时;然后依次用稀酸、去离子水洗涤,然后干燥即得到生物基多原子共掺杂多孔碳材料。本发明所制备的邻苯二甲腈树脂基多孔碳材料,可用于超级电容器和CO2气体的吸附,在三电极测试中最大比电容超过470F/g(0.1A/g),在273K下CO2最大吸附量可达6.81mmol/g。达6.81mmol/g。达6.81mmol/g。

技术研发人员:翁志焕 蹇锡高 赵雷琼 王锦艳 张守海 刘程 胡方圆

受保护的技术使用者:大连理工大学

技术研发日:2022.05.16

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1