一种高吸附性能磁性陶粒的制备方法

1.本发明涉及陶粒制备领域,具体涉及一种高吸附性能磁性陶粒的制备方法。

背景技术:

2.城市污水处理厂污泥是由有机物、无机颗粒、胶体、重金属及持久性有机物和微生物等组成,若不加以处理利用会对环境造成污染。当前对于污泥资源化处理的技术主要包括填埋、焚烧发电、制备活性炭、沼气化利用等,也有研究者利用污泥制备陶粒。陶粒是通过高温焙烧,经膨化而成,是一种凝结土轻骨料,由于其内部是呈蜂窝状结构,因而具有轻质,高强,导热系数低,吸水率大等特点。

3.污泥脱水成本高,脱水后污泥在原料混合过程分散性差等缺点,导致污泥无法有效进行资源化利用。铁矿石选矿过程产生大量的铁尾矿,目前大部分堆存在尾矿库,存在一定的安全隐患以及对生态环境的破坏。此外,目前建筑施工过程产生大量渣土,主要以回填为主,未能有效进行资源化利用。

4.目前,利用污泥、铁尾矿、建筑渣土、锯末制备磁性陶粒还未见报道。

技术实现要素:

5.本发明的目的在于克服传统技术存在的不足,提供一种高吸附性能磁性陶粒的制备方法。

6.为了实现上述目的,本发明采用的技术方案如下:一种高吸附性能磁性陶粒的制备方法,包括以下步骤:(1)复合活化剂配制:将fecl3和k2co3配制成质量分数为30%~60%的复合溶液;(2)原材料预处理:将40~50重量份污泥、5~10重量份铁尾矿、25~40重量份建筑渣土、1~3重量份锯末混合,搅拌均匀得到混合料,将混合料在复合溶液中浸渍活化8~12小时;(3)磁性陶粒的制备:将浸渍活化后的混合料陈化8~12小时后,再轮碾30~40 min,接着将混合料放入造粒机中造粒,将所得物料送入回转窑中干燥,然后焙烧,冷却,筛分后获得陶粒。

7.步骤(1)中,所述fecl3和k2co3的质量比为1:1。

8.步骤(1)中,所述建筑渣土的粒径小于100目,锯末的粒径小于100目。

9.步骤(2)中,所述混合料与复合溶液的质量比为1:1.5~3。

10.步骤(3)中,所述干燥温度为200-300℃,干燥时间为10-20 min。

11.步骤(3)中,所述焙烧温度为950-1050℃,焙烧时间为15-45 min。

12.步骤(3)中,造粒得到的物料粒径为9-11mm,最后制备得到的陶粒粒径为5-20mm。

13.本发明采用城市污水处理厂污泥、铁尾矿、建筑渣土和锯末作为原料,烧结制备磁性陶粒,是制备的产品可以作为一种保温建材的轻质骨料,或水处理、大气处理、土壤修复等的污染物吸附材料。

14.本发明具有以下有益效果:

(1)本发明利用污泥、铁尾矿和建筑渣土为原料制备磁性陶粒,不仅减少了这些固体废弃物对环境产生的影响,而且能够实现三种固体废弃物的高值化利用,例如陶粒可作为绿色建材,用于水、气、土壤等环境治理。

15.(2)目前利用污泥烧结制备陶粒的工艺,基本采用经过深度脱水后的污泥,脱水成本大大提高,本发明采用污泥作为主要原料,其含水率为40%-70%,不需要经过脱水处理,此外污泥、铁尾矿、建筑渣土和锯末来源广泛,成本低廉。

16.(3)本发明采用fecl3和k2co3复合溶液作为活化原料,可以提高陶粒吸附能力。

17.(4)本发明利用污泥、锯末中的有机物提供热值,无需添加内燃煤粉;添加铁尾矿可增加陶粒磁性,提高陶粒强度。

18.(5)本发明制备过程中,增加陈化与轮碾工艺,可以提高生料均匀性和塑性,从而提高陶粒质量。

19.(6)本发明制备的陶粒具有轻质,高强,导热系数低,磁性等特点。陶粒性能数据如下:400kg/m3《堆积密度≤500kg/m3; 2mpa≤筒压强度≤5mpa;10

×

104cm2/g≤比表面积≤20

×

104cm2/g;25emu/g≤比饱和磁化强度≤35 emu/g;陶粒对于废水中磷去除率大于95%。

附图说明

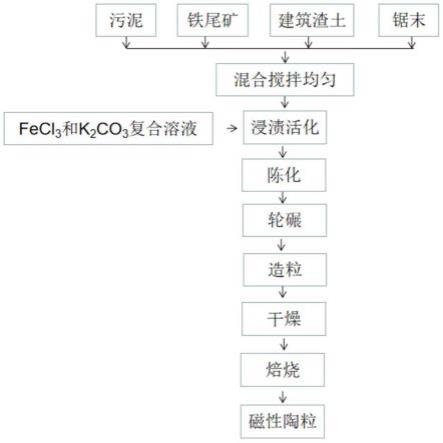

20.图1为本发明的生产工艺流程图。

21.图2为本发明制备的磁性陶粒的产品图。

具体实施方式

22.以下结合附图和具体实施方式对本发明作进一步详细说明。

23.实施例1一种高吸附性能磁性陶粒的制备方法,包括以下步骤:(1)复合活化剂配制:将质量比为1:1的fecl3和k2co3配制成质量分数为30%的复合溶液,备用;(2)原材料预处理:建筑渣土粉碎后过100目筛,锯末过100目筛,备用;将40重量份污泥、10重量份铁尾矿、35重量份建筑渣土、3重量份锯末混合,搅拌均匀得到混合料,将混合料与复合溶液按照以1:1.5的质量比浸渍活化8小时,过滤,备用;(3)高吸附性磁性陶粒的制备:将浸渍活化后的混合料陈化8小时后,再轮碾30分钟提高混合料的塑性,接着将混合料放入圆盘造粒机中造粒,控制生料粒径约10mm,将其送入200℃回转窑中干燥20分钟,然后在950℃焙烧45 min,经自然冷却至室温,筛分后获得5-20mm粒径的圆形或椭圆形陶粒。

24.实施例2一种高吸附性能磁性陶粒的制备方法,包括以下步骤:(1)复合活化剂配制:将质量比为1:1的fecl3和k2co3配制成质量分数为60%的复合溶液,备用;(2)备原材料预处理:建筑渣土粉碎后过100目筛,锯末过100目筛,备用;将50重量份污泥、50重量份铁尾矿、40重量份建筑渣土、1重量份锯末混合,搅拌均匀得到混合料,将混合料与复合溶液按照以1: 3的质量比浸渍活化12小时,过滤,备用;

(3)高吸附性磁性陶粒的制备:将浸渍活化后的混合料陈化12小时后,再轮碾40分钟提高混合料的塑性,接着将混合料放入圆盘造粒机中造粒,控制生料粒径约10mm,将其送入300℃回转窑中干燥10分钟,然后在1050℃焙烧15min,经自然冷却至室温,筛分后获得5-20mm粒径的圆形或椭圆形陶粒。

25.实施例3一种高吸附性能磁性陶粒的制备方法,包括以下步骤:(1)复合活化剂配制:将质量比为1:1的fecl3和k2co3配制成质量分数为45%的复合溶液,备用;(2)备原材料预处理:建筑渣土粉碎后过100目筛,锯末过100目筛,备用;将45重量份污泥、8重量份铁尾矿、35重量份建筑渣土、2重量份锯末混合,搅拌均匀得到混合料,将混合料与复合溶液按照以1:2.3的质量比浸渍活化10小时,过滤,备用;(3)高吸附性磁性陶粒的制备:将浸渍活化后的混合料陈化10小时后,再轮碾35分钟提高混合料的塑性,接着将混合料放入圆盘造粒机中造粒,控制生料粒径约10mm,将其送入250℃回转窑中干燥15分钟,然后在1000℃焙烧30min,经自然冷却至室温,筛分后获得5-20mm粒径的圆形或椭圆形陶粒。

技术特征:

1.一种高吸附性能磁性陶粒的制备方法,其特征在于,包括以下步骤:(1)复合活化剂配制:将fecl3和k2co3配制成质量分数为30%~60%的复合溶液;(2)原材料预处理:将40~50重量份污泥、5~10重量份铁尾矿、25~40重量份建筑渣土、1~3重量份锯末混合,搅拌均匀得到混合料,将混合料在复合溶液中浸渍活化8~12小时;(3)磁性陶粒的制备:将浸渍活化后的混合料陈化8~12小时后,再轮碾30~40 min,接着将混合料放入造粒机中造粒,将所得物料送入回转窑中干燥,然后焙烧,冷却,筛分后获得陶粒。2.根据权利要求1所述的一种高吸附性能磁性陶粒的制备方法,其特征在于,步骤(1)中,所述fecl3和k2co3的质量比为1:1。3.根据权利要求1所述的一种高吸附性能磁性陶粒的制备方法,其特征在于,步骤(1)中,所述建筑渣土的粒径小于100目,锯末的粒径小于100目。4.根据权利要求1所述的一种高吸附性能磁性陶粒的制备方法,其特征在于,步骤(2)中,所述混合料与复合溶液的质量比为1:1.5~3。5.根据权利要求1所述的一种高吸附性能磁性陶粒的制备方法,其特征在于,步骤(3)中,所述干燥温度为200-300℃,干燥时间为10-20 min。6.根据权利要求1所述的一种高吸附性能磁性陶粒的制备方法,其特征在于,步骤(3)中,所述焙烧温度为950-1050℃,焙烧时间为15-45min。7.根据权利要求6所述的一种高吸附性能磁性陶粒的制备方法,其特征在于,步骤(3)中,造粒得到的物料粒径为9-11mm,最后制备得到的陶粒粒径为5-20mm。8.根据权利要求1~7任一项所述的制备方法得到的磁性陶粒的。

技术总结

本发明公开了一种高吸附性能磁性陶粒的制备方法。以FeCl3和K2CO3为原料配制复合溶液,作为活化剂,然后将污泥、铁尾矿、建筑渣土和锯末混合搅拌均匀得到混合料,将混合料在复合溶液中浸渍活化8~12小时,将浸渍活化后的混合料陈化8~12小时后,再轮碾30~40分钟,将混合料放入造粒机中造粒,将所得物料送入回转窑中干燥,然后焙烧,冷却,筛分后获得陶粒。本发明制备的陶粒具有轻质,高强,导热系数低,磁性等特点。点。点。

技术研发人员:翁仁贵 张业强 卢泓尧 陈跃明 刘学平 毛行坚 邱日象 肖继波

受保护的技术使用者:中建四局建设发展有限公司 福建磊鑫(集团)有限公司 福建省英城建设工程有限公司 温州大学 福建省明能新型建材有限公司

技术研发日:2022.06.14

技术公布日:2022/9/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1