一种高粉源利用率PVT法生长碳化硅坩埚结构及其生长方法与流程

本发明属于晶体生长中流场与热场设计,具体涉及一种提高粉源利用效率的pvt法生长碳化硅坩埚结构及其生长方法。

背景技术:

1、碳化硅是第三代半导体领域最主要的一种晶体材料,它具有非常优异的电子性能,包括宽禁带、很高的击穿电场强度、较高的热导率以及饱和电子迁移率等。基于碳化硅基底制成的电子设备已广泛应用于经济社会的新兴领域,包括新能源汽车、5g通讯基站以及雷达等。目前碳化硅商业化生产的主要方法是物理气相传输(pvt)法,因此方法依靠碳化硅多晶粉末升华后在籽晶表面重新结晶,也叫升华法。该方法的工作原理主要是利用电磁线圈或者电阻加热器加热石墨坩埚(最高可达2000℃以上),坩埚底部的碳化硅粉源在坩埚加热的作用下升华,并在置于坩埚顶部温度较低的籽晶表面结晶,得到单晶碳化硅晶锭。

2、降低碳化硅生产成本的主要方法就是生长大尺寸的晶锭,目前商业化生产碳化硅晶体已达到6寸,正在进行8寸碳化硅晶锭的生长研发。生长大尺寸碳化硅晶体需要更大尺寸的坩埚,而随着坩埚尺寸的增加,碳化硅粉源内部的温度分布不均现象更为严重,较低的粉源中心温度会制约其升华,且会使得升华为气体的碳化硅在粉源中心处出现重结晶现象,从而造成粉源中心发生板结,降低粉源利用效率,增加碳化硅生长过程中的成本。同时由于粉源利用效率的降低,导致晶体生长过程中粉源更换次数增加,也会提高晶体生长的时间成本。如中国专利cn 112144110 a,坩埚受热不均匀,导致碳化硅粉源内部温度分布不均。

技术实现思路

1、本发明的目的在于提供一种提高粉源利用效率的pvt法生长碳化硅坩埚结构,通过在坩埚本体内增加石墨管,提高粉源内部温度,增大升华气体逸出面积,从而提高粉源利用效率。

2、为了解决上述技术问题,本发明采用如下技术方案:

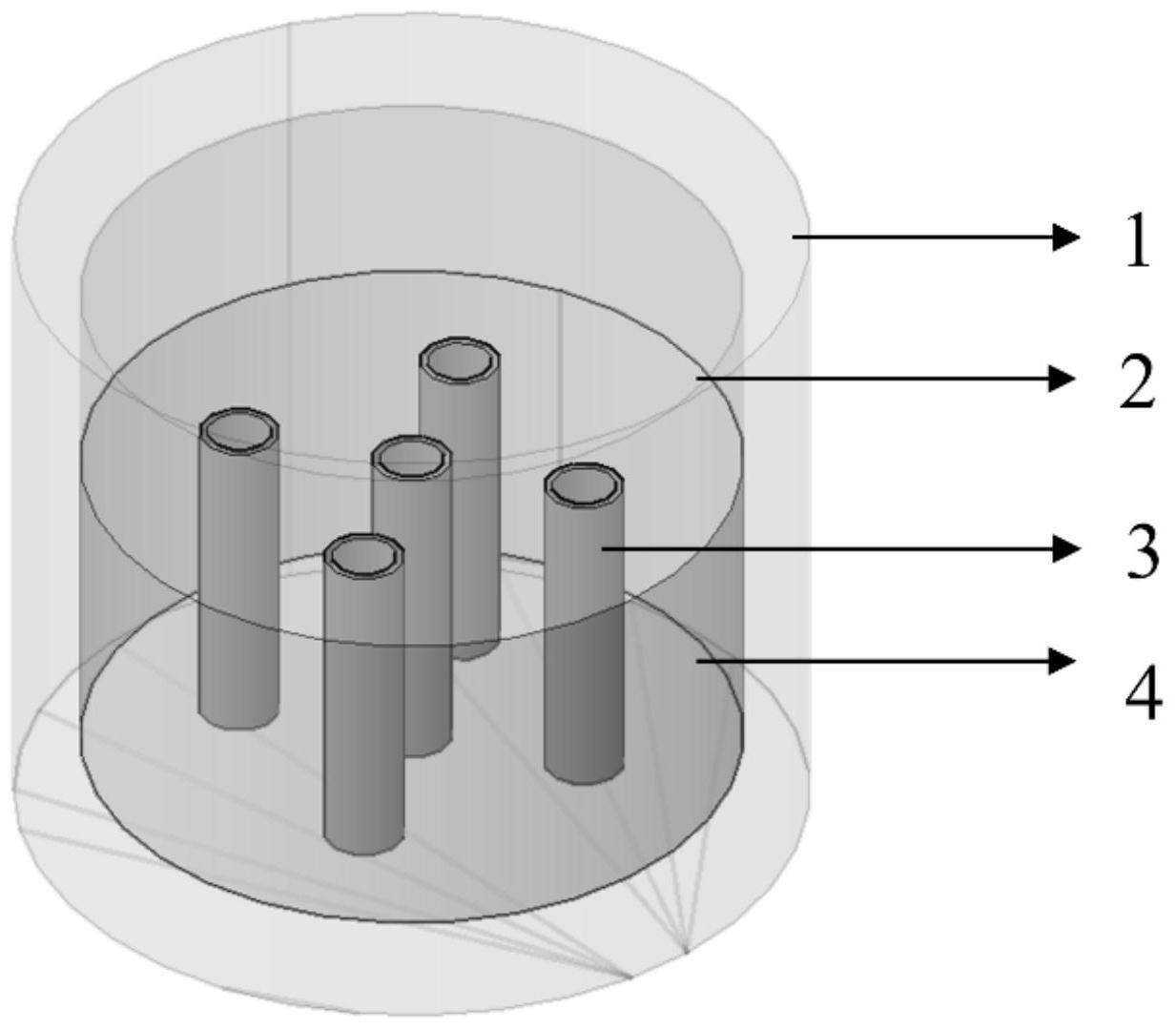

3、一种高粉源利用率pvt法生长碳化硅坩埚结构,包括坩埚本体,坩埚本体内盛有碳化硅粉源,坩埚本体内设有石墨管,碳化硅粉源围住石墨管,石墨管的管外壁设有气体逸出孔。

4、考虑到坩埚尺寸越大,其中心处碳化硅粉末温度相较于坩埚壁面处粉末越低,在原有坩埚基础上,本发明在坩埚中心处增加了石墨管,有利于高温升华后的碳化硅气流在中心处的对流,增加中心处碳化硅粉末的温度,提高中心处碳化硅的升华效率。同时,石墨管增加了碳化硅粉末与高温气流的接触面积,有利于碳化硅粉源内部的碳化硅气体逸出,进一步提高碳化硅的升华效率。

5、进一步,石墨管孔隙率不小于粉源孔隙率,以促进自由流动区域与多孔介质粉源区域充分的对流并保证粉源中心处的碳化硅升华气体能顺利地从石墨管逸出。

6、进一步,碳化硅粉源的孔隙率为0.3~0.5,石墨管的管外壁的孔隙率为0.45~0.65。

7、进一步,石墨管的个数为4-8个。

8、进一步,石墨管布置方式为其中1个布置于坩埚中心,其余的石墨管沿坩埚本体半径的1/2处圆环形阵列平均布置。

9、进一步,石墨管的高度大于或等于碳化硅粉源上表面的高度。

10、进一步,石墨管内径为坩埚本体内径的1/5。

11、进一步,石墨管的壁厚不超过石墨管外径的1/10。

12、石墨管尺寸的设计,其主要目的是通过放置于粉源内部,实现高温升华气体与粉源内部对流换热的目的,提高粉源内部的温度,降低粉源内部重结晶及板结程度,同时增大粉源内部升华气体的逸出面积,从而达到提高粉源利用效率的目的。

13、一种使用高粉源利用率pvt法生长碳化硅坩埚结构的碳化硅晶体生长方法,包括如下步骤:

14、(1)将石墨管放置于坩埚本体中心及半径1/2处以圆环形阵列平均布置后,将碳化硅粉源颗粒放入坩埚本体内,碳化硅粉源位于石墨管外部;

15、(2)将装载碳化硅粉源颗粒与石墨管的坩埚本体整体放入线圈加热炉中;

16、(3)使用真空泵将坩埚内部抽真空,完成后通入保护气体,预设温度,对坩埚结构进行加热,靠近坩埚本体的碳化硅粉体升华成碳化硅气体,碳化硅气体经过生长气体区流入至石墨管内,然后从石墨管的气体逸出孔渗透进入碳化硅粉源中心,提高碳化硅粉源中心的温度;

17、(4)结束加热后经退火处理得到碳化硅晶体。

18、优选的,步骤(3)的具体加热步骤如下:

19、坩埚结构经历三个升温阶段,第一升温阶段预设温度为1650℃~1740℃,第一升温阶段预设时间为15~30min,第二升温阶段预设温度为2185℃~2285℃,第二升温阶段预设时间为24h~36h,第三升温阶段预设温度为2300℃~2400℃,第三升温阶段预设时间为8~12h。

20、由于采用上述技术方案,本发明具有以下有益效果:

21、本发明通过石墨管结构的坩埚装置,在碳化硅生长过程中,能够实现生长流动区域内高温的升华气体与碳化硅粉源中心进行热交换,提高碳化硅粉源中心的温度,从而提高碳化硅粉源中心的升华效率,降低碳化硅粉源中心的板结程度。石墨管导热性好,碳化硅气体的高温通过石墨管传递到碳化硅粉源中心。此外,石墨管采用多孔结构的石墨材质,其孔隙率不小于碳化硅粉源孔隙率,在增强换热的同时,有利于碳化硅粉源中心处的碳化硅升华气逸出,提高物质输运效率,进一步提高碳化硅粉源利用效率。本发明的坩埚结构不仅可以用于碳化硅的生长,同样适用于物理气相传输法生长的其他晶体材料。同时本发明采用的石墨管结构稳定,可靠性高,且可以在晶体生长过程中重复利用,成本较低。

技术特征:

1.一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:包括坩埚本体,所述坩埚本体内盛有碳化硅粉源,所述坩埚本体内设有石墨管,所述碳化硅粉源围住所述石墨管,所述石墨管的管外壁设有气体逸出孔。

2.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述石墨管的孔隙率不小于所述碳化硅粉源的孔隙率。

3.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述碳化硅粉源的孔隙率为0.3~0.5,所述石墨管的管外壁的孔隙率为0.45~0.65。

4.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述石墨管的个数为4-8个。

5.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述石墨管布置方式为其中1个布置于坩埚中心,其余的所述石墨管沿所述坩埚本体半径的1/2处圆环形阵列平均布置。

6.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述石墨管的高度大于或等于所述碳化硅粉源上表面的高度。

7.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述石墨管内径为所述坩埚本体内径的1/5。

8.根据权利要求1所述一种高粉源利用率pvt法生长碳化硅坩埚结构,其特征在于:所述石墨管的壁厚不超过所述石墨管外径的1/10。

9.一种使用如权利要求1-8任意一项所述高粉源利用率pvt法生长碳化硅坩埚结构的碳化硅晶体生长方法,其特征在于,包括如下步骤:

10.根据权利要求9所述一种高粉源利用率pvt法生长碳化硅坩埚结构的碳化硅晶体生长方法,其特征在于:所述步骤(3)的具体加热步骤如下:

技术总结

本发明公开了一种高粉源利用率PVT法生长碳化硅坩埚结构,包括坩埚本体,坩埚本体内设有石墨管,石墨管置于碳化硅粉源内部,石墨管的管外壁开均匀的气体逸出孔。使用其坩埚结构的碳化硅生长方法为将碳化硅粉源放入坩埚结构内,预设温度,对坩埚结构进行加热,经退火处理得到碳化硅晶体。在原有坩埚基础上,本发明在坩埚中心处增加了石墨管,有利于高温升华后的碳化硅气流在中心处的对流,增加中心处碳化硅粉末的温度,提高中心处碳化硅的升华效率。同时,石墨管增加了碳化硅粉末与高温气流的接触面积,有利于碳化硅粉源内部的碳化硅气体逸出,进一步提高碳化硅的升华效率。

技术研发人员:高冰

受保护的技术使用者:浙江晶越半导体有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!