一种水泥固化处理放射性废树脂的配方及方法与流程

1.本发明属于放射性废物固化处理技术领域,具体涉及一种水泥固化处理放射性废树脂的配方及方法。

背景技术:

2.水泥固化是一项在国内外广泛使用的放射性废树脂固化处理技术,是利用水泥的物料包容和吸附作用来固结放射性核素,具有工艺过程简单、工艺成熟、设备用量少、能耗低、安全可靠等优点,水泥固化体废物包有较强的抗压强度和自屏蔽能力,耐辐射和耐热性能比较好,能够满足近地表处置要求,是核化工设施和核电厂在放射性废树脂处理方面的一种经济、可靠的选择。

3.桶外搅拌水泥固化工艺是常见的水泥固化处理方式,其具有装填率高、处理能力大、便于检维修等优点,但是,对水泥固化过程中得到的水泥灰浆的初始流动度和30分钟流动度的要求较高,现有配方难以满足桶外搅拌水泥固化的要求,容易造成水泥固化体泌水和搅拌后排料难和清洗去污难的问题,并且,对放射性废树脂的体积包容率偏低,水泥固化体的放射性核素浸出率水平偏高。

技术实现要素:

4.本发明要解决的技术问题是针对现有技术存在的以上不足,提供一种水泥固化处理放射性废树脂的配方及方法,其制得的水泥灰浆具有适宜的流动度和凝结时间,可解决搅拌后排料难和清洗去污难等问题,尤其适合用于放射性废树脂桶外搅拌水泥固化工艺。

5.本发明解决上述技术问题的技术方案是:

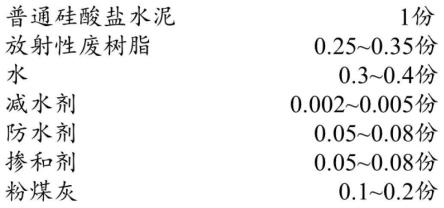

6.根据本发明的一个方面,提供一种水泥固化处理放射性废树脂的配方,其包括以下重量份的组分:

7.普通硅酸盐水泥1份;

8.放射性废树脂0.25~0.35份;

9.水0.3~0.4份;

10.减水剂0.002~0.005份;

11.防水剂0.05~0.08份;

12.掺和剂0.05~0.08份;

13.粉煤灰0.1~0.2份。

14.优选的是,所述普通硅酸盐水泥的型号为p.o42.5;所述水为除盐水;所述减水剂为聚羧酸类化合物;所述防水剂为改性硅质类材料;所述掺和剂为偏高岭土类材料。

15.优选的是,所述聚羧酸类化合物为聚酯型聚羧酸、聚醚型聚羧酸中的一种或两种的组合;所述改性硅质类材料为硅粉、硅质防水剂中的一种或两种的组合。

16.优选的是,所述放射性废树脂中的强碱性阴树脂与强酸性阳树脂的体积比例为1:5~5:1。

17.优选的是,所述放射性树脂的粒径范围为0.40~1.20mm。

18.优选的是,所述放射性树脂的湿视密度范围为0.65~0.85g/ml,所述放射性树脂的湿基含水率为45-55%。

19.根据本发明的另一个方面,提供一种水泥固化处理放射性废树脂的方法,其包括:

20.s11,按照以上所述的配方,分别称取减水剂、防水剂、掺和剂、以及粉煤灰,混合均匀,配制成添加剂;

21.s12,按照以上所述的配方,分别称取普通硅酸盐水泥、放射性废树脂、以及水,先将水和放射性废树脂一起加入到搅拌装置中进行搅拌,再分批次加入所述普通硅酸盐水泥和所述添加剂,并搅拌均匀,得到水泥灰浆;

22.s13,将所述水泥灰浆装入到钢桶中,并对钢桶封盖,经养护、固化后,得到放射性废树脂的水泥固化体。

23.优选的是,所述方法还包括:

24.在称取放射性废树脂之前,对放射性废树脂进行脱水预处理

25.本发明的水泥固化处理放射性废树脂的配方及其方法,通过添加适量的减水剂、防水剂、掺和剂、以及粉煤灰,可使水泥灰浆具有适宜的流动度和凝结时间,具体来说,水泥灰浆的初始流动度为250~350mm,30分钟流动度为220~340mm,初始凝结时间为31~49h,完全终凝时间为32~58h初始凝结时间为完全能满足桶外搅拌的应用要求,特别适合用于放射性废树脂桶外搅拌水泥固化工艺,可以解决现有技术中存在的搅拌后排料难和清洗去污难的问题,水泥固化体各项性能指标可满足gb14569.1-2011《低、中水平放射性废物固化体性能要求—水泥固化体》的要求,水泥固化体核素42天浸出率水平相比标准要求可降低1~2个量级,水泥固化体核素42天累积浸出分数相比标准要求可降低50%以上。并且,本配方对放射性废树脂中的组成成分具有良好的兼容性,放射性废树脂中的强碱性阴树脂与强酸性阳树脂的体积比(阴阳比)波动范围为1:5~5:1,可克服放射性废树脂物料成分波动和计量系统误差等情况的影响,确保水泥灰浆的流动度和凝结时间在合理范围内,避免出现树脂在水泥固化体内上浮和分布不均的情况,可适用于大多数的放射性废树脂的水泥固化。此外,本配方的原料易得,尤其是普通硅酸盐水泥可当地生产供货,大大降低成本;本配方对放射性废树脂的固化体积包容率高,可达35%~40%,高于或至少不低于现有桶外搅拌水泥固化配方普遍在30%左右的固化体积包容率。

附图说明

26.图1为本发明实施例中的水泥固化处理放射性废树脂的配方;

27.图2为本发明实施例中的水泥固化处理放射性废树脂的方法的流程图。

具体实施方式

28.为使本领域技术人员更好的理解本发明的技术方案,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

29.实施例1

30.如图1所示,本实施例公开一种水泥固化处理放射性废树脂的配方,其包括以下重量份的组分:

31.普通硅酸盐水泥1份;

32.放射性废树脂0.25~0.35份;

33.水0.3~0.4份;

34.减水剂0.002~0.005份;

35.防水剂0.05~0.08份;

36.掺和剂0.05~0.08份;

37.粉煤灰0.1~0.2份。

38.具体来说,普通硅酸盐水泥的型号为p.o42.5,其各项性能参数符合gb175-2007《通用硅酸盐水泥》的要求,这种水泥容易生产,可以由当地水泥厂直接生产供货,可降低成本;

39.水为除盐水、去离子水、自来水等等,本实施例中优选为除盐水。

40.减水剂为聚羧酸类化合物,具体可以为聚酯型聚羧酸、聚醚型聚羧酸中的一种或两种的组合。

41.防水剂为改性硅质类材料,具体可以为硅粉、有机硅防水剂中的一种或多种的组合。

42.掺和剂为偏高岭土类材料,比如,偏高岭土。

43.放射性废树脂为核设施中的后处理厂产生的放射性废树脂,其可以包含强碱性阴树脂和/或强酸性阳树脂,且强碱性阴树脂与强酸性阳树脂的体积比(阴阳比)波动范围优选为1:5~5:1,粒径范围优选为0.40~1.20mm,湿视密度(湿树脂堆积密度)优选为0.65~0.85g/ml,放射性树脂的湿基含水率优选为55%以下,一般可控制湿基含水率在45-55%,其中的放射性核素主要包括

90

sr、

137

cr、以及

60

co。

44.本实施例的水泥固化处理放射性废树脂的配方,通过添加适量的减水剂、防水剂、掺和剂、以及粉煤灰,可使水泥灰浆具有适宜的流动度和凝结时间,具体来说,水泥灰浆的初始流动度为275~340mm,30分钟流动度为240~340mm,初始凝结时间为31~49h,完全终凝时间为32~58h,完全能满足桶外搅拌的应用要求,特别适合用于放射性废树脂桶外搅拌水泥固化工艺,可以解决现有技术中存在的搅拌后排料难和清洗去污难的问题,水泥固化体各项性能指标可满足gb14569.1-2011《低、中水平放射性废物固化体性能要求—水泥固化体》的要求,水泥固化体核素42天浸出率水平相比标准要求可降低1~2个量级,水泥固化体核素42天累积浸出分数相比标准要求可降低50%以上。并且,本配方对放射性废树脂中的组成成分具有良好的兼容性,放射性废树脂中的强碱性阴树脂与强酸性阳树脂的体积比(阴阳比)波动范围为1:5~5:1,可克服放射性废树脂物料成分波动和计量系统误差等情况的影响,确保水泥灰浆的流动度和凝结时间在合理范围内,避免出现树脂在水泥固化体内上浮和分布不均的情况,可适用于大多数的放射性废树脂的水泥固化。此外,本配方的原料易得,尤其是普通硅酸盐水泥可当地生产供货,大大降低成本;本配方对放射性废树脂的固化体积包容率高,可达35%~40%,高于或至少不低于现有桶外搅拌水泥固化配方普遍在30%左右的固化体积包容率。

45.实施例2

46.如图2所示,本实施例公开一种水泥固化处理放射性废树脂的方法,包括:

47.s11,按照实施例1所述的水泥固化处理放射性废树脂的配方,分别称取减水剂、防水剂、掺和剂、以及粉煤灰,混合均匀,配制成添加剂;

48.s12,按照实施例1所述的水泥固化处理放射性废树脂的配方,分别称取普通硅酸盐水泥、放射性废树脂、以及水,先将放射性废树脂和水加入到搅拌装置(如桶外搅拌混合器)中,启动搅拌装置,进行搅拌,再分批次加入普通硅酸盐水泥和添加剂,并搅拌一段时间(比如,5-40min),直至搅拌均匀,得到水泥灰浆;

49.s13,将步骤s12制得的水泥灰浆排入到钢桶中,并对钢桶封盖,经养护、固化后,得到放射性废树脂的水泥固化体。本实施例中,养护的时间优选为28天及以上,以确保水泥固化体的结构稳定。

50.在一些实施方式中,本方法还包括:在称取放射性废树脂之前,对放射性废树脂进行脱水预处理,以使放射性废树脂的湿基含水率控制在55%以下,一般可控制在45-55%。在实际操作中,可采用泵对放射性废树脂进行脱水,直至放射性废树脂的重量不再下降后停止脱水。

51.下面以提供几组制备例,以对本实施例的水泥固化处理放射性废树脂的方法进行验证试验,其中,减水剂、防水剂、掺和剂、以及粉煤灰的用量如表1所示,放射性废树脂采用如表2所示组分配制的模拟废树脂的替代。

52.表1配方原料用量

[0053][0054][0055]

表2放射性废树脂的模拟液的组分表

[0056]

[0057]

制备例1

[0058]

如表1所示,按重量份计,分别称取聚醚型聚羧酸0.003份、硅粉和硅质防水剂的组合物0.068份(其中,硅粉与硅质防水剂的质量比=1:10)、偏高岭土0.06份、以及ii级粉煤灰0.14份,将其混合并搅拌均匀,配制成添加剂;

[0059]

如表2所示,按5:1的体积比例分别量取强碱性阴树脂(如,凝胶交联结构的苯乙烯-二乙烯苯共聚体上带有季铵基[-n(ch3)3oh]的阴离子交换树脂)与强酸性阳树脂(如,凝胶型交联结构的苯乙烯-二乙烯苯共聚体上带有磺酸基(-so3h)的阳离子交换树脂),混合,得到初始模拟废树脂,并按初始模拟废树脂质量的0.004%分别添加非放射性cscl晶体、非放射性srcl2晶体、以及非放射性cocl2晶体,混合并搅拌均匀,配制成最终的模拟废树脂,以模拟放射性废树脂;

[0060]

如表1所示,按重量份计,分别称取1份普通硅酸盐水泥p.o42.5、0.32份模拟废树脂、0.38份除盐水、以及0.271份上述配制的添加剂,先将0.32份模拟废树脂和0.38份除盐水一起加入到400l的桶外搅拌混合器中,启动搅拌,再分批次依次加入1份普通硅酸盐水泥和0.27份添加剂,并搅拌10min,直至搅拌均匀,得到水泥灰浆;

[0061]

将桶外搅拌混合器中的水泥灰浆排入到满足水泥固化处理放射性废树脂所需的特制的钢桶中,并对钢桶封盖,经养护28天以后,水泥灰浆固化完全,得到放射性废树脂的水泥固化体,固化体积包容率为35%,高于或至少不低于现有桶外搅拌水泥固化配方普遍在30%左右的固化体积包容率。

[0062]

按照gb 14569.1、gb/t 7023、以及gb 1346等标准对制备例1中的水泥灰浆和水泥固化体进行性能检测,其性能检测结果如表3所示。

[0063]

表3制备例1的性能测试结果

[0064][0065]

由表3可知,水泥灰浆和水泥固化体的各项性能指标均符合对应的国家标准要求,可满足桶外搅拌水泥固化工艺对流动度和凝结时间的要求。

[0066]

制备例2

[0067]

如表1所示,按重量份计,分别称取聚醚型聚羧酸0.004份、硅粉和硅质防水剂的组合物0.055份(其中,硅粉与硅质防水剂的质量比=1:1)、偏高岭土0.065份、以及i级粉煤灰0.127份,将其混合并搅拌均匀,配制成添加剂;

[0068]

如表2所示,按1:5的体积比例分别量取强碱性阴树脂(如,凝胶交联结构的苯乙烯-二乙烯苯共聚体上带有季铵基[-n(ch3)3oh]的阴离子交换树脂)与强酸性阳树脂(如,凝胶型交联结构的苯乙烯-二乙烯苯共聚体上带有磺酸基(-so3h)的阳离子交换树脂),混合,得到初始模拟废树脂,并按初始模拟废树脂质量的0.004%分别添加非放射性cscl晶体、非放射性srcl2晶体、以及非放射性cocl2晶体,混合并搅拌均匀,配制成模拟废树脂,以模拟放射性废树脂;

[0069]

如表1所示,按重量份计,分别称取1份普通硅酸盐水泥p.o42.5、0.32份模拟废树脂、0.35份除盐水、以及0.251份上述配制的添加剂,先将0.32份模拟废树脂和0.35份除盐水一起加入到400l的桶外搅拌混合器中,启动搅拌,再分批次依次加入1份普通硅酸盐水泥和0.25份添加剂,并搅拌10min,直至搅拌均匀,得到水泥灰浆;

[0070]

将桶外搅拌混合器中的水泥灰浆排入到满足水泥固化处理放射性废树脂所需的特制的钢桶中,并对钢桶封盖,经养护28天以后,水泥灰浆固化完全,得到水泥固化体,固化

体积包容率为40%,高于或至少不低于现有桶外搅拌水泥固化配方普遍在30%左右的固化体积包容率。

[0071]

按照gb 14569.1、gb/t 7023、以及gb 1346等标准对制备例2中的水泥灰浆和水泥固化体进行性能检测,其性能检测结果如表4所示。

[0072]

表4制备例2的性能测试结果

[0073][0074][0075]

由表4可知,水泥灰浆和水泥固化体的各项性能指标均符合对应的国家标准要求,可满足桶外搅拌水泥固化工艺对流动度和凝结时间的要求。

[0076]

制备例3

[0077]

如表1所示,按重量份计,分别称取聚酯型聚羧酸0.004份、硅粉与硅质防水剂的组合物0.075份(其中,硅粉与硅质防水剂的质量比=1:8)、偏高岭土0.075份、以及i级粉煤灰0.166份,将其混合并搅拌均匀,配制成添加剂;

[0078]

如表2所示,按1:2.5的体积比例分别量取强碱性阴树脂(如,凝胶交联结构的苯乙烯-二乙烯苯共聚体上带有季铵基[-n(ch3)3oh]的阴离子交换树脂)与强酸性阳树脂(如,凝胶型交联结构的苯乙烯-二乙烯苯共聚体上带有磺酸基(-so3h)的阳离子交换树脂),混合,得到初始模拟废树脂,并按初始模拟废树脂质量的0.004%分别添加非放射性cscl晶体、非放射性srcl2晶体、以及非放射性cocl2晶体,混合并搅拌均匀,配制成模拟废树脂,以模拟放射性废树脂;

[0079]

如表1所示,按重量份计,分别称取1份普通硅酸盐水泥p.o42.5、0.35份模拟废树脂、0.34份除盐水、以及0.32份上述配制的添加剂,先将0.35份模拟废树脂和0.34份除盐水一起加入到400l的桶外搅拌混合器中,启动搅拌,再分批次依次加入1份普通硅酸盐水泥和0.32份添加剂,并搅拌10min,直至搅拌均匀,得到水泥灰浆;

[0080]

将桶外搅拌混合器中的水泥灰浆排入到满足水泥固化处理放射性废树脂所需的特制的钢桶中,并对钢桶封盖,经养护28天以后,水泥灰浆固化完全,得到水泥固化体,固化体积包容率为40%,高于或至少不低于现有桶外搅拌水泥固化配方普遍在30%左右的固化体积包容率。

[0081]

按照gb 14569.1、gb/t 7023、以及gb 1346等标准对制备例3中的水泥灰浆和水泥固化体进行性能检测,其性能检测结果如表5所示。

[0082]

表5制备例3的性能测试结果

[0083][0084][0085]

由表5可知,水泥灰浆和水泥固化体的各项性能指标均符合对应的国家标准要求,可满足桶外搅拌水泥固化工艺对流动度和凝结时间的要求。

[0086]

制备例4

[0087]

如表1所示,按重量份计,分别称取聚酯型聚羧酸0.005份、硅粉与硅质防水剂的组合物0.08份(其中硅粉与硅质防水剂的质量比=1:2)、偏高岭土0.08份、以及ii级粉煤灰0.187份,将其混合并搅拌均匀,配制成添加剂;

[0088]

取强碱性阴树脂(如,凝胶交联结构的苯乙烯-二乙烯苯共聚体上带有季铵基[-n(ch3)3oh]的阴离子交换树脂)与强酸性阳树脂(如,凝胶型交联结构的苯乙烯-二乙烯苯共聚体上带有磺酸基(-so3h)的阳离子交换树脂),并对进行脱水,直至重量不再下降后停止脱水,如表2所示,按2.5:1的体积比例分别量取脱水后的强碱性阴树脂与强酸性阳树脂,混合,得到初始模拟废树脂,并按初始模拟废树脂质量的0.004%分别添加非放射性cscl晶体、非放射性srcl2晶体、以及非放射性cocl2晶体,混合并搅拌均匀,配制成模拟废树脂,以模拟放射性废树脂;

[0089]

如表1所示,按重量份计,分别称取1份普通硅酸盐水泥p.o42.5、0.34份模拟废树脂、0.32份除盐水、以及0.352份上述配制的添加剂,先将0.34份模拟废树脂和0.32份除盐水一起加入到400l的桶外搅拌混合器中,启动搅拌,再分批次依次加入1份普通硅酸盐水泥和0.35份添加剂,并搅拌10min,直至搅拌均匀,得到水泥灰浆;

[0090]

将桶外搅拌混合器中的水泥灰浆排入到满足水泥固化处理放射性废树脂所需的特制的钢桶中,并对钢桶封盖,经养护28天以后,水泥灰浆固化完全,得到水泥固化体,固化体积包容率为40%,高于或至少不低于现有桶外搅拌水泥固化配方普遍在30%左右的固化体积包容率。

[0091]

按照gb 14569.1、gb/t 7023、以及gb 1346等标准对制备例4中的水泥灰浆和水泥固化体进行性能检测,其性能检测结果如表6所示。

[0092]

表6制备例4的性能测试结果

[0093][0094]

由表6可知,水泥灰浆和水泥固化体的各项性能指标均符合对应的国家标准要求,可满足桶外搅拌水泥固化工艺对流动度和凝结时间的要求。

[0095]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1