一种室温铁磁性铼基双钙钛矿氧化物的制备方法

1.本发明属于材料制备技术领域,具体涉及几种铼(re)基室温铁磁半金属双钙钛矿材料的制备方法和磁电性能展示,是自旋电子学器件领域非常有应用前景的核心材料。

背景技术:

2.巨磁阻效应于1988年被发现,广泛应用于硬盘读出磁头、非易失性磁存储器以及测量位移、角度的传感器等。巨磁阻效应是指通过施加磁场,改变电子的自旋取向,从而使材料的电阻率大幅降低,通常比磁性金属和合金材料的磁阻值高10余倍,展现出极佳的应用价值。1988年,德国gruenberg教授课题组在研究fe/cr/fe三层膜时,发现在磁场的作用下,其阻值下降了1.5%。而后fert课题组又发现fe/cr多层膜在4.2k和2t的磁场下表现出高达50%的负磁阻效率。巨磁阻效应在磁存储器和传感器方向都有着巨大的应用前景,更是在2007年获得了诺贝尔物理学奖。巨磁阻效应的发现促进了电子自旋的应用,也逐渐发展了一个新的研究领域——自旋电子学。引入电子自旋的器件称为自旋电子器件,相比于传统的电子器件,电子自旋器件有功耗低、速度快、非易失性等特点。因此,寻找合适的自旋电子材料成为了研究的热点。而后,人们在寻找高磁阻效应的材料时,在掺杂的锰氧化物中发现了庞磁电阻效应。铁磁、非铁磁纳米薄膜的制备需要复杂的工艺和设备,一般需要采用磁控溅射等手段,而庞磁电阻效应源于掺杂锰氧化物的本征性能,无需制成薄膜,在块体材料中就能表现出巨大的磁阻效应,大大简化了制备工艺。1993年,helmolt等人在掺杂的锰氧化物la

2/3

ba

1/3

mno中首次发现了负磁阻率高达60%的本征磁阻效应,被称为庞磁电阻效应。这种磁阻效应的物理机制与铁磁、非磁性多层膜完全不同,主要源于磁场导致的金属绝缘体相变。掺杂锰氧化物的磁阻效应一般在居里温度附近达到最大值,但是一般掺杂锰氧化物的居里温度都低于室温,如nd

0.5

pb

0.5

mno3的居里温度大约在184k。因此在室温时,大多数掺杂锰氧化物的磁阻效应仍然较小,并且需要较大的外加磁场才能表现出较高的磁阻效应。1998年,kobayashi等人发现了一种具有室温巨磁阻的双钙钛矿材料,sr2femoo6,其磁阻效应源于自旋极化的载流子散射。sr2femoo6的居里温度达到了415k,并且在外加一个小磁场时就能产生幅度较大的磁阻变化率,弥补了掺杂锰氧化物的不足之处。同时,sr2femoo6具有半金属的能带结构,这种性质非常适合在自旋电子学器件中应用。由此,a2bb’o6型双钙钛矿的研究引发了研究者强烈的兴趣,其中a位主要为ba、sr、ca,b位主要为cr、mn、fe等,而b’主要为mo、re、w。在a2bb’o6型的双钙钛矿中,re基的双钙钛矿普遍表现出更高的居里温度,不仅保留了mo基双钙钛矿的低场磁阻、半金属等特性,并且其矫顽力远大于mo基的双钙钛矿,一般可归属于硬磁类室温铁磁性材料。ca2fereo6与sr2fereo6正是两种具备优异性能的re基双钙钛矿,兼具了上述的多种优点,在自旋电子学器件领域拥有广阔的应用前景。

3.双钙钛矿氧化物a2bb’o6具有强自旋轨道耦合、库仑相互作用、晶体场效应、双交换相互作用等特点,具有重要的理论和实践价值。其中re基双钙钛矿氧化物具有较高的居里温度和较大的隧穿磁阻效应。在晶体场的作用下,一般过渡金属的d轨道磁矩都会被猝灭,其磁性主要由自旋磁矩贡献,但re基的双钙钛矿中发现了大量未猝灭的5d轨道磁矩,这可

能是导致其居里温度较高的原因之一。另外,re基双钙钛矿的d轨道电子数的增加和晶体结构的变化也可能促进了居里温度的提升。在re基的双钙钛矿中,ca2fereo6有着相对独特的性质。ca2fereo6是一种室温铁磁双钙钛矿材料,其居里温度约为530k,具有较大的矫顽力,属于硬磁材料。在常温时,ca2fereo6属于单斜相,空间群为p21/n。ca2fereo6被认为是一种mott绝缘体,在大约150k的温度下会发生金属绝缘体转变和结构相变,其电输运性质和磁性性质在150k附近的温度范围内都出现了明显的变化,这为探究金属和绝缘体的电子结构、高温超导电性等提供了研究对象。当a位元素由较小离子半径的ca

2+

替换为sr

2+

后,sr2fereo6的常温晶体结构为四方相(i4/m),其居里温度也相应的下降到大约400k。与ca2fereo6相比,sr2fereo6的矫顽力也有一定程度的下降,但仍属于硬磁材料。sr2fereo6在常温时展现出金属导电性,其能带结构属于半金属,只有导带电子的能级穿过了费米能级,并且自旋方向一致,价带在费米能级处存在能隙,因此在费米能级处只存在一种自旋方向的电子。基于理论计算,sr2fereo6传导电子的自旋极化率为100%,因此在自旋注入器件等方面有很大的应用价值。虽然ca2fereo6和sr2fereo6具备很多独特、优异的常温磁电性能,但制备工艺对其性能的影响非常显著,因此需通过制备工艺优化,构建制备工艺与材料性能之间的关系,获得优越和特定的材料性能,从而最大限度的发挥材料优异的应用价值,并得到理论研究和实践应用的一些启发。相关参考文献可参见:[1]kato h,okuda t,okimoto y,et al.metal-insulator transition of ferromagnetic ordered double perovskites:(sr

1-y

cay)2fereo6[j].phys.rev.b,2002,65(65);[2]iwasawa h,saitoh t,yamashita y,et al.strong correlation effects of the re 5d electrons on the metal-insulator transition in ca 2fe re o 6[j].phys.rev.b,2005,71(7);[3]jmd teresa,serrate d,blasco j,et al.impact of cation size on magnetic properties of(aa')2fereo6 double perovskites[j].phys.rev.b,2004,69(14):144401;[4]baibich m n,broto j m,fert a f,et al.giant magnetoresistance of(001)fe/(001)cr magnetic superlattices[j].physical review letters,1988,61(21):2472-2475;[5]von h r,wecker,holzapfel,et al.giant negative magnetoresistance in perovskitelike la

2/3

ba

1/3

mno

x ferromagnetic films[j].physical review letters,1993,71(14):2331-2333。

[0004]

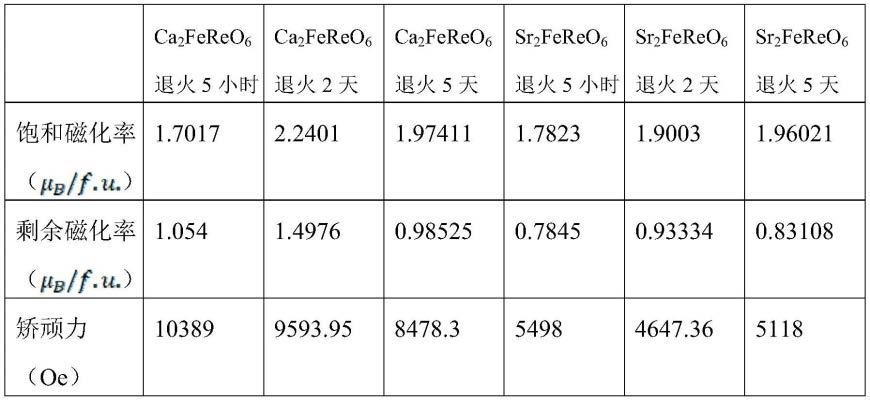

为了获得制备工艺对ca2fereo6和sr2fereo6磁性性能的影响规律,本专利基于特殊的真空烧结法,设计了3种不同的退火时间,分别为5小时,2天和5天。我们发现退火时间为2天的样品性能最佳,具有更高的饱和磁化率(本专利所指的饱和磁化率是测试时施加最大磁场时的磁化率,虽然没有达到饱和,但与饱和磁化率接近)、剩余磁化率和矫顽力。

技术实现要素:

[0005]

本发明针对现有技术的不足,提出了一种室温铁磁性铼基双钙钛矿氧化物的制备方法。

[0006]

本发明基于高温固相反应法,通过优化制备工艺获得不同磁电性能的ca2fereo6和sr2fereo6室温铁磁半金属双钙钛矿材料,探究了制备工艺对其磁学性质,微观结构和晶体结构的影响。使用caco3/srco3、re2o7以一定比例混合、研磨、烧结得到前驱体ca2reo

5.5

/sr2reo

5.5

,再将前驱体与fe、fe2o3以一定比例混合、研磨、压片、真空烧结、退火、再次研磨、

压片、真空烧结、退火得到成品。

[0007]

所述的caco3、re2o7、fe、fe2o3的物质的量比为12:3:(3~4):(0.8~1)。

[0008]

作为优选,caco3或srco3与re2o7烧结的温度为900-1100℃,烧结时间为2小时~4小时。

[0009]

作为优选,所述的srco3、re2o7、fe、fe2o3的物质的量比为:8:3:(3~4):(0.8~1)。

[0010]

作为优选,所述的第二次真空烧结的温度为850-950℃,保温时间为5小时~5天。

[0011]

作为优选,所述的第三次真空烧结的温度为900-1000℃,保温时间为5小时~5天。

[0012]

本发明的有益效果:本发明所述的制备方法简单、容易实现,ca2fereo6和sr2fereo6的居里温度均大于395k,超出了仪器的测量范围,远高于室温。表1列出了不同制备工艺的ca2fereo6和sr2fereo6在5t磁场下的最高饱和磁化率、剩余磁化率和矫顽力。在施加5t磁场的时候,ca2fereo6的饱和磁化率最高达到了2.24μb/f.u.,其最大值一般在150k附近,即使在395k的温度下,磁性最弱的样品的饱和磁化率也达到了1.43μb/f.u.,可见其具有很强的磁性。而sr2fereo6在5t大小的磁场下饱和磁化率最高达到了1.96μb/f.u.。其中退火时长为5小时和2天的样品在150k附近饱和磁化率最高,而退火时长为5天的样品在4k时饱和磁化率最高,并且随温度升高而下降。其饱和磁化率在395k、5t的条件下最低为0.93μb/f.u.,虽然弱于ca2fereo6,但同样具有很强的磁性。在5t的磁场下,ca2fereo6的矫顽力在4-395k的温度范围内,基本在2000-10000oe之间,而sr2fereo6的矫顽力在4-395k的温度范围内,基本在200-5000oe之间,可见这两种材料都属于硬磁材料,矫顽力远大于只有几十到数百oe的钼基双钙钛矿。

[0013]

表1不同制备工艺的ca2fereo6和sr2fereo6在5t的最高饱和磁化率、剩余磁化率和矫顽力

[0014]

附图说明

[0015]

图1.本发明实验室用的制备ca2fereo6和sr2fereo6的实验流程简图;

[0016]

图2.不同工艺制备的ca2fereo6的x射线衍射图谱(xrd);

[0017]

图3.不同工艺制备的sr2fereo6的xrd图谱;

[0018]

图4.从左到右分别为退火时长5小时、2天和5天的ca2fereo6的扫描电子显微镜图像(sem);

[0019]

图5.从左到右分别为退火时长5小时、2天和5天的sr2fereo6的sem图像;

[0020]

图6.ca2fereo6退火时长5小时的样品在外加磁场分别为0.1t和3t时的变温磁化率;

[0021]

图7.ca2fereo6退火时长2天的样品在外加磁场分别为0.1t和3t时的变温磁化率;

[0022]

图8.ca2fereo6退火时长5天的样品在外加磁场分别为0.1t和3t时的变温磁化率;

[0023]

图9.sr2fereo6退火时长5小时的样品在外加磁场分别为0.1t和3t时的变温磁化率;

[0024]

图10.sr2fereo6退火时长2天的样品在外加磁场分别为0.1t和3t时的变温磁化率;

[0025]

图11.sr2fereo6退火时长5天的样品在外加磁场分别为0.1t和3t时的变温磁化率;

[0026]

图12.ca2fereo6退火时长5小时样品的m-h图;

[0027]

图13.ca2fereo6退火时长2天样品的m-h图;

[0028]

图14.ca2fereo6退火时长5天样品的m-h图;

[0029]

图15.sr2fereo6退火时长5小时样品的m-h图;

[0030]

图16.sr2fereo6退火时长2天样品的m-h图;

[0031]

图17.sr2fereo6退火时长5天样品的m-h图;

[0032]

图18.不同工艺制备的ca2fereo6的矫顽力、剩余磁化率和饱和磁化率的图;

[0033]

图19.不同工艺制备的sr2fereo6的矫顽力、剩余磁化率和饱和磁化率的图。

具体实施方式

[0034]

实施例1:

[0035]

如图1所示,步骤(1)、在氩气手套箱中分别称量纯度的99.99%的caco

3 0.23924g,纯度为99.99%的re2o

7 0.28948g至同一个玻璃瓶中,将称量的材料倒入玛瑙研钵中,研磨1小时;

[0036]

步骤(2)、将研磨得到的粉体装入陶瓷坩埚中,放入马弗炉,在1000℃下烧结2小时,得到黄色的前驱体ca2reo

5.5

;

[0037]

步骤(3)、分别称量纯度为99.9%的fe粉0.04466g,纯度为99.9%的fe2o3粉体0.03190g至同一个玻璃瓶中,并与前驱体混合倒入玛瑙研钵中,研磨1小时;

[0038]

步骤(4)、将研磨得到的粉体装入内径10mm的开瓣压片模具,在大约10mpa的压力下放置3分钟,压成圆片;

[0039]

步骤(5)、将压制好的圆片放入石英管,抽真空密封;

[0040]

步骤(6)、将石英管放入马弗炉中,以5℃/min的速率升至910℃,保温5小时,自然降温;

[0041]

步骤(7)、将烧结好的圆片重新放入玛瑙研钵中研磨1小时,重复操作步骤(4)和步骤(5);

[0042]

步骤(8)、将将石英管放入马弗炉中,以5℃/min的速率升至960℃,保温5小时,自然降温,得到ca2fereo6。

[0043]

实施例2:

[0044]

步骤(1)、在氩气手套箱中分别称量纯度为99.99%的caco

3 0.23924g,纯度为99.99%的re2o

7 0.28948g至同一个玻璃瓶中,将称量的材料倒入玛瑙研钵中,研磨1小时;

[0045]

步骤(2)、将研磨得到的粉体装入陶瓷坩埚中,放入马弗炉,在1100℃下烧结2小时,得到黄色的前驱体ca2reo

5.5

;

[0046]

步骤(3)、分别称量纯度为99.9%的fe 0.04466g,纯度为99.9%的fe2o

3 0.03190g至同一个玻璃瓶中,并与前驱体混合倒入玛瑙研钵中,研磨1小时;

[0047]

步骤(4)、将研磨得到的粉体装入内径10mm的开瓣压片模具,在大约10mpa的压力下放置3分钟,压成圆片;

[0048]

步骤(5)、将压制好的圆片放入石英管,抽真空密封;

[0049]

步骤(6)、将石英管放入马弗炉中,以5℃/min的速率升至950℃,保温2天,自然降温;

[0050]

步骤(7)、将烧结好的圆片重新放入玛瑙研钵中研磨1小时,重复操作步骤(4)和步骤(5);

[0051]

步骤(8)、将将石英管放入马弗炉中,以5℃/min的速率升至990℃,保温2天,自然降温,得到ca2fereo6。

[0052]

实施例3:

[0053]

步骤(1)、在氩气手套箱中分别称量纯度为99.99%的caco

3 0.23924g,纯度为99.99%的re2o

7 0.28948g至同一个玻璃瓶中,将称量的材料倒入玛瑙研钵中,研磨1小时;

[0054]

步骤(2)、将研磨得到的粉体装入陶瓷坩埚中,放入马弗炉,在1000℃下烧结2小时,得到黄色的前驱体ca2reo

5.5

;

[0055]

步骤(3)、分别称量纯度为99.9%的fe 0.04466g,纯度为99.9%的fe2o

3 0.03190g至同一个玻璃瓶中,并与前驱体混合倒入玛瑙研钵中,研磨1小时;

[0056]

步骤(4)、将研磨得到的粉体装入内径10mm的开瓣压片模具,在大约10mpa的压力下放置3分钟,压成圆片;

[0057]

步骤(5)、将压制好的圆片放入石英管,抽真空密封;

[0058]

步骤(6)、将石英管放入马弗炉中,以5℃/min的速率升至910℃,保温5天,自然降温;

[0059]

步骤(7)、将烧结好的圆片重新放入玛瑙研钵中研磨1小时,重复操作步骤(4)和步骤(5);

[0060]

步骤(8)、将将石英管放入马弗炉中,以5℃/min的速率升至960℃,保温5天,自然降温,得到ca2fereo6。

[0061]

实例说明:从图2可以看出,样品具有很好的结晶性,如图4-5,不同退火时间ca2fereo6和sr2fereo6的扫描电子显微镜图像。从图6-8可以看出,样品的磁化强度在395k依然较大,其居里温度大于395k,远高于室温,其中实施例2的磁化强度是最大的。从图12-14可以看出,样品在施加5t的磁场时,磁化强度仍没有达到饱和。在150k时,样品的饱和磁化强度比其他温度都高,而矫顽力和剩余磁化率则随温度的升高而减小。其中实施例2的剩余磁化率和矫顽力是实施例1-3中最大的。综合以上分析,可以得出实施例2的工艺最佳。

[0062]

实施例4:

[0063]

步骤(1)、在氩气手套箱中分别称量纯度为99.95%的srco

3 0.28753g,纯度为99.99%的re2o

7 0.23587g至同一个玻璃瓶中,将称量的材料倒入玛瑙研钵中,研磨1小时;

[0064]

步骤(2)、将研磨得到的粉体装入陶瓷坩埚中,放入马弗炉,在900℃下烧结2小时,

得到黄色的前驱体sr2reo

5.5

;

[0065]

步骤(3)、分别称量纯度为99.9%的fe 0.03639g,纯度为99.9%的fe2o

3 0.02599g至同一个玻璃瓶中,并与前驱体混合倒入玛瑙研钵中,研磨1小时;

[0066]

步骤(4)、将研磨得到的粉体装入内径10mm的开瓣压片模具,在大约10mpa的压力下放置3分钟,压成圆片;

[0067]

步骤(5)、将压制好的圆片放入石英管,抽真空密封;

[0068]

步骤(6)、将石英管放入马弗炉中,以5℃/min的速率升至850℃,保温5小时,自然降温;

[0069]

步骤(7)、将烧结好的圆片重新放入玛瑙研钵中研磨1小时,重复操作步骤(4)和步骤(5);

[0070]

步骤(8)、将将石英管放入马弗炉中,以5℃/min的速率升至900℃,保温5小时,自然降温,得到sr2fereo6。

[0071]

实施例5:

[0072]

步骤(1)、在氩气手套箱中分别称量纯度为99.95%的srco

3 0.28753g,纯度为99.99%的re2o

7 0.23587g至同一个玻璃瓶中,将称量的材料倒入玛瑙研钵中,研磨1小时;

[0073]

步骤(2)、将研磨得到的粉体装入陶瓷坩埚中,放入马弗炉,在1000℃下烧结2小时,得到黄色的前驱体sr2reo

5.5

;

[0074]

步骤(3)、分别称量纯度为99.9%的fe 0.03639g,纯度为99.9%的fe2o

3 0.02599g至同一个玻璃瓶中,并与前驱体混合倒入玛瑙研钵中,研磨1小时;

[0075]

步骤(4)、将研磨得到的粉体装入内径10mm的开瓣压片模具,在大约10mpa的压力下放置3分钟,压成圆片;

[0076]

步骤(5)、将压制好的圆片放入石英管,抽真空密封;

[0077]

步骤(6)、将石英管放入马弗炉中,以5℃/min的速率升至910℃,保温2天,自然降温;

[0078]

步骤(7)、将烧结好的圆片重新放入玛瑙研钵中研磨1小时,重复操作步骤(4)和步骤(5);

[0079]

步骤(8)、将将石英管放入马弗炉中,以5℃/min的速率升至960℃,保温2天,自然降温,得到sr2fereo6。

[0080]

实施例6:

[0081]

步骤(1)、在氩气手套箱中分别称量纯度为99.95%的srco

3 0.28753g,纯度为99.99%的re2o

7 0.23587g至同一个玻璃瓶中,将称量的材料倒入玛瑙研钵中,研磨1小时;

[0082]

步骤(2)、将研磨得到的粉体装入陶瓷坩埚中,放入马弗炉,在1000℃下烧结2小时,得到黄色的前驱体sr2reo

5.5

;

[0083]

步骤(3)、分别称量纯度为99.9%的fe 0.03639g,纯度为99.9%的fe2o

3 0.02599g至同一个玻璃瓶中,并与前驱体混合倒入玛瑙研钵中,研磨1小时;

[0084]

步骤(4)、将研磨得到的粉体装入内径10mm的开瓣压片模具,在大约10mpa的压力下放置3分钟,压成圆片;

[0085]

步骤(5)、将压制好的圆片放入石英管,抽真空密封;

[0086]

步骤(6)、将石英管放入马弗炉中,以5℃/min的速率升至910℃,保温5天,自然降

温;

[0087]

步骤(7)、将烧结好的圆片重新放入玛瑙研钵中研磨1小时,重复操作步骤(4)和步骤(5);

[0088]

步骤(8)、将将石英管放入马弗炉中,以5℃/min的速率升至960℃,保温5天,自然降温,得到sr2fereo6。

[0089]

实例说明:从图3可以看出,样品具有很好的结晶性。从图9-11可以看出,样品的磁化强度在395k依然较大,其居里温度大于395k,远高于室温,其中实施例5的磁化强度是最大的。从图15-17可以看出,样品在施加5t的磁场时,磁化强度仍没有达到饱和,而矫顽力和剩余磁化率则随温度的升高而减小,实施例5的矫顽力、剩余磁化率和饱和磁化率都是实施例4-6中最高的。综合上述分析,可以得出实施例5的工艺最佳。

[0090]

如图18、图19的所示;ca2fereo6、sr2fereo6的矫顽力、剩余磁化率和饱和磁化率的图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1