一种耐高温缺陷型Y(YxTa1-x)O4-x氧障/热障陶瓷一体化材料及其制备方法

本发明涉及高温热防护抗氧化,具体涉及一种耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料及其制备方法。

背景技术:

1、热障涂层材料因良好的热绝缘性、耐高温缺陷型性、耐腐蚀性、抗热冲击和抗热震性能而被广泛应用于航空发动机,燃气轮机等。典型的热障涂层系统通常包括合金基体、粘接层,陶瓷层,以及位于粘接层和陶瓷层之间的热生长氧化物层(tgo)。leckie等发现tgo是造成热障涂层失效的主要原因之一,在高温热循环阶段过程中,由于粘结层的氧化,tgo的连续生长导致粘结层和陶瓷层的热膨胀系数失配,在热障涂层系统内部产生巨大的应力,从而使tgo向陶瓷层的垂直方向位移,当tgo的位移过大时,将导致tgo的失效剥落,热障涂层系统也会因此而失效。

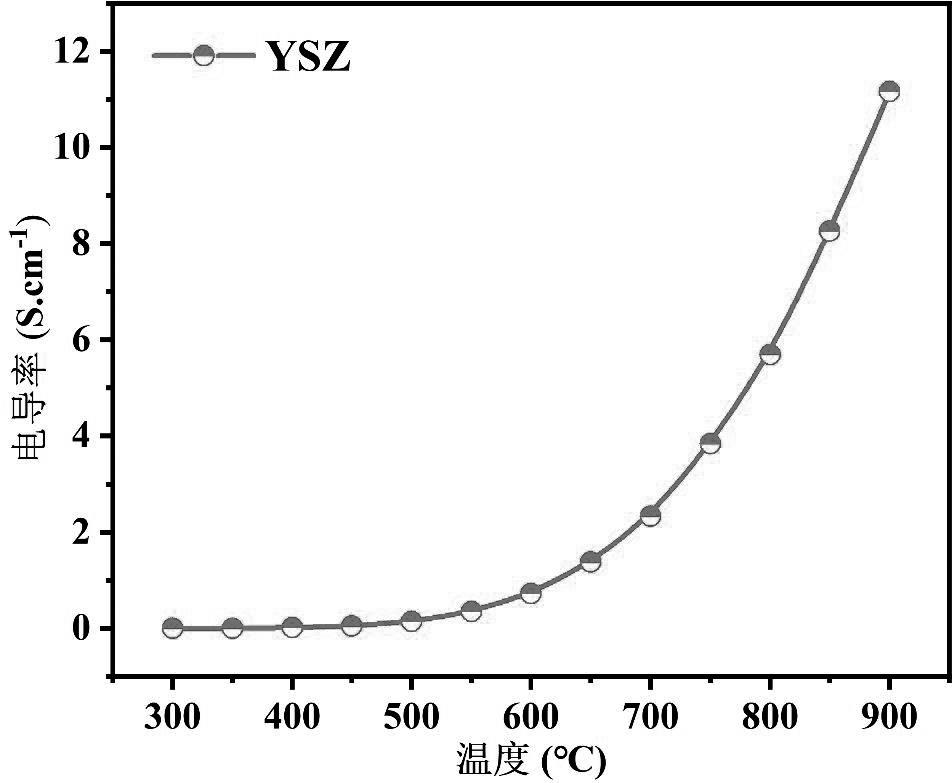

2、为了避免金属基体和粘结层的高温氧化,应减少氧离子在热障涂层中的扩散。氧化钇稳定氧化锆(ysz)是目前研究最多、应用最广的一类热障涂层材料,但它实际上是一种氧离子导体,rajeswari等人报道了稳定氧化锆陶瓷(8ysz)的离子电导率在800℃范围内从0.09s/cm到0.134s/cm,正因为ysz是一种氧离子的导体,也被用作燃料电池的电极材料,但是用于热障涂层时,氧离子经陶瓷层ysz扩散至粘结层,导致金属基体和粘结层的氧化,加速了热障涂层系统的失效,因此,急需寻找一种新型的热障和氧障为一体的涂层材料。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料及其制备方法,该材料具有较低的热导率,优异的高温断裂韧性,同时还具有优异的氧障性能,能阻碍氧离子的扩散,避免tgo的生长,延长涂层的使用寿命。

2、本发明所采用的技术方案如下:

3、一种耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料,原料包括合成料氧化钇y2o3、五氧化二钽ta2o5,合成料氧化钇y2o3和五氧化二钽ta2o5的摩尔比为1:1,利用固相法合成ytao4粉体;

4、所述掺杂剂氧化钇y2o3用于掺杂在ytao4粉体中,经球磨、烘干及过筛后,利用放电等离子烧结获得耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料,其中x的范围为0.03-0.15。

5、相比现有技术,本发明的有益效果在于:

6、本发明的方案采用上述原料及配比,首先,能够获得优异性能的氧障和热障涂层一体化涂层材料,稀土钽酸盐作为一种高温热防护的新型热障涂层材料,与ysz的热导率(2.5w·m-1·k-1,800℃)相比具有较低的热导率(1.57~2.2w·m-1·k-1,800℃),此外本发明的发明人发现,在添加特定含量范围(x的范围为0.03-0.15)的y2o3掺杂改性后的y(yxta1-x)o4-x还是氧离子的绝缘体,具有优异的氧障性能,能阻碍氧离子的扩散,避免tgo的生长,延长涂层的使用寿命。

7、作为本发明优选的实施方式,所述合成料y2o3和五氧化二钽ta2o5的纯度≥99.99%,粒径在10~50μm范围内。粒径控制在上述范围内,烧结过程中小颗粒填充大颗粒间的孔隙,可以提高样品致密度和强度,并且通过采用上述纯度≥99.99%的原料和粒径范围,保证了材料性能的稳定。

8、本发明实施例还提供了一种耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料的制备方法,包括以下步骤:

9、(1)按比例称取合成料氧化钇y2o3、五氧化二钽ta2o5,以无水乙醇为介质,在球磨机中球磨均匀后,将其干燥、过筛;

10、(2)在1500~1700℃下煅烧10~15h,升温速率为5~10℃/分钟,煅烧结束后冷却,待温度降至室温取出粉体,获得ytao4粉体;

11、(3)称取掺杂剂氧化钇y2o3,再次利用球磨机将ytao4粉体和掺杂剂氧化钇y2o3球磨成浆料,烘干后进行粒径筛分;

12、(4)利用放电等离子烧结设备烧结成陶瓷块体,烧结温度为1500~1700℃,保温5~20min,升温速率为50~100℃/min,将烧结好的陶瓷块体低温退火,再经过高温退火。

13、采用本发明的上述制备方法,具有以下有益效果:

14、1.掺杂掺杂剂氧化钇y2o3后,y3+离子固溶到ta5+和y3+位置,提高材料体系中的氧空位浓度,使得体系中的氧空位形成团簇,降低载流子(可用氧空位)浓度,进而降低氧离子电导率,提高材料的氧绝缘性,氧空位的形成方程为:

15、

16、2.将烧结好的陶瓷块体采用独特的退火工艺,即低温退火后再经过高温退火,低温退火的目的是去除陶瓷块体中的内应力,避免陶瓷块体在高温使用过程中由于应力释放导致块体的粉化或碎裂,高温退火的目的是为了完全去除烧结过程中渗透在陶瓷块体中的碳。

17、作为本发明优选的实施方式,步骤(1)球磨时,球:原料:无水乙醇的质量比为5~9:1~3:2~6,球磨时间≥20h,球磨机转速为400~600r/min。选择按照上述要求对合成料氧化钇y2o3、五氧化二钽ta2o5进行球磨时,原料的粒度分布更均匀,后续反应更充分。

18、作为本发明优选的实施方式,步骤(3)球磨后的浆料在60~100℃下干燥10~100h后过筛,筛选粒径为325~1500目的颗粒。选择此粒径区间的原料烧结后的粉末致密度更高。

19、作为本发明优选的实施方式,低温退火时温度为600~900℃,升温速率为2~5℃/min,保温120~600min,高温退火的温度为1500~1700℃,升温速率为5~10℃/min,保温120~600min。低温退火、高温退火采用上述控制范围的温度、升温速率及保温时间,能更大程度的去除陶瓷块体中的内应力,并完全去除烧结过程中渗透在陶瓷块体中的碳。

技术特征:

1.一种耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料,其特征在于:

2.根据权利要求2所述的耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料,其特征在于:所述合成料氧化钇y2o3和五氧化二钽ta2o5的纯度≥99.99%,粒径在10~50μm范围内。

3.根据权利要求1-2任一项所述的耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料的制备方法,其特征在于:包括以下步骤:

4.根据权利要求3所述的耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料的制备方法,其特征在于:步骤(1)球磨时,球:原料:无水乙醇的质量比为(5~9):(1~3):(2~6),球磨时间≥20h,球磨机转速为400~600r/min。

5.根据权利要求3所述的耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料的制备方法,其特征在于:步骤(3)球磨后的浆料在60~100℃下干燥10~100h后过筛,筛选粒径为325~1500目的颗粒。

6.根据权利要求3所述的耐高温缺陷型y(yxta1-x)o4-x氧障/热障陶瓷一体化材料的制备方法,其特征在于:低温退火时温度为600~900℃,升温速率为2~5℃/min,保温120~600min,高温退火的温度为1500~1700℃,升温速率为5~10℃/min,保温120~600min。

技术总结

本专利申请公开了一种耐高温缺陷型Y(Y<subgt;x</subgt;Ta<subgt;1‑x</subgt;)O<subgt;4‑x</subgt;氧障/热障陶瓷一体化材料及其制备方法,原料包括合成料氧化钇Y<subgt;2</subgt;O<subgt;3</subgt;、五氧化二钽Ta<subgt;2</subgt;O<subgt;5</subgt;,合成料氧化钇Y<subgt;2</subgt;O<subgt;3</subgt;和五氧化二钽Ta<subgt;2</subgt;O<subgt;5</subgt;的摩尔比为1:1,利用固相法合成YTaO<subgt;4</subgt;粉体;所述掺杂剂氧化钇Y<subgt;2</subgt;O<subgt;3</subgt;用于掺杂在YTaO<subgt;4</subgt;粉体中,经球磨、烘干及过筛后,利用放电等离子烧结获得耐高温缺陷型Y(Y<subgt;x</subgt;Ta<subgt;1‑x</subgt;)O<subgt;4‑x</subgt;氧障/热障陶瓷一体化材料,其中x的范围为0.03~0.15。该材料具有较低的热导率,优异的高温断裂韧性,同时还具有优异的氧障性能,即能阻碍氧离子的扩散,避免TGO的生长,延长涂层的使用寿命。

技术研发人员:冯晶,汪俊,种晓宇,张宇轩,苏涛

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!