核壳结构复合发泡剂及其制备方法,以及花岗岩泥渣轻质釉面微晶玻璃及其制备方法

本发明属于多孔陶瓷领域,具体涉及核壳结构复合发泡剂和轻质釉面微晶玻璃的制备方法。

背景技术:

1、花岗岩是一种资源丰富、分布广泛的岩石,主要由石英及长石等矿物组成。花岗岩由于品类繁多、式样丰富且硬度高、耐久度好,广泛用于建筑装饰材料。花岗岩开采和加工过程中产生大量泥渣,泥渣长久堆积容易造成粉尘污染,并影响堆场周围的地表和地下水质。

2、目前花岗岩泥渣资源化主要集中于混凝土、微晶玻璃、精细陶瓷及回收矿物等领域(wang d, lu j, zhan j, et al. recent advances in the reutilization ofgranite waste in various fields[j]. journal of material science andtechnology research, 2021, 8: 30-40.),但绝大多数用于混凝土骨料,附加值较低,相关行业积极性不高。由于泥渣含有大量有色杂质,制约其规模化增值利用。发泡陶瓷作为多孔材料,具有隔音降噪,体积密度小,气孔率高等优异性能(姜葱葱,等.基于原位发泡工艺的固废基发泡陶瓷研究进展[j/ol].硅酸盐学报:1-17 [2022-09- 19].)。花岗岩泥渣含有sio2和al2o3,可作为发泡陶瓷主要原料,含有的碱土金属氧化物可作为助溶剂,促进发泡,使发泡过程更加便捷。专利cn106187134a公开了一种基于花岗岩废渣的发泡轻质墙体材料,利用花岗岩作为辅助材料,与黏土混合烧结,制备发泡材料,但花岗岩废渣利用率低,产品性能较差,难于推广应用。

技术实现思路

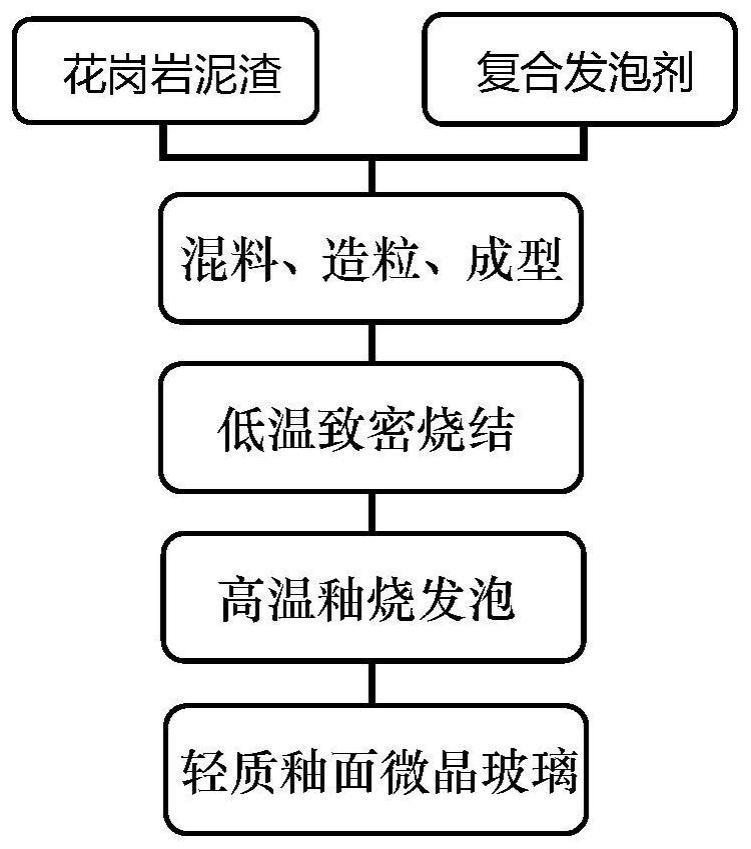

1、本发明向花岗岩泥渣中添加核壳结构的复合发泡剂,采用分步烧结技术,先低温致密烧结,再高温釉烧发泡,制备出花岗岩泥渣轻质釉面微晶玻璃。

2、本发明提出核壳结构复合发泡剂及其制备方法,以及花岗岩泥渣轻质釉面微晶玻璃及其制备方法。

3、一种核壳结构复合发泡剂,以单质硅为核,以氮化硅或碳化硅为壳层,所述复合发泡剂颗粒尺寸在1~10,所述壳层厚度为0.1~0.5。

4、一种核壳结构复合发泡剂的制备方法,所述硅微粉在氨气与氩气或甲烷与氩气混合气氛中热处理,热处理的温度范围为800~1000 ℃,热处理时间为1~30 min;分别制备出氮化硅或碳化硅包覆硅颗粒的核壳结构复合发泡剂。

5、一种花岗岩泥渣轻质釉面微晶玻璃的制备方法,包括如下步骤:

6、步骤1:将所述核壳结构复合发泡剂与花岗岩泥渣混合,压力成型,得到素坯;

7、步骤2:将所述素坯在1050~1200 ℃恒温烧制2 h,进行低温致密烧结;

8、步骤3:将所述致密烧结后的素坯在1250~1300 ℃恒温烧制1~30 min,进行高温釉烧发泡,制得轻质釉面微晶玻璃。

9、作为优选的,所述硅微粉的颗粒尺寸为1~10 。

10、作为优选的,所述核壳结构复合发泡剂的用量为花岗岩泥渣质量的0.5~5%。

11、花岗岩泥渣轻质釉面微晶玻璃的气孔尺寸在0.5~2.5 mm。

12、花岗岩泥渣轻质釉面微晶玻璃可用在建筑装饰材料。

13、在较低烧结温度下,泥渣中长石熔化,形成液态玻璃相,促进素坯致密烧结。烧结过程中,核壳结构复合发泡剂的壳层氮化硅或碳化硅氧化,生成的二氧化硅溶入液态玻璃相,生成的氮气或二氧化碳在玻璃相中形成气泡核。在较高烧结温度下,素坯中长石继续熔化,泥渣中石英逐渐溶于玻璃相,表面形成釉层。此时,复合发泡剂中硅颗粒缓慢氧化,释放一氧化硅气体,促进玻璃相中气泡核长大,获得气孔大小均匀,尺寸可控的轻质釉面微晶玻璃。

14、本发明提供的核壳结构复合发泡剂及其制备方法,以及花岗岩泥渣轻质釉面微晶玻璃及其制备方法,其有益效果主要体现在:

15、(1)本发明使用花岗岩泥渣为原料,除了复合发泡剂之外,无其他外加剂,大幅提高花岗岩泥渣利用率。同时,核壳结构复合发泡剂中壳层的氮化硅或碳化硅与核的硅颗粒,分别作为低温致密烧结和高温釉烧的发泡剂,有利于减少发泡剂使用量。

16、(2)本发明采用分步烧结发泡技术,制备出的轻质釉面微晶玻璃气孔均匀可控、性能优异。

17、综上所述,此发明可大幅度提高花岗岩泥渣利用率和附加值;另外,采用复合发泡剂和分步烧结方法不仅耗能低,而且制备出的轻质釉面微晶玻璃气孔均匀可控、性能优异,可用于高档建筑装饰材料。

技术特征:

1.一种核壳结构复合发泡剂,其特征在于,以单质硅为核,以氮化硅或碳化硅为壳层,所述复合发泡剂颗粒尺寸在1~10 mm,所述壳层厚度为0.1~0.5。

2.一种核壳结构复合发泡剂的制备方法,其特征在于,硅微粉在氨气与氩气或甲烷与氩气混合气氛中热处理,热处理的温度范围为800~1000 ℃,热处理时间为1~30 min,分别制备出氮化硅或碳化硅包覆硅颗粒的核壳结构复合发泡剂。

3.一种花岗岩泥渣轻质釉面微晶玻璃的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的方法,其特征在于,所述核壳结构复合发泡剂的用量为花岗岩泥渣质量的0.5~5%。

5.根据权利要求3所述的方法得到的花岗岩泥渣轻质釉面微晶玻璃,其特征在于,所述花岗岩泥渣轻质釉面微晶玻璃的气孔尺寸在0.5~2.5 mm。

技术总结

本发明核壳结构复合发泡剂及其制备方法,以及花岗岩泥渣轻质釉面微晶玻璃及其制备方法。本发明用硅微粉在氨气与氩气或甲烷与氩气混合气氛中热处理,得到复合发泡剂;将所述复合发泡剂与花岗岩泥渣混合,压力成型,得到素坯;再进行低温致密烧结和进行高温釉烧发泡,制得轻质釉面微晶玻璃。本发明可大幅度提高花岗岩泥渣利用率和附加值;另外,采用复合发泡剂和分步烧结方法不仅耗能低,而且制备出轻质釉面微晶玻璃气孔均匀可控、性能优异,有望用于高档建筑装饰材料。

技术研发人员:刘长有,卢金山,周剑

受保护的技术使用者:南昌航空大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!