一种基于低碳尾泥的低能耗熟料制备方法与流程

本发明涉及水泥生产,尤其涉及一种基于低碳尾泥的低能耗熟料制备方法。

背景技术:

1、我国是一个钢铁生产和消费大国,生产钢铁过程中产生大量的碳尾泥,是工业固体废弃物的一种。随着炼铁技术水平的不断提高,钢铁企业在钢铁生产中产生的碳尾泥量也不断增加,每炼制1t铁产生的碳尾泥可高达50kg,每年约有1000万t,占用土地资源,流入河流造成水体污染,日晒后扬尘对空气造成污染,危害人体健康。碳尾泥中一般含碳质量分数10%~40%,含铁质量分数20%~40%以及其余杂质,按照碳含量不同又分为高碳尾泥、中碳尾泥和低碳尾泥,其处理方式可分为直接堆放、直接循环使用以及综合回收利用。其中高碳、中碳尾泥含碳量较高,有害成分较少,质量最为稳定,可进行再循环利用,处理较为容易,但对于含碳量较低(3300~4000kj/kg)、含铁量较低(16~25%)的碳尾泥,一直是行业痛点。

2、目前处理碳尾泥有以下几种:

3、(1)混合燃料(高碳尾泥/原煤):

4、高碳尾泥的热值一般在25392kj/kg,硫为0.66%(与煤粉含量相近),sio2含量偏高达到6.61%,水分达到30%。首先将其自然晾干数日,再根据高碳尾泥化学组分和热值分析,对高碳尾泥使用比例及对热量进行核算,将其与原煤均匀混合制备成混合燃料。研究发现高碳尾泥的干基配比控制在20%左右为宜,可将高碳尾泥替换部分煤粉作为麦尔兹窑燃料使用。

5、(2)中碳尾泥替代水泥生产原料

6、中碳尾泥的热值一般在8500kj/kg,fe2o3为48%,al2o3为3%,属铁高铝低,是一种较为理想的铁质替代材料经配料核算,在原煤、其他原材料质量不变的情况下,中碳尾泥替换低铝铁矿时,使用自采高硅砂岩,搭配高铝铁矿和石灰石边坡料可满足生产需求,使用中碳尾泥干基配比在2.2%~2.5%范围内,按理论料耗核算,一条熟料生产线每日消耗中碳尾泥约240t,熟料标准煤耗年平均同比下降3.27kg/t。目前还没有对于低碳尾泥的处理方法。

7、混合燃料(高碳尾泥/原煤):此方法主要针对是高碳尾泥,热值较高并严格要求碳尾泥的水分。而碳尾泥的入厂水分较高达到30%,故烘干水分是此方法的难点之一。此方法是在堆场进行自然烘干,烘干能力较差,周期长,不能做到即到即用,也无法保证物料烘干水分的均匀性,进而作为混合燃料的稳定性也无法保障,给生产作业带来一定困难。

8、替代原料:对于水泥厂而言,具有热值的替代原材料属于稀缺资源,因其既可以作为替代原材料又可节约煤耗备受水泥厂青睐。此方法使用热值较高的中碳水泥作为替代铁质原料,替代率较高达到2.2%~2.5%,节煤效果却仅为3.27kg/t,节煤效果并未最大程度被开发,浪费热量和资源。

9、对于低碳尾泥,热值在3300-4200kj/kg,含水率一般在20%左右,含铁率在20-40%之间,因为热值较低而无法用作混合燃料,根据低碳水泥的材料特性和化学成分可尝试替代水泥生产原料。

技术实现思路

1、本发明的目的在于提供一种基于低碳尾泥的低能耗熟料制备方法,解决现有低热值、高铁、高水分的低碳尾泥处理困难的技术问题。解决生产过程中低碳尾泥水分烘干困难、烘干能力差且不均匀问题和提高生料易烧性,增加节煤效果,提高热量利用率,更加有效节约煤耗和生产成本。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种基于低碳尾泥的低能耗熟料制备方法,所述方法包括如下步骤:

4、步骤1:将低碳尾泥与石灰石、高硅、低硅粘土、铜渣搭配及均化;

5、步骤2:使用立磨、球磨或辊压机粉磨将混合料至80μm筛余为18%~21%的细度,得到生料粉;

6、步骤3:将生料粉投入工业新型干法回转窑系统,在300~800℃预热器进行交叉换热和预分解、经过800~900℃分解炉内完成分解反应,在1200℃~1300℃回转窑完成烧结,经过篦冷机快速吹风冷却至200℃而得到硅酸盐水泥熟料。

7、进一步地,步骤1中,原材料按80%~90%石灰石,6~10%高硅和低硅,1%~3%铜渣、1~3%低碳尾泥进行配料。

8、进一步地,低碳尾泥的fe2o3含量为35~50%、sio2含量为15~16%,al2o3含量为7%~10%,cao含量为10~20%。

9、进一步地,物料中cao控制在41~44%,sio2控制在12~13%,al2o3控制在2~3%,fe2o3控制2~2.5%,铜渣入厂要求为fe2o3>55%。

10、进一步地,步骤2中,因物料水分高,增设若干个通道干湿分离装置,干湿分离装置将干燥物料和新喂料分开入v选烘干,既保证对新物料烘干速率又对物料起到打散效果。

11、进一步地,步骤3中,利用低碳尾泥的热值,将外扩预热器系统、扩大分解炉容来延长物料停留时间,增加交叉换热效率和分解,充分利用低碳尾泥的热值,最大程度上节约煤耗,生产低能耗熟料。

12、本发明由于采用了上述技术方案,具有以下有益效果:

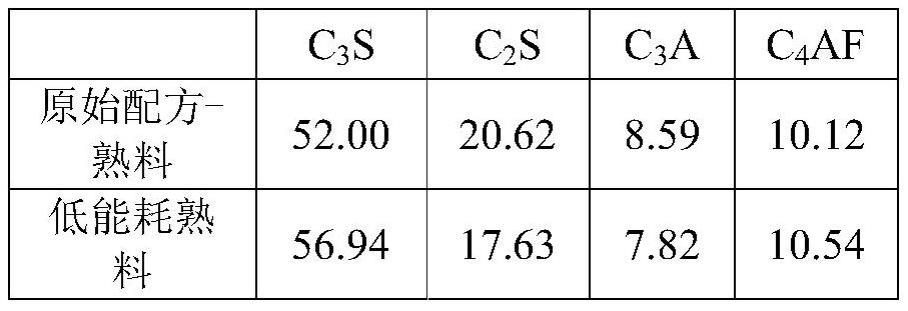

13、(1)本发明通过低碳尾泥替代部分硅质、铁质及少部分钙质原材料,提高熟料中石灰石饱和系数以kh提高了c3s含量而降低c2s的含量,以保证熟料的早期强度,熟料石灰石饱和系数kh为0.890~0.930;通过引入高铁质原材料将al2o3更多形成c4af而减少形成c3a,使用熟料铝率控制在1.4~1.6,达到降低水化放热目的。同时合理利用低碳尾泥热值,通过增加物料在窑系统的停留时间,争取最大程度上的节约煤耗,有效降低生产成本;

14、(2)解决低碳尾泥处置问题,保证满足产品质量的同时增加了生料易烧性并探寻到热值材料最佳使用替代率,降低替代率,发挥最大节煤效果的配方,针对物料自身含水率较高的特点,开发一种多通道干湿分离装置,对物料做到及时烘干、均化物料,提高产量,结合低碳尾泥特点,适当增加物料停留时间,增加换热效率,减少二氧化碳排放,最大程度上利用了材料自身特性,更进一步节约煤耗实现低能耗熟料生产目的,所生产低能耗熟料,3d抗压强度可大于30mpa,28d抗压强度大于55mpa,熟料易磨性降低1~2min,对水泥生产也起到节约电耗的作用。

技术特征:

1.一种基于低碳尾泥的低能耗熟料制备方法,其特征在于:所述方法包括如下步骤:

2.根据权利要求1所述的一种基于低碳尾泥的低能耗熟料制备方法,其特征在于:步骤1中,原材料按80%~90%石灰石,6~10%高硅和低硅,1%~3%铜渣、1~3%低碳尾泥进行配料。

3.根据权利要求2所述的一种基于低碳尾泥的低能耗熟料制备方法,其特征在于:低碳尾泥的fe2o3含量为35~50%、sio2含量为15~16%,al2o3含量为7%~10%,cao含量为10~20%。

4.根据权利要求3所述的一种基于低碳尾泥的低能耗熟料制备方法,其特征在于:物料中cao控制在41~44%,sio2控制在12~13%,al2o3控制在2~3%,fe2o3控制2~2.5%,铜渣入厂要求为fe2o3>55%。

5.根据权利要求1所述的一种基于低碳尾泥的低能耗熟料制备方法,其特征在于:步骤2中,因物料水分高,增设若干个通道干湿分离装置,干湿分离装置将干燥物料和新喂料分开入v选烘干,既保证对新物料烘干速率又对物料起到打散效果。

6.根据权利要求1所述的一种基于低碳尾泥的低能耗熟料制备方法,其特征在于:步骤3中,利用低碳尾泥的热值,将外扩预热器系统、扩大分解炉容来延长物料停留时间,增加交叉换热效率和分解,充分利用低碳尾泥的热值,节约煤耗,生产低能耗熟料。

技术总结

本发明提供一种基于低碳尾泥的低能耗熟料制备方法,属于水泥生产技术领域,所述方法包括如下:将低碳尾泥与石灰石、高硅、低硅粘土、铜渣搭配及均化,使用立磨、球磨或辊压机粉磨将混合料至80μm筛余为18%~21%的细度,得到生料粉,将生料粉投入工业新型干法回转窑系统,在300~800℃预热器进行交叉换热和预分解、经过800~900℃分解炉内完成分解反应,在1200℃~1300℃回转窑完成烧结,经过篦冷机快速吹风冷却至200℃而得到硅酸盐水泥熟料。解决低碳尾泥处置问题,保证满足产品质量的同时增加了生料易烧性并探寻到热值材料最佳使用替代率,降低替代率,发挥最大节煤效果的配方。

技术研发人员:莫传娇,青尚杰,曾荣,唐第天,周远翔,潘文章,王健,宋洋

受保护的技术使用者:华润水泥(合浦)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!