氢化镁粉制备方法与装置及氢化镁储氢棒与储氢方法与流程

:本发明涉及储氢装置,特别涉及氢化镁粉制备方法与装置及氢化镁储氢棒与储氢方法。

背景技术

0、

背景技术:

1、全球长期对化石能源的开采和使用,对环境造成了严重的破坏,为此,可再生的清洁能源得到了快速的发展和应用,包括太阳能、风能、氢能等;现有的储氢方法有高压罐储氢法、液态氢罐储法、合金间隙罐储法、热解金属氢化物法和水解碱金属碱土金属及络合金属氢化物法;对于液态氢罐储法,其液氢的比重为70克/升,即每升液氢的重量为0.07公斤,每公斤氢气理论上可发电32kwh,则每升液氢含能是32kwh×0.07=2.24kwh,相对较低,而且需要在零下254度的深冷环境储存,行车过程中难以保证,该技术已被淘汰;合金间隙罐储法和水解碱金属碱土金属及络合金属氢化物法所涉及的金属成本高,储氢量少,也未得到进一步的发展。

2、而高压罐储氢法是使用最为普遍的一种方法,以日本丰田公司为代表所使用的高压罐,采用70mpa的高压,重量近150公斤,体积为156升,可储氢仅为6公斤,体积比能量为1.23kwh/升;其计算方式为:6公斤÷156升=0.03846公斤/升,0.03846×32kwh=1.23kwh/升;其显著缺点是:高压罐体积太大,不方便在车内安放;对此,很多国家选用了35mpa压力,储氢3.2公斤,体积60~70升的罐型,缩小了高压罐的体积,便于安放在车内,但是其仍存在以下弊端:由于储氢量少,导致汽车行程短,增加了充氢次数,仍然不理想;另外,高压罐内压力大,安全性差,导致在制氢厂、运氢车、加氢站及车上载用均不适合长时间大批量储氢,由此,给氢能产业链上氢气的平衡供应与使用带来极大的不便。

3、对于热解金属氢化物法,最早是由日本提成,由人工合成的三氢化铝氢化物进行储氢,储氢量达三氢化铝氢化物总量的10%,其安全系数较高,但是由于合成难度大,成本高,并没有得到推广应用,但对本领域通过合成金属氢化物再进行热解制备氢气的研究具有重要启示。

技术实现思路

0、

技术实现要素:

1、本发明的目的一在于提供一种制备过程简单的氢化镁粉制备方法。

2、本发明的目的二在于提供一种能够制备出储氢量较多的片状氢化镁粉的氢化镁粉制备装置。

3、本发明的目的三在于提供一种结构简单且能够重复利用的氢化镁储氢棒。

4、本发明的目的四在于提供一种储氢量多、安全性高,便于推广应用的储氢方法。

5、本发明的第一个目的由如下技术方案实施:氢化镁粉制备方法,其包括如下步骤:

6、步骤(1)镁合金原料配制:将金属镁和活性添加物进行混合,其中,活性添加物的添加量占金属镁质量的1%以下;

7、步骤(2)制镁辊:按图纸设计要求,利用镁合金原料按现有镁锭铸造工艺浇注出镁锭,再按尺寸要求加工成镁辊,真空密封包装;

8、步骤(3)制氢化镁粉:在制粉容器中,安装调试镁辊和不锈钢丝刷辊;然后在密封状态下抽真空,驱动镁辊和不锈钢丝刷辊转动的同时,向制粉设备内充入氢气;不锈钢钢丝刷辊与镁辊对辊过程中,镁辊不断被刮出新的划痕,镁合金与充入的氢气化合形成片状的氢化镁粉;

9、步骤(4)包装:将制得的氢化镁粉进行真空包装。

10、进一步地,步骤(1)中,所述活性添加物为钙、钡和锑中的一种以上混合物。

11、进一步地,步骤(3)中,充入氢气的压力为50公斤。

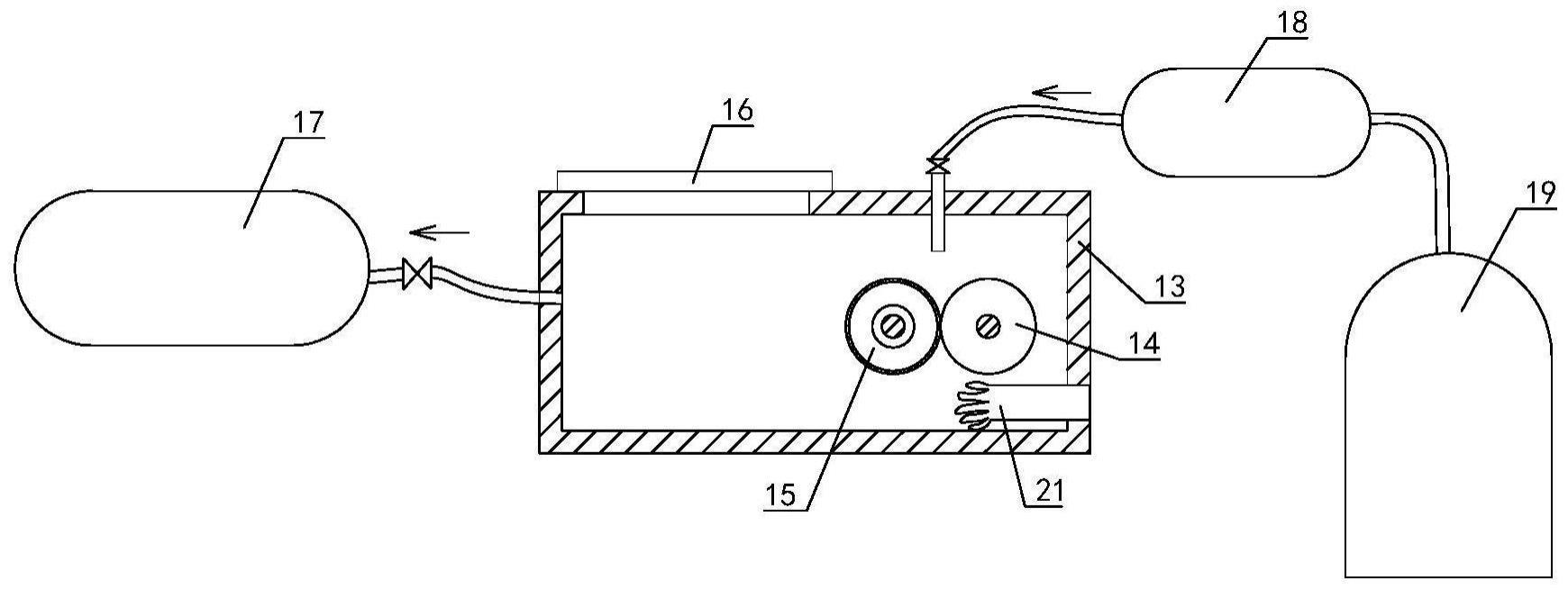

12、本发明的第二个目的由如下技术方案实施:氢化镁粉制备装置,其包括机壳及转动置于所述机壳内的镁辊和不锈钢丝刷辊;所述镁辊和所述不锈钢丝刷辊摩擦滚动接触,所述机壳上密封盖设有机盖;所述机壳连通有真空泵,所述机壳通过氢气泵连通有储氢容器。

13、进一步地,其还包括所述不锈钢丝刷辊沿径向移动的调节机构,所述镁辊转动的同时沿轴向往复移动,其轴向移动量为5毫米至10毫米。

14、进一步地,在所述机壳的侧壁密封安装有橡胶手套。

15、本发明的第三个目的由如下技术方案实施:氢化镁储氢棒,其包括棒壳和置于所述棒壳内的氢气导流管;所述氢气导流管的管壁上开设有若干个气孔,在所述棒壳内设置有氢化镁粉盒;所述棒壳的端口处密封盖设连接有端盖,所述氢气导流管的顶端密封穿过所述端盖、且安装有阀门组。

16、进一步地,所述阀门组包括单向充气阀和安装在所述氢气导流管上的调节阀;所述调节阀的进气端处的所述氢气导流管上连通有充气支管,所述充气支管上安装有所述单向充气阀。

17、本发明的第四个目的由如下技术方案实施:氢化镁储氢棒的储氢方法,其包括如下步骤:

18、步骤(1)制备氢化镁粉饼:称量泡沫镍毡和氢化镁粉,将泡沫镍毡放入环形盒体的模具内,再将氢化镁粉倒入泡沫镍毡内,通过振动并压制成型为氢化镁粉饼,真空封装;该制备过程在真空手套箱内进行;

19、步骤(2)在真空手套箱内,将氢化镁粉饼装入氢化镁粉盒内,并完成氢化镁储氢棒的组装;

20、步骤(3)将氢化镁储氢棒从真空手套箱内取出,检查其真空度和密封性。

21、进一步地,耐高温多孔网状毡选用泡沫镍毡。

22、本发明的优点:

23、1、与三氢化铝价格相比,本发明的氢化镁制备相对容易,有利于推广使用。

24、2、现有氢化镁制备方法所制得的氢化镁通常为圆状颗粒型,与氢气接触面积小,吸氢能力差;而本发明制出的氢化镁粉呈片状的粉末,即,是以片状形态的镁合金作为吸氢的载体,与氢气接触面积大,吸氢效率高;氢化镁粉受热分解释放氢气后的镁合金,仍然能够重新吸入氢气,继续化合成氢化镁,实现反复使用。

25、3、本发明以泡沫镍毡作为氢化镁粉的载体,既能够使片状的氢化镁粉牢固的挂接在泡沫镍毡内,有效避免随氢气逸散入管道内而造成堵塞,又能保证氢气的洁净度;而现有氢化镁制备方法所制得的氢化镁通常为圆状颗粒型,容易从泡沫镍毡脱离而造成堵管;而且泡沫镍毡具有一定的弹性,始终处于疏松状态,保证吸放氢气的通畅,有利于提高储氢量;另外,镍材质耐高温耐腐蚀,受热与氢气也不发生反应。

26、4、本发明在向该氢化镁储氢棒内充氢时,充入氢气的压力控制在50公斤,是现有高压罐储氢法中充氢压力的十四分之一,安全性高。

27、5、氢化镁的分解温度较低,分解温度为280℃~360℃,受热容易分解;而且该氢化镁储氢棒受热放氢时,经调节阀控制排氢的压力,以适应不同用氢设备的使用压力。

28、6、与现有技术相比,本发明的体积比能量为3.5496kwh/升,是高压罐储氢法的2.89倍,是液态氢罐储法的1.56倍,用于汽车燃料电池时,有利于延长汽车的行程。

29、7、该氢化镁储氢棒结构简单,方便拆装,能够重复使用;在常温环境下,氢气以氢化镁固态形式存在,能够长时间贮存,且安全性高,方便周转。

技术特征:

1.氢化镁粉制备方法,其特征在于,其包括如下步骤:

2.根据权利要求1所述的氢化镁粉制备方法,其特征在于,步骤(1)中,所述活性添加物为钙、钡和锑中的一种以上混合物。

3.根据权利要求1所述的氢化镁粉制备方法,其特征在于,步骤(3)中,充入氢气的压力为50公斤。

4.氢化镁粉制备装置,其特征在于,其包括机壳及转动置于所述机壳内的镁辊和不锈钢丝刷辊;所述镁辊和所述不锈钢丝刷辊摩擦滚动接触,所述机壳上密封盖设有机盖;所述机壳连通有真空泵,所述机壳通过氢气泵连通有储氢容器。

5.根据权利要求4所述的氢化镁粉制备装置,其特征在于,其还包括所述不锈钢丝刷辊沿径向移动的调节机构,所述镁辊转动的同时沿轴向往复移动,其轴向移动量为5毫米至10毫米。

6.根据权利要求4所述的氢化镁粉制备装置,其特征在于,在所述机壳的侧壁密封安装有橡胶手套。

7.氢化镁储氢棒,其特征在于,其包括棒壳和置于所述棒壳内的氢气导流管;所述氢气导流管的管壁上开设有若干个气孔,在所述棒壳内设置有氢化镁粉盒;所述棒壳的端口处密封盖设连接有端盖,所述氢气导流管的顶端密封穿过所述端盖、且安装有阀门组。

8.根据权利要求7所述的氢化镁储氢棒,其特征在于,所述阀门组包括单向充气阀和安装在所述氢气导流管上的调节阀;所述调节阀的进气端处的所述氢气导流管上连通有充气支管,所述充气支管上安装有所述单向充气阀。

9.利用权利要求7或8所述的氢化镁储氢棒的储氢方法,其特征在于,其包括如下步骤:

10.根据权利要求9所述的储氢方法,其特征在于,步骤(1)中,耐高温多孔网状毡选用泡沫镍毡。

技术总结

本发明公开了一种氢化镁粉制备方法与装置及氢化镁储氢棒与储氢方法,其中,氢化镁粉制备方法,包括镁合金原料配制、制镁辊、制粉准备、制氢化镁粉和包装;氢化镁储氢棒,包括棒壳和置于棒壳内的氢气导流管,在棒壳内设置有氢化镁粉盒;棒壳的端口处密封盖设连接有端盖;储氢方法,包括制备氢化镁粉饼和氢化镁储氢棒的组装。优点:与三氢化铝价格相比,本发明所制备的氢化镁的价格相对较低,且制备相对容易,有利于推广使用;氢化镁分解后的镁合金,能够与重新充入的氢气继续化合成氢化镁,能够反复使用,成本低。

技术研发人员:吴仲科

受保护的技术使用者:吴仲科

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!