一种蒸压粉煤灰脱硫加气砌块制备方法与流程

本发明属于加气砌块制备,尤其涉及一种蒸压粉煤灰脱硫加气砌块制备方法。

背景技术:

1、“蒸压加气混凝土砌块”是以硅质材料(砂、粉煤灰及含硅尾矿等)和钙质材料(石灰、水泥)为主要原料,掺加发气剂(铝粉),经加水搅拌,由化学反应形成孔隙,通过浇注成型、预养切割、蒸压养护等工艺过程制成的多孔硅酸盐制品。

2、中国专利公开了(cn103664114a)一种自保温粉煤灰蒸压加气混凝土砌块,该混凝土砌块包括下述重量配比的组分:粉煤灰1400~2200kg、水泥330~400kg、生石灰390~550kg、熟石灰100~200kg、脱硫石膏50~100kg、砌块废料255~420kg、铝粉膏2.15~2.90kg、稳泡剂0.20~0.50kg。在充分利用电厂粉煤灰、脱硫石膏和切割后多余的废料的同时,可制备出b04、b05、b06、b07级自保温粉煤灰加气混凝土砌块,该类产品砌块气孔大小均匀,且含有大量的微观和宏观气孔,导热系数低,自保温性能好,现如今的混凝土砌块在生产时,并未经历煅烧过程,无法有效提升材料的整体强度,使用效果不佳,同时在进行生产时,并未在内设置有减水剂与缓凝剂,导致在生产过程中,混料极易发生凝结,导致无法正常进行后续的生产过程,造成生产失败的情况发生,应用效果不佳,为了解决此问题,亟待需要一种蒸压粉煤灰脱硫加气砌块制备方法。

技术实现思路

1、本发明的目的在于:为了解决现如今的混凝土砌块在生产时,并未经历煅烧过程,无法有效提升材料的整体强度,使用效果不佳,同时在进行生产时,并未在内设置有减水剂与缓凝剂,导致在生产过程中,混料极易发生凝结,导致无法正常进行后续的生产过程,造成生产失败的情况发生,应用效果不佳的问题,而提出的一种蒸压粉煤灰脱硫加气砌块制备方法。

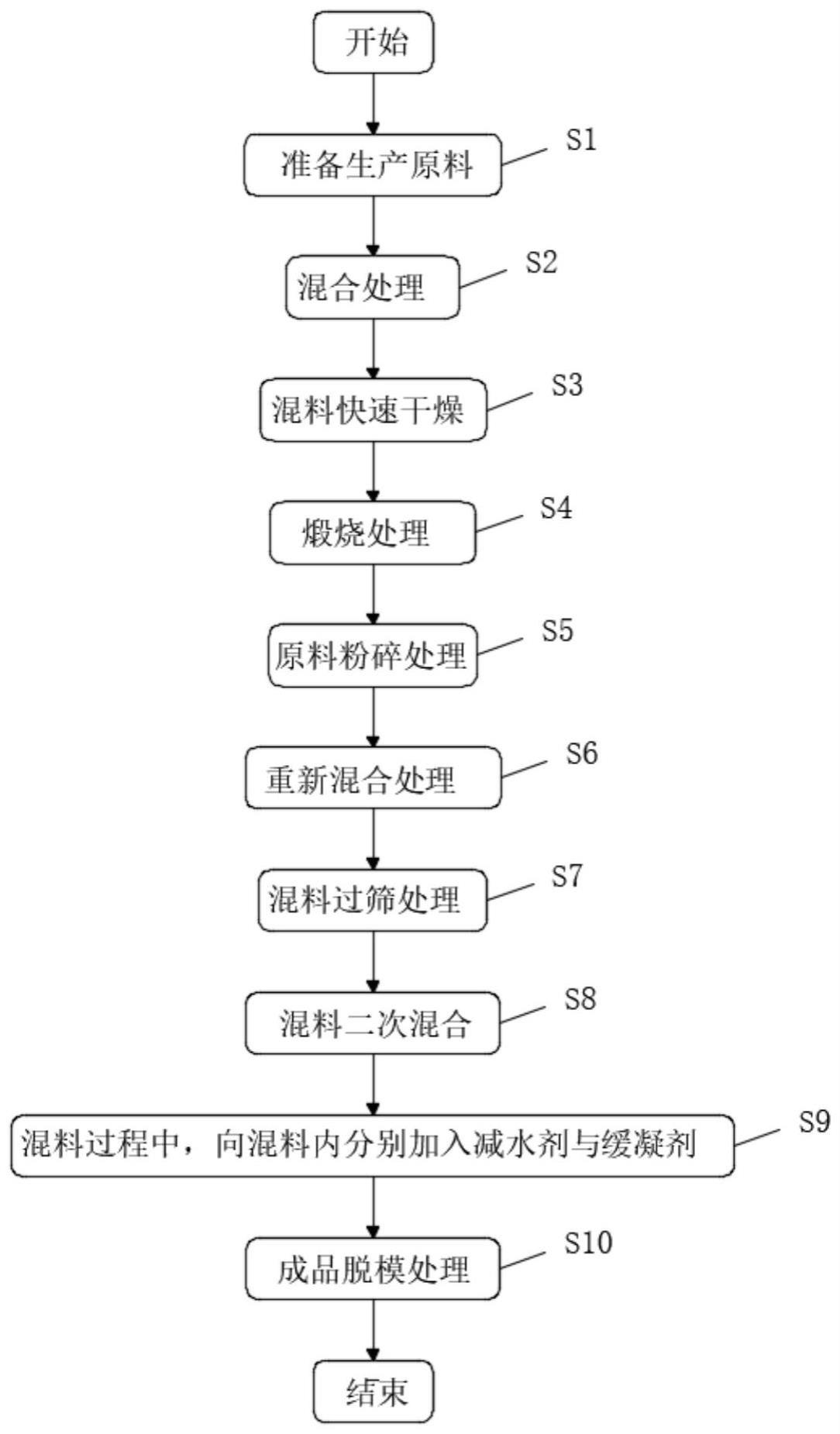

2、为了实现上述目的,本发明采用了如下技术方案:一种蒸压粉煤灰脱硫加气砌块制备方法,包括如下步骤:

3、s1、准备生产原料,具体包括煤粉灰、阻燃剂、石灰、煤粉渣、脱硫石膏、减水剂、硅酸盐水泥、细砂与缓凝剂;

4、s2、取煤粉灰、石灰、煤粉渣与脱硫石膏置于混合装置内,加入一定水,对其进行混合处理一段时间;

5、s3、将混料取出,置于干燥装置内,对其进行快速干燥;

6、s4、将干燥后的混料置于煅烧炉内,对其煅烧处理一段时间;

7、s5、取煅烧后的混料置于粉碎装置内,对其进行粉碎处理;

8、s6、取粉碎后的混料重新置入混合装置内,向内添加硅酸盐水泥与细砂,控制混合转速,对其进行混合处理;

9、s7、将混料取出,对混料进行快速干燥处理,同时对于混料进行粉碎,进行过筛处理;

10、s8、取粉碎后混料置于粉碎装置内,再加入脱硫石膏与硅酸盐水泥进行二次混合,并保温一段时间;

11、s9、混料过程中,向混料内分别加入减水剂与缓凝剂;

12、s10、取混料置于模具内,等待其持续冷却,冷却后对其进行脱模处理;

13、s11、对于成品进行收存。

14、作为上述技术方案的进一步描述:

15、所述s1中,准备生产原料,具体包括煤粉灰、阻燃剂、石灰、煤粉渣、脱硫石膏、减水剂、硅酸盐水泥、细砂与缓凝剂,其质量份数分别为10-15份、2-5份、15-25份、10-15份、25-35份、5-10份、25-30份、12-18份与5-10份。

16、作为上述技术方案的进一步描述:

17、所述s2中,取煤粉灰、石灰、煤粉渣与脱硫石膏置于混合装置内,加入一定水,对其进行混合处理35-55min,加入水重量为煤粉灰、石灰、煤粉渣与脱硫石膏重量的30-35%。

18、作为上述技术方案的进一步描述:

19、所述s3中,将混料取出,置于干燥装置内,提供95-105℃的温度对其进行快速干燥。

20、作为上述技术方案的进一步描述:

21、所述s4中,将干燥后的混料置于煅烧炉内,对其煅烧处理35-45min。

22、作为上述技术方案的进一步描述:

23、所述s6中,取粉碎后的混料重新置入混合装置内,向内添加硅酸盐水泥与细砂,控制混合转速至80-100r/min,对其进行混合处理。

24、作为上述技术方案的进一步描述:

25、所述s7中,将混料取出,对混料进行快速干燥处理,同时对于混料进行粉碎,进行过150-200目筛处理。

26、作为上述技术方案的进一步描述:

27、所述s8中,取粉碎后混料置于粉碎装置内,再加入脱硫石膏与硅酸盐水泥进行二次混合,保持45-55℃,并保温35-45min。

28、作为上述技术方案的进一步描述:

29、所述s9中,混料过程中,向混料内分别加入减水剂与缓凝剂,并降温至25-30℃。

30、作为上述技术方案的进一步描述:

31、所述s10中,取混料置于模具内,等待其持续冷却至10-15℃,冷却后对其进行脱模处理。

32、综上所述,由于采用了上述技术方案,本发明的有益效果是:

33、本发明中,通过在内设置有混料的煅烧过程,煅烧过程中,能够有效提升混料的整体强度,导致生产的砌块的整体结构强度高,同时在煅烧后,进行了后续原料的混合,同时对于原料进行干燥与粉碎,能够提升混料的细度,细致的原料能够进行更有效的后续混合加工,提升产品质量,同时在生产过程中还向内添加有减水剂与缓凝剂,能够有效缓解混料的凝结时间,从而能够有效保证后续的加工步骤的正常进行,应用效果好。

技术特征:

1.一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s1中,准备生产原料,具体包括煤粉灰、阻燃剂、石灰、煤粉渣、脱硫石膏、减水剂、硅酸盐水泥、细砂与缓凝剂,其质量份数分别为10-15份、2-5份、15-25份、10-15份、25-35份、5-10份、25-30份、12-18份与5-10份。

3.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s2中,取煤粉灰、石灰、煤粉渣与脱硫石膏置于混合装置内,加入一定水,对其进行混合处理35-55min,加入水重量为煤粉灰、石灰、煤粉渣与脱硫石膏重量的30-35%。

4.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s3中,将混料取出,置于干燥装置内,提供95-105℃的温度对其进行快速干燥。

5.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s4中,将干燥后的混料置于煅烧炉内,对其煅烧处理35-45min。

6.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s6中,取粉碎后的混料重新置入混合装置内,向内添加硅酸盐水泥与细砂,控制混合转速至80-100r/min,对其进行混合处理。

7.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s7中,将混料取出,对混料进行快速干燥处理,同时对于混料进行粉碎,进行过150-200目筛处理。

8.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s8中,取粉碎后混料置于粉碎装置内,再加入脱硫石膏与硅酸盐水泥进行二次混合,保持45-55℃,并保温35-45min。

9.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s9中,混料过程中,向混料内分别加入减水剂与缓凝剂,并降温至25-30℃。

10.根据权利要求1所述的一种蒸压粉煤灰脱硫加气砌块制备方法,其特征在于,所述s10中,取混料置于模具内,等待其持续冷却至10-15℃,冷却后对其进行脱模处理。

技术总结

本发明公开了一种蒸压粉煤灰脱硫加气砌块制备方法,属于加气砌块制备技术领域,包括如下步骤:准备生产原料,具体包括煤粉灰、阻燃剂、石灰、煤粉渣、脱硫石膏、减水剂、硅酸盐水泥、细砂与缓凝剂;本发明中,通过在内设置有混料的煅烧过程,煅烧过程中,能够有效提升混料的整体强度,导致生产的砌块的整体结构强度高,同时在煅烧后,进行了后续原料的混合,同时对于原料进行干燥与粉碎,能够提升混料的细度,细致的原料能够进行更有效的后续混合加工,提升产品质量,同时在生产过程中还向内添加有减水剂与缓凝剂,能够有效缓解混料的凝结时间,从而能够有效保证后续的加工步骤的正常进行,应用效果好。

技术研发人员:卢耀武,赵斌,梁本玉,王立超,陈楠楠

受保护的技术使用者:苏州良浦天路新型建材有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!