光固化陶瓷浆料的设计方法、陶瓷浆料及空心涡轮叶片

本发明涉及陶瓷增材制造,更具体地,涉及一种光固化陶瓷浆料的设计方法、陶瓷浆料及空心涡轮叶片。

背景技术:

1、硅基陶瓷材料由于其优异的性能被广泛应用于先进航空发动机用空心涡轮叶片所用型芯的制造,传统制造手段为压铸成型或注塑成型,模具设计复杂,生产周期长且难以满足新型双层壁陶瓷型芯的制造需求。光固化成型工艺作为目前新兴的型芯制备技术,通过建立三维数字模型进行高精度3d打印可生产复杂结构的陶瓷型芯,但由于其成型特点,在型芯成型过程中容易出现收缩率大,易变形层间开裂等质量缺陷问题,高性能浆料稳定制备是实现陶瓷型芯良好打印效果的关键。对于高精度陶瓷型芯光固化成型而言,粘度越低、流动性越好的陶瓷浆料,经打印成型后的样品表面性能越好、尺寸精度越高,但其固相含量低,脱脂烧结后样品的收缩率大,在烧结的过程中越容易出现变形、开裂等现象,在实际生产的浇注过程中容易出现断芯、漏芯等现象。因此,为获得性能优异的陶瓷型芯,需要制备出高固含量、低粘度且流动性良好的陶瓷浆料,然而高固相含量浆料会影响浆料的铺展及光敏树脂的固化效果。陶瓷浆料的成分复杂,包括陶瓷固相的组分和树脂液相的成分与配比,而且陶瓷浆料与光固化工艺、脱脂烧结工艺参数均有很大相关性,因此,陶瓷浆料的设计需要大量实验进行验证。

2、根据陶瓷浆料成分配比的不同,可以设计出多种体系的陶瓷浆料,受光固化原理的限制,光固化陶瓷浆料的粘度不能够太高,要使陶瓷浆料能够在光固化打印过程中能够有效铺展,但为了获得更低收缩率的陶瓷型芯,需要调整陶瓷浆料的成分配比,不断提高陶瓷浆料的固含量。而现有方法就是不断采用实验验证,调整陶瓷浆料中的光敏树脂中的各类成分的配比,测试浆料的流动性、沉降性、可打印性等性能,从浆料设计、光固化打印到性能评价,整个浆料研发过程和测试评价过程耗时耗材。

3、因此,针对现有实验方法存在的局限性,需要开发一种新型高固含量光固化硅基陶瓷浆料的设计方法。

4、公开于本发明背景技术部分的信息仅仅旨在加深对本发明的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明提出了一种光固化陶瓷浆料的设计方法、陶瓷浆料及空心涡轮叶片,其能够获得最优的陶瓷浆料成分配比以及相应的工艺参数。

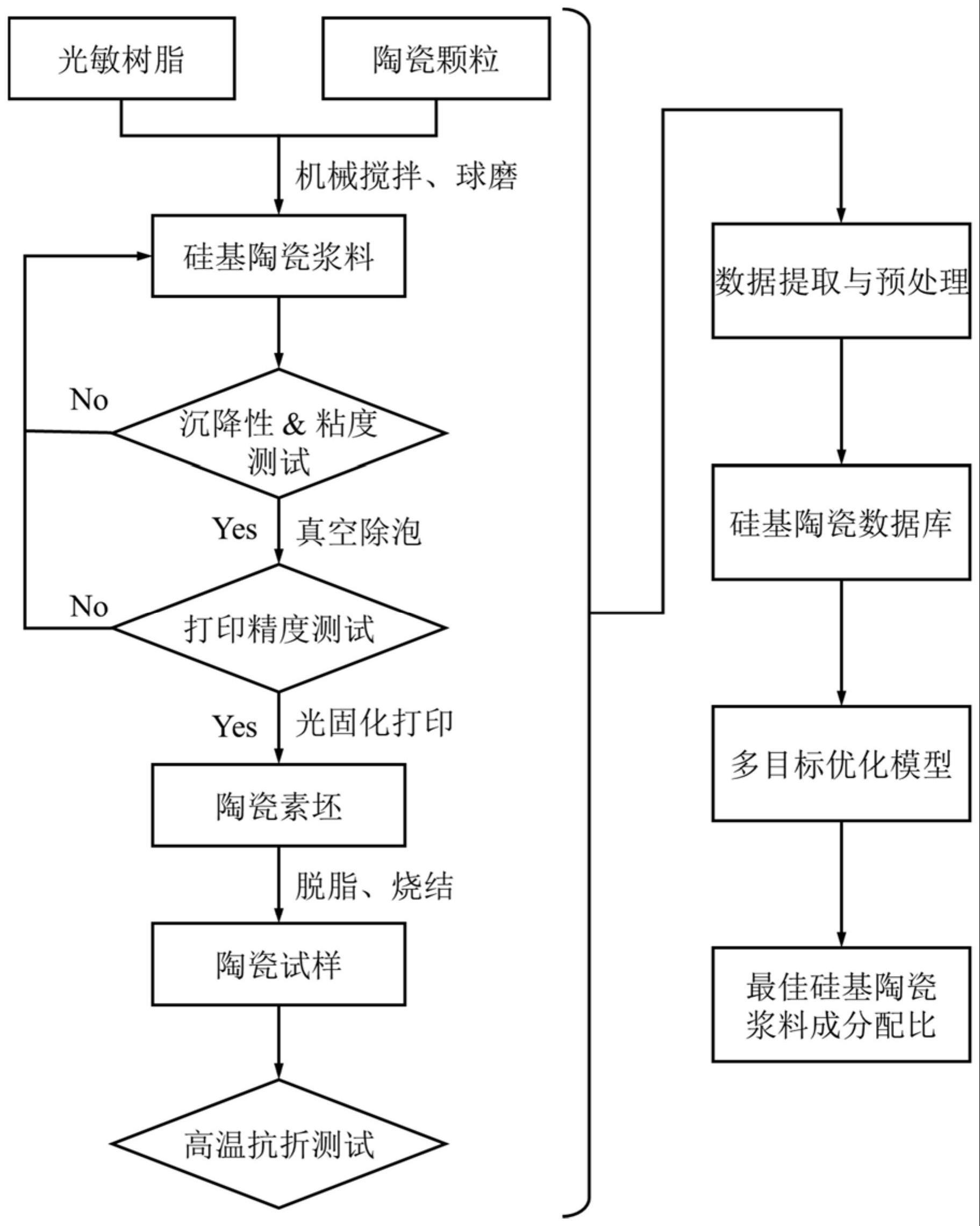

2、第一方面,本公开实施例提供了一种光固化陶瓷浆料的设计方法,包括:制备多种不同成分配比的陶瓷浆料;

3、对所述陶瓷浆料进行不同工艺参数下的固化厚度测试和精度测试;

4、利用所述陶瓷浆料制备陶瓷试样,对所述陶瓷试样进行抗折测试;

5、基于所述陶瓷浆料及其对应下的固化厚度测试、精度测试和抗折测试的测试数据,建立机器学习模型;对所述机器学习模型进行优化,获得最优的陶瓷浆料成分配比以及相应的工艺参数。

6、可选方案中,制备多种不同成分配比的陶瓷浆料包括:

7、将不同配比的石英粉、氧化锆粉、光敏树脂、润湿分散剂、hdda混合搅拌并研磨得到所述不同成分配比的陶瓷浆料。

8、可选方案中,所述光固化工艺参数包括曝光强度和曝光时间。

9、可选方案中,利用所述陶瓷浆料制备陶瓷试样包括:

10、将所述陶瓷浆料打印成型,然后对成型后的样品进行清洗得到陶瓷素坯;

11、将所述陶瓷素坯进行脱脂烧结,得到所述陶瓷试样。

12、可选方案中,制备完所述陶瓷浆料之后还包括:对每种所述陶瓷浆料进行沉降性测试和粘度测试;

13、对满足所述沉降性测试和粘度测试要求的所述陶瓷浆料进行不同工艺参数下的固化厚度测试和精度测试。

14、可选方案中,所述机器学习模型采用pareto算法,以石英粉体积分数、氧化锆粉体积分数、光敏树脂体积分数、曝光强度和曝光时间为自变量,针对固化厚度、固化精度和抗折强度进行优化。

15、可选方案中,所述方法还包括:将研磨得到所述陶瓷浆料进行除泡处理。

16、可选方案中,所述脱脂烧结包括:先以速率为a℃/min进行升温,再在b℃温度下保温n个小时,然后以速率为c℃/min进行升温,最后在d℃温度下保温m个小时。

17、本发明还提供了一种陶瓷浆料,根据上述的方法设计而成。

18、本发明还提供了一种空心涡轮叶片,包括陶瓷型芯,所述陶瓷型芯通过上述的陶瓷浆料制造而成。

19、本发明的有益效果在于:

20、本发明能够快速有效地设计出所需陶瓷浆料的成分配比以及相对应的光固化工艺参数,大大减少实验设计和验证的过程。能够利用有限的数据对固化厚度、误固化区域和高温抗折强度三个目标变量进行多目标优化,最终获得综合性能较优的陶瓷浆料,提高陶瓷型芯的固含量同时不损失其打印精度和力学性能。

21、本发明具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

技术特征:

1.一种光固化陶瓷浆料的设计方法,其特征在于,包括:

2.根据权利要求1所述的光固化陶瓷浆料的设计方法,其中,制备多种不同成分配比的陶瓷浆料包括:

3.根据权利要求2所述的光固化陶瓷浆料的设计方法,其中,所述光固化工艺参数包括曝光强度和曝光时间。

4.根据权利要求1所述的光固化陶瓷浆料的设计方法,其中,利用所述陶瓷浆料制备陶瓷试样包括:

5.根据权利要求1所述的光固化陶瓷浆料的设计方法,其中,制备完所述陶瓷浆料之后还包括:对每种所述陶瓷浆料进行沉降性测试和粘度测试;

6.根据权利要求3所述的光固化陶瓷浆料的设计方法,其中,所述机器学习模型采用pareto算法,以石英粉体积分数、氧化锆粉体积分数、光敏树脂体积分数、曝光强度和曝光时间为自变量,针对固化厚度、固化精度和抗折强度进行优化。

7.根据权利要求2所述的光固化陶瓷浆料的设计方法,其中,所述方法还包括:将研磨得到所述陶瓷浆料进行除泡处理。

8.根据权利要求4所述的光固化陶瓷浆料的设计方法,其中,所述脱脂烧结包括:先以速率为a℃/min进行升温,再在b℃温度下保温n个小时,然后以速率为c℃/min进行升温,最后在d℃温度下保温m个小时。

9.一种陶瓷浆料,其特征在于,根据权利要求1-8任一项所述的方法设计而成。

10.一种空心涡轮叶片,包括陶瓷型芯,其特征在于,所述陶瓷型芯通过权利要求9所述的陶瓷浆料制造而成。

技术总结

本申请公开了一种光固化陶瓷浆料的设计方法、陶瓷浆料及空心涡轮叶片。其中,设计方法方法包括:制备多种不同成分配比的陶瓷浆料;对所述陶瓷浆料进行不同工艺参数下的固化厚度测试和精度测试;利用所述陶瓷浆料制备陶瓷试样,对所述陶瓷试样进行抗折测试;基于所述陶瓷浆料及其对应下的固化厚度测试、精度测试和抗折测试的测试数据,建立机器学习模型;对所述机器学习模型进行优化,获得最优的陶瓷浆料成分配比以及相应的工艺参数。本发明能够快速有效地设计出所需陶瓷浆料的成分配比以及相对应的光固化工艺参数,大大减少实验设计和验证的过程。

技术研发人员:梁静静,穆亚航,李金国,周亦胄,孙晓峰

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!