一种混凝土电线杆的制备方法与流程

本发明涉及混凝土电线杆,具体涉及一种混凝土电线杆的制备方法。

背景技术:

1、生活中常见的电杆是由混凝土与钢筋制成的中空柱体,通过原料混合搅拌—钢模灌浆——张拉—离心中空—静置养护等工序制作而成。

2、通常钢筋混凝土电杆的每立方体抗压强度标准值(mpa)不低于c40,需要严格控制各道工序以保证电杆的结构质量及外观要求,然而,由于现场施工技术条件以及原材料品质的影响,经常会出现比较明显的混凝土气孔现象。电杆长期暴露在室外环境中,外壁的气孔受紫外线照射、风化出小凹坑后,进入凹坑内的风会形成旋流冲刷凹坑内壁,导致凹坑越来越深,再加上雨水腐蚀,电杆表面逐渐形成蜂窝状并裸露出内部的钢筋,电杆遭受腐蚀后,其寿命会大大缩短,严重时会影响整条输电线路和电站整体运行,造成重大经济损失。

3、混凝土中产生的气孔,100μm以上的称之为大害泡,100~50μm的叫中害泡,50~20μm的叫低害泡或无害泡,20μm以下的称有益气泡。现有的气孔控制办法是采用振捣器进行控制,但是振捣器插拔的速度会影响气泡的排出,要求“快插慢拔”,即插入速度要快,使上下部混凝土几乎在同时受到振捣,拔出时则要慢,否则振捣器的位置不易被填实而形成空隙,不利于气泡的排出。同时超振、欠振、漏振现象的出现,会使混凝土的表面气泡缺陷就会越来越多。超振会使混凝土内部的微小气泡在机械作用下出现破灭重组,由小变大。欠振和漏振都会使混凝土出现不密实而导致的混凝土自然空洞或空气型的不规则大气泡。

4、采用振捣方法控制气孔的生成依赖振捣人员的经验,对人工把控时间精度和操作精度的要求高,最终企业想要控制气孔的生成需要控制制备方法,从源头解决。在混凝土原材料的搅拌过程中,如果搅拌不匀,同样的水灰比,会使外加剂达不到均匀分布,外加剂富余的部位所产生的气泡就会多,而未拌合到外加剂的部分则会出现坍落度不均、坍损大、离析等现象,因此改善电杆用混凝土中的气孔现象是十分必要的。

技术实现思路

1、本发明在于提供一种混凝土电线杆的制备方法,以解决现有工艺制作的混凝土电线杆外观气孔过多的问题。

2、为解决上述目的,本发明采用的技术方案如下:一种混凝土电线杆的制备方法,其特征在于,包括如下步骤:

3、s1、准备原材料:单位立方混凝土包括以重量份数计算的如下组分:水90~120份,水泥450~480份,机制砂1000~1100份,石块700~800份,外加剂5~20份;

4、s2、搅拌:向搅拌机内加入水泥、机制砂、石块进行干料搅拌,干拌时间≥90s,再向搅拌机内投入水、外加剂继续搅拌,搅拌时间≥180s,搅拌制得的混凝土坍落度控制在2~6cm;

5、s3、预张拉:将骨架放入模具内并将骨架调直锁紧;

6、s4、布料:将搅拌好的混凝土倒入模具并铺设均匀;

7、s5、离心:将模具合模后放入离心机以每分钟250~400转的速度转2~4分钟,以每分钟500~600转的速度转1~2分钟,以每分钟800~1000转的速度转8~10分钟;

8、s6、蒸养:将离心后的模具以80±5℃的温度蒸养3~3.5小时,蒸养后脱模;

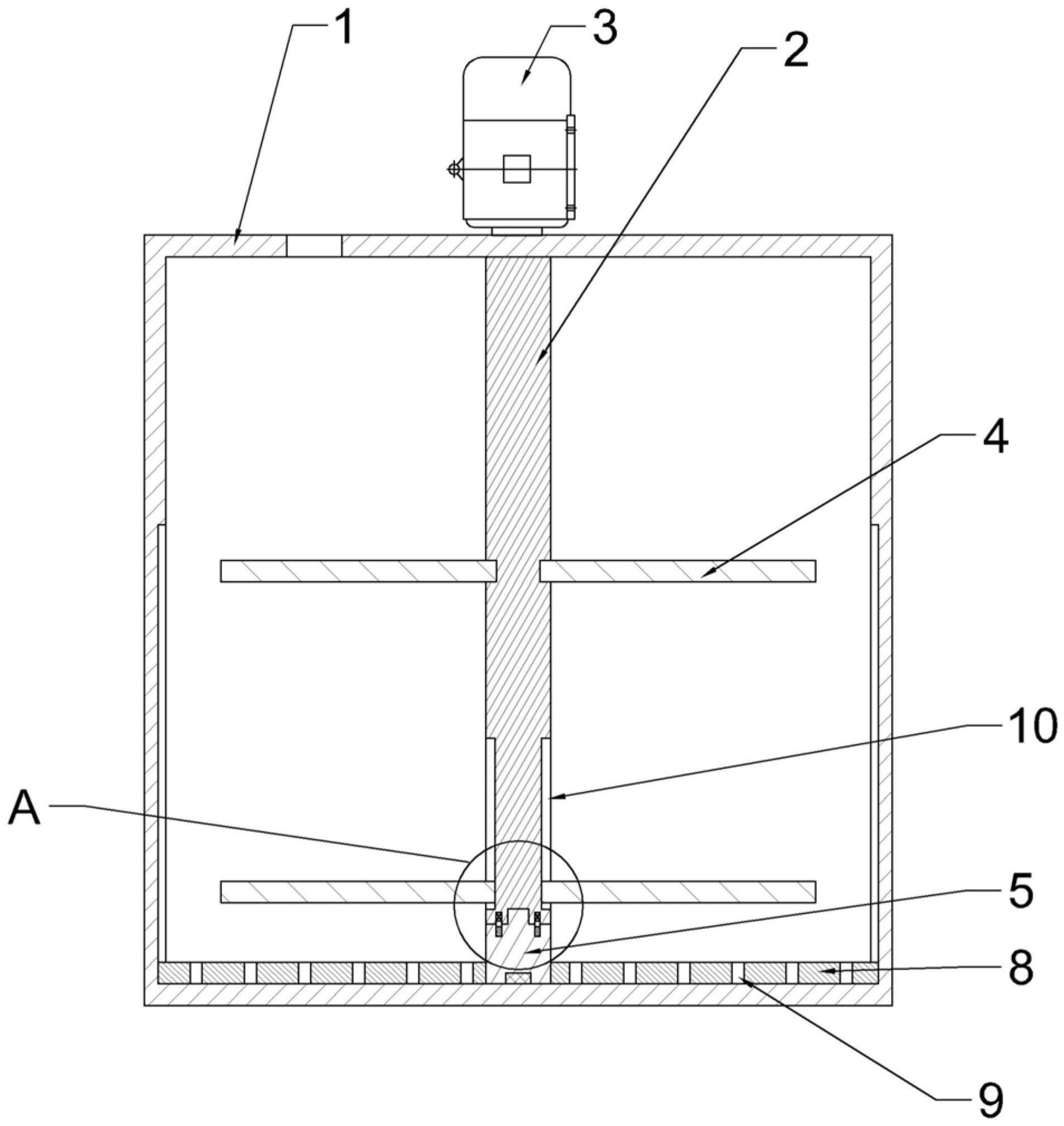

9、s2步骤中的搅拌机包括壳体、搅拌轴、驱动搅拌轴转动的电机及键连接在搅拌轴上的叶片,所述搅拌轴竖直设置在壳体内部,壳体内底部在搅拌轴同轴处转动连接设有自由段,所述自由段与搅拌轴外部均有螺纹,自由段的顶端与搅拌轴的底端转动连接,在自由段与搅拌轴的接触部设有连接二者的锁紧组件,搅拌轴靠近壳体底部的一端搅拌轴上从上往下依次键连接有多个叶片,所述自由端上螺纹连接有水平的压板,压板两端限位在壳体内壁,压板内设有多个贯穿压板上下表面的通孔。

10、本方案的基本原理为:严格按规定的配合比进行配料,从外加剂与水泥匹配性、砂石的级配质量等控制原材料质量,并且进行干料预拌,利用干料好混合的特性先将部分原材料搅拌均匀,再逐步添加湿料搅拌。

11、本方案的有益效果为:

12、1、通过严格配比进行混凝土的配料,控制砂石的级配质量保证混凝土电杆的外壁强度。

13、2、采用干湿料分别搅拌的方法,将易混合的干料物质混合均匀,再逐步添加湿料使得原材料搅拌均匀。

14、3、利用干料先搅拌的特性,通过叶片先混合均匀,再控制锁紧组件将搅拌轴与自由段连接,两者可同时转动,使得压板可沿自由段的螺纹上下往复运动,利用压板对原材料的压力将原材料中的气泡排出,使得搅拌物更加密实,减少原材料中气孔形成。

15、进一步,锁紧组件包括第一凹槽、第二凹槽、电磁铁、磁性滑块,所述第一凹槽位于搅拌轴的底面,第二凹槽位于自由段的顶面,第一凹槽及第二凹槽相互对应并且第二凹槽内部滑动连接有磁性滑块,所述电磁铁电连接有外设的控制器。利用电磁铁吸引磁性滑块向第一凹槽内滑动,从而使得搅拌轴与下方自由段卡接,二者能够同步转动,从而能够使得搅拌与除泡同时进行。

16、进一步,搅拌轴底面中轴处开有竖直的对接槽,自由段的顶端通过可伸入对接槽的对接柱与搅拌轴转动连接,对接柱与自由段一体制成。利用对接柱与搅拌轴转动连接,当搅拌轴与自由段相互分离时,搅拌轴可自由转动不受影响,能够在开始的粗粉搅拌阶段采用较高转速,保证搅拌效率。

17、进一步,压板为圆盘状,压板的侧壁沿周向对称设有两个卡块,卡块与壳体内壁开设的竖槽滑动连接。压板通过卡块可滑动连接在壳体内壁,同时卡块卡入竖槽内可对压板的周向旋转进行限位,结构简单。

18、进一步,搅拌轴上键连接叶片的键槽仅沿搅拌轴周向对称设置,搅拌轴周向上的其余部分为螺纹杆状。使得压板在螺纹杆部分上下移动的同时,压板不受叶片的阻挡,且叶片会沿着键槽跟随压板向上移动。

19、进一步,电机为无极变速电机。由于搅拌干粉时搅拌物粘性小,搅拌转速可以适当调高,而当干料加水和外加剂后,搅拌物粘性加大,搅拌转速可以先调低,待搅拌初步均匀流动性较好后,搅拌转速再提升。

20、进一步,第一凹槽与第二凹槽内壁铺设有适应内壁形状的橡胶套,橡胶套上开有可放入器件的弹性孔。利用橡胶套的防水性,将第一凹槽与第二凹槽内部空间密封,同时橡胶套自身的弹性形变可让滑块穿过弹性孔后安装到位,弹性孔收缩后面积减小,从而使第一凹槽与第二凹槽能防止外部杂质进入。

21、进一步,s1步骤中的水在冬季的水温≤70℃,在夏季的水温≥7℃。水泥的初凝跟终凝会受气温的影响,气温越低需要的凝固时间越长,通过控制水温调节不同环境温度下混凝土的水化反应。

22、进一步,步骤s2中制得的混凝土在室温20℃以下时,最长停放时间≤1h,当室温20℃以上时≤50min。混凝土从搅拌完成到使用前会有一定的放置时间,随着时间的推移,浆体逐渐失去可塑性,会成为不能流动的紧密的状态。

技术特征:

1.一种混凝土电线杆的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种混凝土电线杆的制备方法,其特征在于:所述锁紧组件包括第一凹槽、第二凹槽、电磁铁、磁性滑块,所述竖直的第一凹槽位于搅拌杆的底面,竖直的第二凹槽位于自由段的顶面,第一凹槽及第二凹槽相互对应并且第二凹槽内部滑动连接有磁性滑块,所述电磁铁电连接有外设的控制器。

3.根据权利要求2所述的一种混凝土电线杆的制备方法,其特征在于:搅拌轴底面中轴处开有竖直的对接槽,自由段的顶端通过可伸入对接槽的对接柱与搅拌轴转动连接,对接柱与自由段一体制成。

4.根据权利要求3所述的一种混凝土电线杆的制备方法,其特征在于:所述压板为圆盘状,压板的侧壁沿周向对称设有两个卡块,卡块与壳体内壁开设的竖槽滑动连接。

5.根据权利要求4所述的一种混凝土电线杆的制备方法,其特征在于:所述搅拌轴上键连接叶片的键槽仅沿搅拌轴周向对称设置,搅拌轴周向上的其余部分为螺纹杆状。

6.根据权利要求5所述的一种混凝土电线杆的制备方法,其特征在于:所述电机为无极变速电机。

7.根据权利要求6所述的一种混凝土电线杆的制备方法,其特征在于:所述第一凹槽与第二凹槽内壁铺设有适应内壁形状的橡胶套,橡胶套上开有可放入器件的弹性孔。

8.根据权利要求1所述的一种混凝土电线杆的制备方法,其特征在于:所述s1步骤的水在冬季的水温≤70℃,在夏季的水温≥7℃。

9.根据权利要求1所述的一种混凝土电线杆的制备方法,其特征在于:所述步骤s2中制得的混凝土在室温20℃以下时,最长停放时间≤1h,当室温20℃以上时≤50min。

技术总结

本申请涉及混凝土电线杆技术领域,具体公开了一种混凝土电线杆的制备方法,其包括搅拌、预张拉、布料、蒸养等步骤,由于电线杆质量受搅拌混合物中的气孔数量影响,因此采用一种搅拌机将混合物中的干料与湿料分步搅拌,并利用搅拌机中往复运动的压板对混合物消泡。

技术研发人员:苏强,陈勇,杨仕玖

受保护的技术使用者:贵州长通集团智造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!