一种陶瓷/树脂杂化基体复合材料薄壁构件制备方法与流程

本申请涉及复合材料制备,具体地,涉及一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法。

背景技术:

1、随着飞行器马赫数逐渐增大,气动加热问题日益严峻,具有耐高温、抗氧化、耐腐蚀等特点的陶瓷基复合材料成为制备高速飞行器蒙皮、翼舵等防热-承载构件的最优选择。但相比于树脂基复合材料,陶瓷基复合材料制备大尺寸薄壁构件存在周期长、成本高的劣势,制约了该类材料的批量化生产与大规模应用。

2、先进耐高温树脂基防热材料是一类应用广泛的轻质防热复合材料,具有低密度、短周期、低成本、高强度、高刚度等显著特点,且随着新型结构树脂开发及改性技术的应用,树脂基复合材料的耐温性有了很大的提升。但受树脂高温热解温度的限制,相比高温金属及陶瓷基复合材料,树脂基复合材料的长时耐温性和高温力学性能仍然较低,一般都需要依赖金属冷结构,导致整体重量偏重,难以满足临近空间飞行器轻质化的需求。

3、非重复使用高速飞行器受飞行任务特征的影响,其主承力结构往往在飞行前期的低速阶段或挂载时环境温度较低,但需承受较高的机械载荷;而在高速平飞阶段主要承受气动加热带来的热载荷,机械载荷相对较小。另一些飞行任务则需要飞行器结构承受多次短时热冲击载荷,而承载性能不能出现明显下降。针对上述特殊的服役环境,将陶瓷基复合材料高温耐烧蚀的特点与树脂基复合材料高承载低成本的优势相结合,开发陶瓷/树脂杂化的复合材料薄壁构件制备方法,可用于制备非重复使用高速飞行器的蒙皮等防热-承载构件,在缩短周期、降低成本的同时,保证构件在飞行的不同阶段发挥出最优异的性能。

技术实现思路

1、本申请实施例中提供了一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,以解决现有传统陶瓷基复合材料工件毛坯致密化成型工艺周期长、成本高、构件平均密度大不利于结构减重等问题。

2、为了达到上述目的,本申请提供如下技术方案:

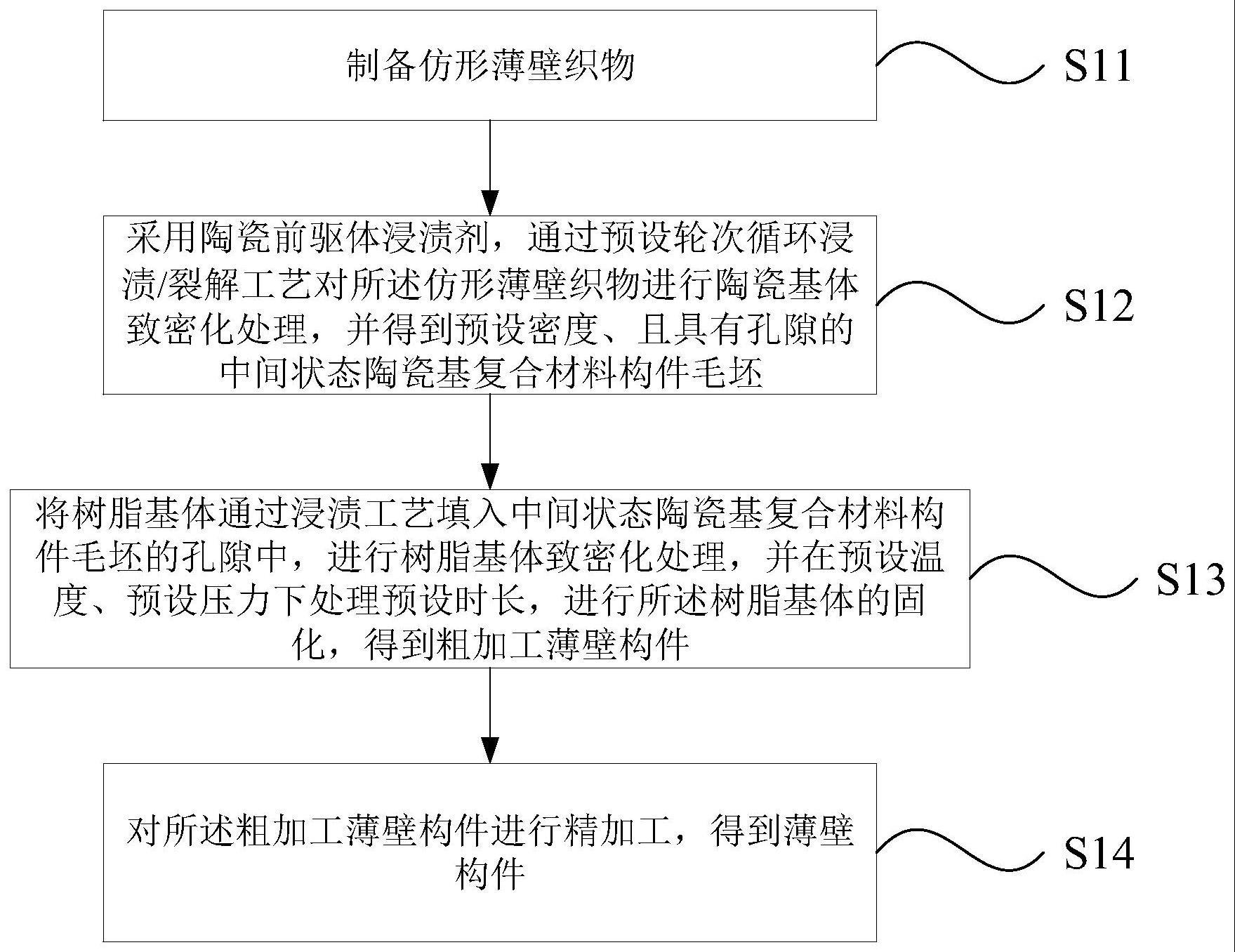

3、一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,包括:

4、制备仿形薄壁织物;

5、采用陶瓷前驱体浸渍剂,通过预设轮次循环浸渍/裂解工艺对所述仿形薄壁织物进行陶瓷基体致密化处理,并得到预设密度、且具有孔隙的中间状态陶瓷基复合材料构件毛坯;

6、将树脂基体通过浸渍工艺填入中间状态陶瓷基复合材料构件毛坯的孔隙中,进行树脂基体致密化处理,并在预设温度、预设压力下处理预设时长,进行所述树脂基体的固化,得到粗加工薄壁构件;

7、对所述粗加工薄壁构件进行精加工,得到薄壁构件。

8、本申请还提供一种薄壁构件,根据上述实施例任一项所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法制成。

9、本申请实施例提供的一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,包括制备仿形薄壁织物;采用陶瓷前驱体浸渍剂,通过预设轮次循环浸渍/裂解工艺对仿形薄壁织物进行陶瓷基体致密化处理,并得到预设密度、且具有孔隙的中间状态陶瓷基复合材料构件毛坯;将树脂基体通过浸渍工艺填入中间状态陶瓷基复合材料构件毛坯的孔隙中,进行树脂基体致密化处理,并在预设温度、预设压力下处理预设时长,进行树脂基体的固化,得到粗加工薄壁构件;对粗加工薄壁构件进行精加工,得到薄壁构件。

10、采用本申请实施例中提供的一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,相较于现有技术,具有以下技术效果:

11、采用树脂基体填充毛坯中剩余的孔隙,在达到构件承载性能的情况下,相比传统陶瓷基复合材料构件,缩短了毛坯致密化成型的工艺周期,并降低了构件的平均密度,有利于结构减重;在缩减陶瓷基体致密化轮次的基础上,进一步采用成本更低的树脂基体完成最终致密化,相比传统陶瓷基复合材料构件,可以极大的降低材料制备成本;陶瓷/树脂杂化基体复合材料薄壁构件中陶瓷基体孔隙被树脂填满,有效地提高了基体连续性与构件的气密性,在不增加结构重量的基础上能够提高材料在压缩载荷作用下的抗失稳能力。该方法在保持了陶瓷基复合材料高温抗氧化、耐烧蚀特性的同时,充分发挥了树脂基复合材料在低温阶段优异的力学性能与耐磨性能,适用于非重复使用高速飞行器承载构件或需要多次重复承受短时热冲击载荷的部位,满足了不同的应用环境需求,且该方法具有适用性广、制造周期短、成本低等显著特点。

技术特征:

1.一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,包括:

2.根据权利要求1所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述仿形薄壁织物为二维铺层缝合结构织物,所述二维铺层缝合结构织物通过编织纤维布和仿形模具逐层铺设形成预制体,再缝合形成整体织物;

3.根据权利要求1所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述通过预设轮次循环浸渍/裂解工艺对所述仿形薄壁织物进行陶瓷基体致密化处理,具体包括:

4.根据权利要求1-3任一项所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述浸渍/裂解工艺具体包括:

5.根据权利要求4所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述预设密度为1.3~2.3g/cm3。

6.根据权利要求1-3任一项所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述将树脂基体通过浸渍工艺填入中间状态陶瓷基复合材料构件毛坯的孔隙中,具体包括:

7.根据权利要求1-3任一项所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述在预设温度、预设压力下处理预设时长,进行所述树脂基体的固化,具体包括:

8.根据权利要求6所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述树脂基体致密化处理的浸渍工艺中,前驱体浸渍剂为环氧浸渍剂、酚醛浸渍剂、双马来酰亚胺浸渍剂或陶瓷浸渍剂。

9.根据权利要求1所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,其特征在于,所述仿形薄壁织物的纤维为碳纤维无机纤维或碳化硅无机纤维。

10.一种薄壁构件,其特征在于,根据权利要求1-9任一项所述的陶瓷/树脂杂化基体复合材料薄壁构件的制备方法制成。

技术总结

本申请实施例中提供了一种陶瓷/树脂杂化基体复合材料薄壁构件的制备方法,包括制备仿形薄壁织物;采用陶瓷前驱体浸渍剂,通过预设轮次循环浸渍/裂解工艺对仿形薄壁织物进行陶瓷基体致密化处理,并得到预设密度、且具有孔隙的中间状态陶瓷基复合材料构件毛坯;将树脂基体通过浸渍工艺填入中间状态陶瓷基复合材料构件毛坯的孔隙中,进行树脂基体致密化处理,并在预设温度、预设压力下处理预设时长,进行树脂基体的固化,得到粗加工薄壁构件;对粗加工薄壁构件进行精加工,得到薄壁构件;其保持陶瓷基复合材料高温抗氧化、耐烧蚀特性的同时,充分发挥树脂基复合材料在低温阶段优异的力学与耐磨性能,具有适用性广、制造周期短、成本低等显著特点。

技术研发人员:袁泽帅,孙文婷,李军平,李媛,张国兵,孙新,龚晓冬,冯志海

受保护的技术使用者:航天材料及工艺研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!