超细碳化钨粉及其制备方法和应用与流程

本发明属于冶金,具体涉及一种超细碳化钨粉及其制备方法和应用。

背景技术:

1、超细晶硬质合金因其具备高硬度、高强度的优异性能,近年来广泛应用于耐磨材料、新能源和电子通讯等领域。制备超细晶硬质合金的一个重要关键点是高品质超细碳化钨粉的获得。目前,传统制备超细碳化钨粉的方法是先将氧化钨还原成超细钨粉,再将超细钨粉配炭,碳化获得超细碳化钨粉。该工艺虽然技术成熟,工业化程度较高,但因还原过程中,氧化钨和水蒸汽会生成易挥发的气态水化物wo2(oh)2,产生挥发沉积现象而导致钨粉晶粒的长大,而且碳化过程中,常因碳化温度高而导致wc晶粒之间发生固相融合长大现象,同样会造成wc晶粒的异常长大。所以,为了规避还原碳化过程中晶粒易长大的现象,有专利提出使用一步还原碳化法制备超细碳化钨粉。一步还原碳化即将氧化钨和炭黑混合均匀后,直接进行还原碳化过程,该方法的优点是还原和碳化可以同时进行,缩短了工艺流程,但缺点是碳含量不易调控,容易出现游离碳过高或化合碳偏低的现象。

2、因此,现有制备超细碳化钨粉的方法有待改进。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种超细碳化钨粉及其制备方法和应用。采用本申请制备碳化钨的方法可以有效的控制碳化钨的碳含量,抑制碳化钨晶粒的增长,且该方法工艺时间短,温度低,生产成本小,采用该方法制备得到的超细碳化钨粉游离碳含量低,平均粒径小。

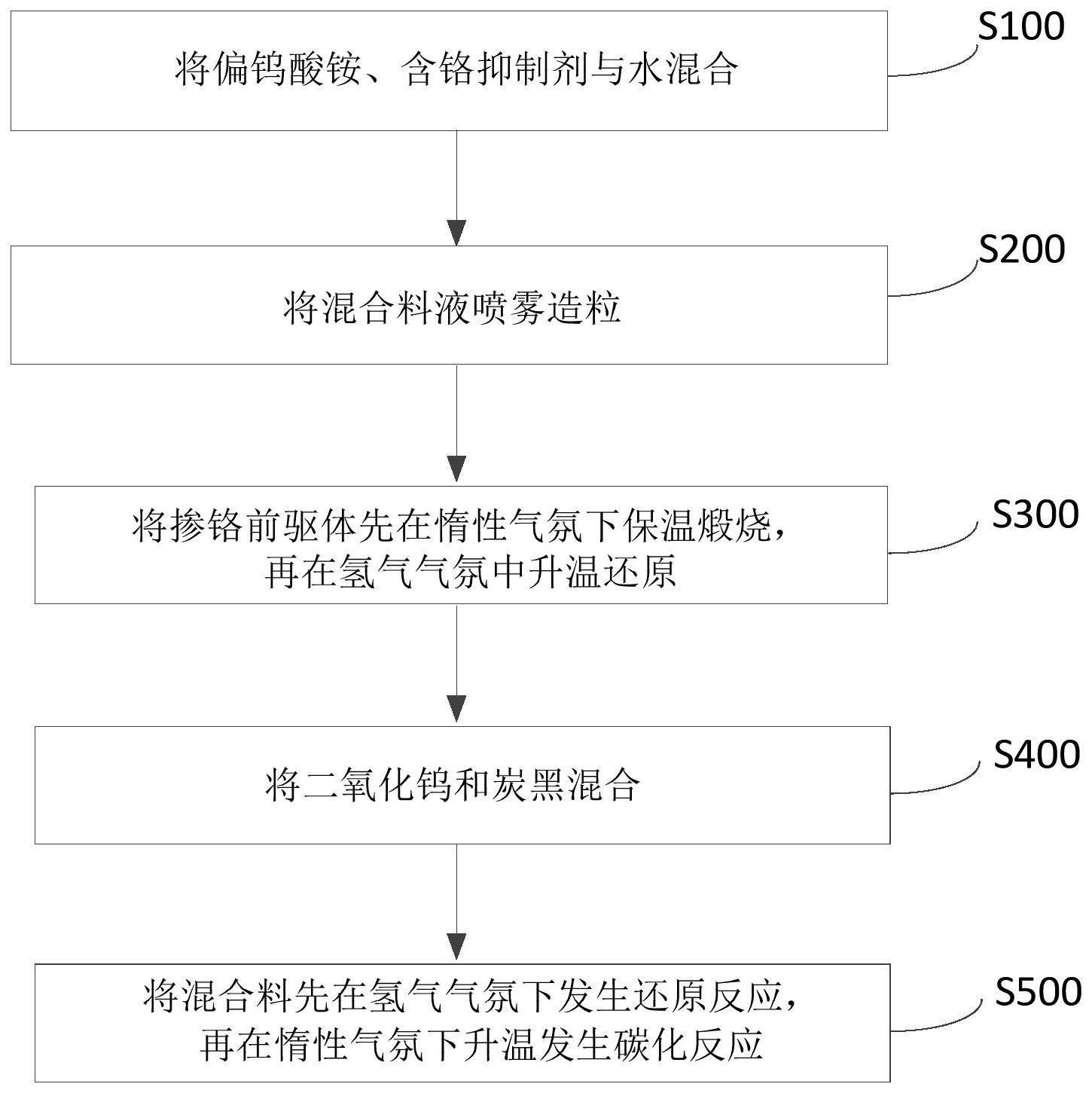

2、在本发明的一个方面,本发明提出了一种制备超细碳化钨粉的方法。根据本发明的实施例,该方法包括:

3、(1)将偏钨酸铵、含铬抑制剂与水混合,以便得到混合料液;

4、(2)将所述混合料液喷雾造粒,以便得到掺铬前驱体;

5、(3)将所述掺铬前驱体先在惰性气氛下保温煅烧,再在氢气气氛中升温还原,以便得到二氧化钨;

6、(4)将所述二氧化钨和炭黑混合,以便得到混合料;

7、(5)将所述混合料在管式电阻炉中先在氢气气氛下发生还原反应,再在惰性气氛下升温发生碳化反应,以便得到超细碳化钨粉;

8、其中,步骤(3)中,所述氢气气氛的流速为150~250l/h,所述氢气气氛中升温至600~650℃,所述氢气气氛中升温后保温0.3~1.5h。

9、根据本发明上述实施例的制备超细碳化钨粉的方法,将偏钨酸铵、含铬抑制剂与水混合溶解后,得到混合料液,然后将混合料液经喷雾干燥塔喷雾造粒,在高温下,溶液水分快速挥发形成球形粉末颗粒,即得到固态掺铬前驱体;将上述掺铬前驱体先在惰性气氛下保温煅烧,使掺铬前驱体中的残余水和氨完全挥发,得到纯的掺铬三氧化钨,再在氢气气氛下升温使三氧化钨发生还原反应,通过控制氢气气氛的流速、温度和时间,以及在含铬抑制剂的辅助作用下,使三氧化钨还原成得二氧化钨,避免了三氧化钨完全还原成钨粉时因挥发沉积现象而导致钨粉晶粒的长大;将得到的二氧化钨和炭黑混合均匀后,得到混合料,将该混合料先在氢气气氛下还原,即将二氧化钨还原成钨,再在惰性气氛下钨和炭黑发生碳化反应,得到超细碳化钨粉,在氢气气氛下还原过程中,因炭黑的存在,c与气氛中的h2生成的ch4之后再裂解出了高活性的c与h2,预先均匀沉积在w颗粒表面,有利于后续的碳化反应的进行,即可以降低碳化所需的时间和温度,避免了碳化温度高导致的碳化钨晶粒之间发生固相融合长大,有效抑制了wc颗粒的长大,且该过程先还原再碳化,相比于一步还原碳化(三氧化钨和炭黑混合反应),减小了碳的加入量,有效控制碳化钨中碳含量,从而降低了超细碳化钨粉中游离碳含量,同时含铬抑制剂可以抑制生成的碳化钨晶粒长大,进一步控制碳化钨晶粒的大小。由此,采用该方法可以有效的控制碳化钨的碳含量,抑制碳化钨晶粒的增长,且该方法工艺时间短,温度低,生产成本小,采用该方法制备得到的超细碳化钨粉游离碳含量低,平均粒径小。

10、另外,根据本发明上述实施例的制备超细碳化钨粉的方法还可以具有如下附加技术特征:

11、本发明的一些实施例中,步骤(1)中,所述混合料液中偏钨酸铵的浓度以wo3计为180~250g/l,所述含铬抑制剂的加入量按铬占wc的0.5~0.8wt%计算。由此,可以控制碳化钨的碳含量,抑制碳化钨晶粒的增长。

12、本发明的一些实施例中,步骤(1)中,所述含铬抑制剂包括铬酸铵和乙酸铬中的至少之一。

13、本发明的一些实施例中,步骤(2)中,所述喷雾造粒时喷雾干燥塔进风口温度为210~260℃,出风口温度为110~150℃,进料速度为0.4~1.0l/h。由此,可以制备得到固态掺铬前驱体。

14、本发明的一些实施例中,步骤(3)中,所述惰性气氛的流速为80~150l/h,所述惰性气氛中温度为520~580℃,所述惰性气氛中保温0.5~2h。由此,可以将固态掺铬前驱体充分煅烧。

15、本发明的一些实施例中,步骤(4)中,所述炭黑占所述混合料的6.5~8.0wt%。由此,可以控制碳化钨的碳含量。

16、本发明的一些实施例中,步骤(5)中,所述氢气气氛流速为200~400l/h,所述氢气气氛中温度为620~700℃,所述氢气气氛下保温0.5~2h,所述惰性气氛的流速为100~300l/h,所述惰性气氛中升温至1050~1150℃,所述惰性气氛中升温后保温1.0~2.0h。由此,可以控制碳化钨的碳含量,抑制碳化钨晶粒增长。

17、本发明的再一个方面,本发明提供了一种超细碳化钨粉。根据本发明的实施例,该超细碳化钨粉采用上述方法制备得到。由此,该超细碳化钨粉游离碳含量低,平均粒径小。

18、另外,根据本发明上述实施例的超细碳化钨粉还可以具有如下附加技术特征:

19、本发明的一些实施例中,所述超细碳化钨粉的比表面积为3.4~4.2m2/g,所述超细碳化钨粉的平均粒径为90~130nm,所述超细碳化钨粉中总碳含量6.15~6.20wt%,所述超细碳化钨粉中游离碳含量0.04~0.07wt%。

20、本发明的第三个方面,本发明提供了一种硬质合金。根据本发明的实施例,该硬质合金采用上述方法制备的超细碳化钨粉制备得到或采用上述超细碳化钨粉制备得到。由此,该硬质合金具有高硬度和高强度。

21、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种制备超细碳化钨粉的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述混合料液中所述偏钨酸铵的浓度以wo3计为180~250g/l,所述含铬抑制剂的加入量按铬占wc的0.5~0.8wt%计算。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述含铬抑制剂包括铬酸铵和乙酸铬中的至少之一。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述喷雾造粒时喷雾干燥塔进风口温度为210~260℃,出风口温度为110~150℃,进料速度为0.4~1.0l/h。

5.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述惰性气氛的流速为80~150l/h,所述惰性气氛中温度为520~580℃,所述惰性气氛中保温0.5~2h。

6.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述炭黑占所述混合料的6.5~8.0wt%。

7.根据权利要求1所述的方法,其特征在于,步骤(5)中,所述氢气气氛流速为200~400l/h,所述氢气气氛中温度为620~700℃,所述氢气气氛下保温0.5~2h,所述惰性气氛的流速为100~300l/h,所述惰性气氛中升温至1050~1150℃,所述惰性气氛中升温后保温1.0~2.0h。

8.一种超细碳化钨粉,其特征在于,采用权利要求1-7中任一项所述方法制备得到。

9.根据权利要求8所述的超细碳化钨粉,其特征在于,所述超细碳化钨粉的比表面积为3.4~4.2m2/g,所述超细碳化钨粉的平均粒径为90~130nm,所述超细碳化钨粉中总碳含量6.15~6.20wt%,所述超细碳化钨粉中游离碳含量0.04~0.07wt%。

10.一种硬质合金,其特征在于,采用权利要求1-7中任一项所述方法制备的超细碳化钨粉制备得到或采用权利要求8或9所述的超细碳化钨粉制备得到。

技术总结

本发明提供了一种超细碳化钨粉及其制备方法和应用。制备超细碳化钨粉的方法包括:(1)将偏钨酸铵、含铬抑制剂与水混合,以便得到混合料液;(2)将混合料液喷雾造粒,以便得到掺铬前驱体;(3)将掺铬前驱体先在惰性气氛下保温,再在氢气气氛中升温还原,以便得到二氧化钨;(4)将二氧化钨和炭黑混合,以便得到混合料;(5)将混合料先在氢气气氛下发生还原反应,再在惰性气氛下升温发生碳化反应,以便得到超细碳化钨粉;其中,步骤(3)中,氢气气氛的流速为150~250L/h,氢气气氛中升温至600~650℃,氢气气氛中升温后保温0.3~1.5h。该方法可以有效的控制碳化钨的碳含量,抑制碳化钨晶粒的增长。

技术研发人员:徐国钻,杨诚辉,张龙辉,周俊安,钟俊,傅雨,刘莉

受保护的技术使用者:崇义章源钨业股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!