一种利用粉煤灰合成的轻质发泡陶瓷及其制备方法与流程

本发明涉及粉煤灰基建筑材料制备领域,更确切地说,它涉及一种利用粉煤灰合成的轻质发泡陶瓷及其制备方法。

背景技术:

1、轻质发泡陶瓷的气孔率高达50%以上,孔径可在0.1~5mm之间调节,体积密度介于0.2-0.3g/cm3左右。气孔多以闭孔形式存在,导热系数和吸水率较低。作为墙体保温材料,具有轻质、隔音、高强、耐火、环保等优点;相比于传统有机保温材料,具有耐高温、耐久性好的优势。轻质发泡陶瓷是一种理想的墙体保温材料,具有显著的建筑墙体保温节能效果,可应用于船用耐火分隔、垒墙、防火隔离带等多个领域。

2、发泡陶瓷的合成所需原料多种多样。目前工业上主要是将尾矿作为原料,添加石英、粘土和长石等优质的硅酸盐材料作为其基础原料,以碳化硅、碳黑等作为其发泡剂,添加硼酸、三氧化二锑等作为助熔剂和稳泡剂烧结而成。总体而言高质量的发泡陶瓷产品对原料的矿物成分和配比、对工艺过程和条件调控要求极高,高投入、高成本、低产量是目前发泡陶瓷行业急需解决的共性难题。

3、粉煤灰是我国燃煤电厂的固体废弃物,存量庞大。粉煤灰中富含丰富的al2o3和sio2,两者含量在60%以上,主要以莫来石、刚玉、非晶态二氧化硅、铝硅酸盐玻璃相等形式存在,具备制备铝硅发泡陶瓷材料的基本化学组成。以粉煤灰为原料制备发泡陶瓷材料,可成为粉煤灰大掺量高值化利用的新方向,同时也可以缓解发泡陶瓷产业发展中的成本制约,提高最终产品的市场竞争力。然而当前以粉煤灰为原料制备的发泡陶瓷研究中存在以下问题:(1)粉煤灰掺量较低,大多低于40%,难以实现大掺量应用。(2)煅烧温度高,烧结温度一般均大于1250℃,能耗较大。(3)难以得到轻质高强度发泡陶瓷。轻质高强发泡陶瓷密度一般为0.18-0.35g/cm3,同时压缩强度≥0.5mpa,导热系数小于0.10w/m·k,一般的粉煤灰基发泡陶瓷难以同时满足上述指标。

4、专利cn104744070 b公开了一种粉煤灰轻质隔热发泡陶瓷保温板及其制法,粉煤灰掺量≥65%,烧结温度≤1200℃,密度为0.2-0.35g/cm3,抗压强度大于等于2mpa。但是,该方法在煅烧过程中使用了氧化气氛,不仅增加了能耗成本还具有一定的危险性。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供了一种利用粉煤灰合成的轻质发泡陶瓷及其制备方法。

2、第一方面,提供了一种利用粉煤灰合成的轻质发泡陶瓷,由粉煤灰、滑石、钠长石、钾长石、发泡剂及氟锆酸盐合成;按重量份计,粉煤灰40-80份,滑石0-20份,钠长石5-35份,钾长石5-35份,发泡剂0.2-5份,氟锆酸盐1-10份。

3、作为优选,所述粉煤灰主要由以下成分组成:按重量份计,sio2 40-80份,al2o310-40份,fe2o3 2-10份,cao 4-8份,其余镁、钾、钠元素的氧化物占5-15%。

4、作为优选,所述滑石主要由以下成分组成:按重量份计,sio2 15-80份,mgo 20-50份,fe2o3 0-1份,cao 0-1份。

5、作为优选,所述钠长石主要由以下成分组成:按重量份计,sio2 40-80份,al2o310-30份,fe2o3 0-2份,cao 0-5份,k2o 1-4份,na2o 4-15份。

6、作为优选,所述钾长石主要由以下成分组成:按重量份计,sio2 40-80份,al2o310-30份,fe2o3 0-2份,cao 0-5份,k2o 4-15份,na2o 1-4份。

7、作为优选,所述发泡剂为碳化硅、氧化铁、二氧化锰中的一种或多种。

8、作为优选,所述氟锆酸盐为氟锆酸钾、氟锆酸钠、氟锆酸铵中的一种或多种。

9、作为优选,所述轻质发泡陶瓷体积密度为0.15-0.30g/cm3,抗压强度为0.5-2.0mpa,导热系数为0.05-0.1w/(m·k)。

10、第二方面,提供了一种如第一方面所述轻质发泡陶瓷的制备方法,包括:

11、步骤1、将原料均匀混合,利用球磨机湿磨制成浆料;浆料中水的重量百分比为30-60%;

12、步骤2、将所述浆料进行喷雾造粒,得到粉体颗粒,充填到模具中空气气氛进行煅烧处理;烧结温度为1200-1300℃,保温时间为15-180min;

13、步骤3、自然冷却,依照所需尺寸进行切割得到发泡陶瓷材料。

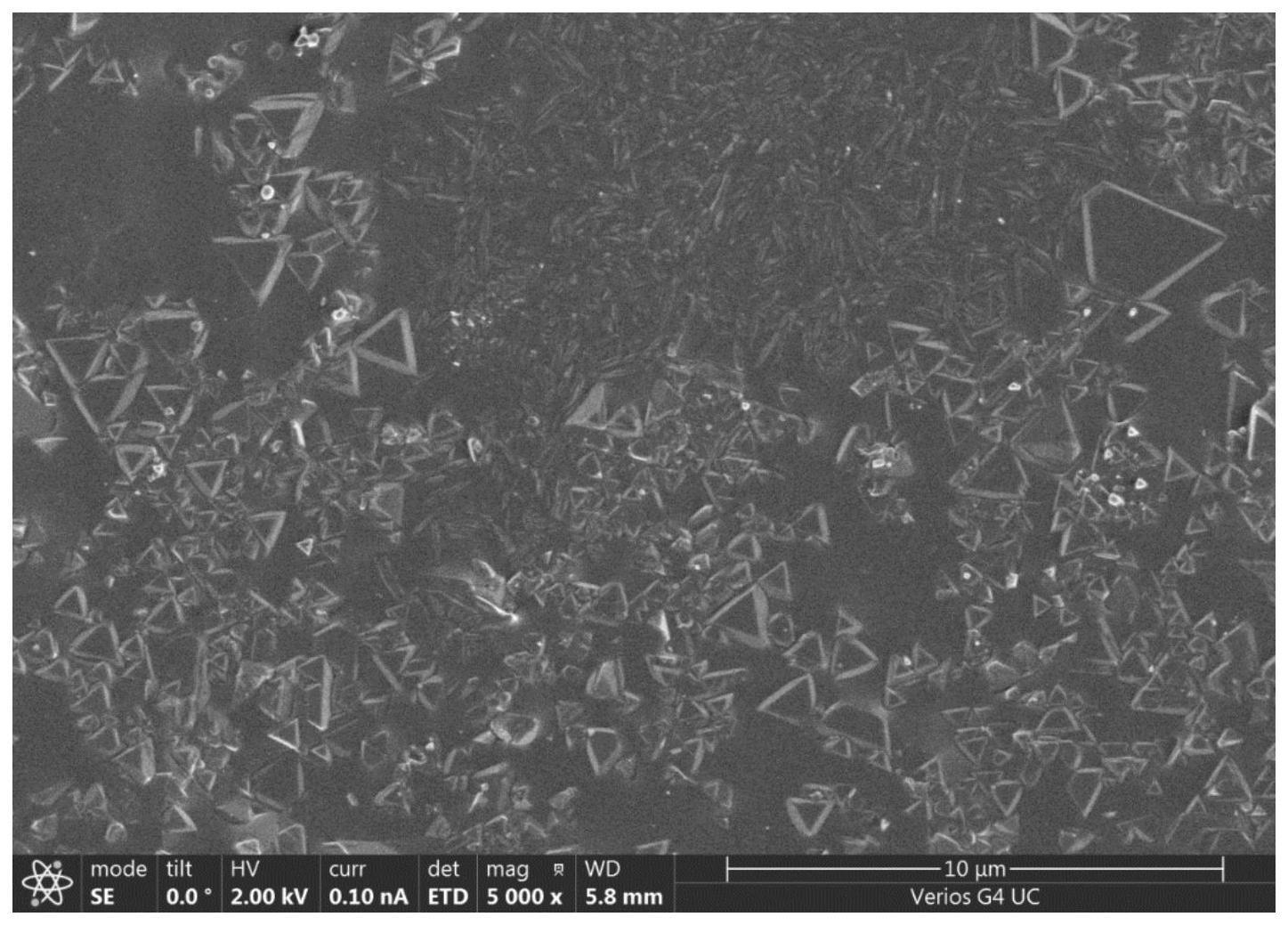

14、粉煤灰为燃煤电厂高温煅烧后的产物,高温晶相复杂,成分偏析严重且晶粒形状不规则,在发泡陶瓷的制备过程中,会造成煅烧温度较高,孔分布不均且结构差别较大,孔壁晶相量低材料硬度不高等问题,本发明中加入适量的氟锆酸盐,一方面可促进原料中基体的熔融,在较低温度下实现气泡的发生与长大;另一方面可显著降低高温下硅酸盐熔体的粘度,促进气孔的完整度与均匀分布;同时还能在自然冷却阶段,实现二次析晶,提高了孔壁中结晶晶粒的含量进行增韧补强;更为重要的是还能对二次析晶的晶粒进行结构调整,促进稳定性及硬度极高的三角晶粒的出现;在上述多种作用的协同作用下,可在空气烧结气氛下得到密度小、硬度高同时导热系数极低的发泡陶瓷材料。

15、本发明的有益效果是:

16、1、本发明可实现粉煤灰的大掺量应用,有效解决因粉煤灰堆积导致的环境污染问题。。

17、2、本发明提供的制备工艺中无需进行特殊气氛处理,工艺流程简单,设备投资少,危险性降低。

18、3、本发明所得发泡陶瓷产品原料来源丰富且成本低、能耗低、设备投资低,同时产品密度小强度高导热系数低,综合性能优异,具有显著的市场竞争力。

19、4、本发明所得产品可应用于墙面节能保温领域,解决有机保温材料易老化、耐久性差、易燃烧等问题,实现建筑节能的目的。

技术特征:

1.一种利用粉煤灰合成的轻质发泡陶瓷,其特征在于,由粉煤灰、滑石、钠长石、钾长石、发泡剂及氟锆酸盐合成;按重量份计,粉煤灰40-80份,滑石0-20份,钠长石5-35份,钾长石5-35份,发泡剂0.2-5份,氟锆酸盐1-10份。

2.根据权利要求1所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述粉煤灰主要由以下成分组成:按重量份计,sio2 40-80份,al2o3 10-40份,fe2o3 2-10份,cao 4-8份,其余镁、钾、钠元素的氧化物占5-15%。

3.根据权利要求1所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述滑石主要由以下成分组成:按重量份计,sio2 15-80份,mgo 20-50份,fe2o3 0-1份,cao 0-1份。

4.根据权利要求1所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述钠长石主要由以下成分组成:按重量份计,sio2 40-80份,al2o3 10-30份,fe2o3 0-2份,cao 0-5份,k2o 1-4份,na2o 4-15份。

5.根据权利要求1所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述钾长石主要由以下成分组成:按重量份计,sio2 40-80份,al2o3 10-30份,fe2o3 0-2份,cao 0-5份,k2o 4-15份,na2o 1-4份。

6.根据权利要求1所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述发泡剂为碳化硅、氧化铁、二氧化锰中的一种或多种。

7.根据权利要求1所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述氟锆酸盐为氟锆酸钾、氟锆酸钠、氟锆酸铵中的一种或多种。

8.根据权利要求1至7任一所述的利用粉煤灰合成的轻质发泡陶瓷,其特征在于,所述轻质发泡陶瓷体积密度为0.15-0.30g/cm3,抗压强度为0.5-2.0mpa,导热系数为0.05-0.1w/(m·k)。

9.一种如权利要求1所述轻质发泡陶瓷的制备方法,其特征在于,包括:

技术总结

本发明涉及一种利用粉煤灰合成的轻质发泡陶瓷及其制备方法,轻质发泡陶瓷由粉煤灰、滑石、钠长石、钾长石、发泡剂及氟锆酸盐合成;按重量份计,粉煤灰40‑80份,滑石0‑20份,钠长石5‑35份,钾长石5‑35份,发泡剂0.2‑5份,氟锆酸盐1‑10份。本发明的有益效果是:本发明所得发泡陶瓷产品原料来源丰富且成本低、能耗低、设备投资低,同时产品密度小强度高导热系数低,综合性能优异,具有显著的市场竞争力。

技术研发人员:廖达琛,常星岚,孙盛睿,陈彪,陈瑶姬,刘阳桥,孙科,顾雅洁,奚爽,邱鹤,周捷,蒋楠,张林

受保护的技术使用者:浙江天地环保科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!