利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法与流程

本发明涉及磷酸铁渣制备磷酸铁,具体涉及利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法。

背景技术:

1、磷酸铁锂电池由于具有循环寿命长,安全性高,成本低,环境污染较少等优点,而成为国内许多电池企业在生产初期的第一选择,现行主流的锂离子电池回收工艺为“拆解+破碎+湿法浸出+材料合成”,该方法可以提取锂、镍、钴、锰、铜等有价金属,而磷酸铁渣作固废处理,浪费了大量资。

2、现有的通过处理磷酸铁渣得到磷酸铁的方法多通过磷酸溶解法对磷酸铁渣进行处理,虽然能够对磷酸铁渣进行处理制备得到磷酸铁,但是不能对磷酸铁渣中的杂质进行良好处理,制备出的磷酸铁难以达到电池级磷酸铁的要求,不能实现浸出剂磷酸的循环再生利用,工艺成本高,造成了资源的浪费,同时在通过磷酸溶解法处理磷酸铁渣制备磷酸铁的过程中蒸发浓缩装置难以对内部蒸发浓缩的液体进行均匀的加热,影响蒸发浓缩效果,不利于浸出剂磷酸的循环再生利用和磷酸铁产品的制备。

技术实现思路

1、本发明的目的在于提供利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,用于解决现有的通过处理磷酸铁渣得到磷酸铁的方法多通过磷酸溶解法对磷酸铁渣进行处理,虽然能够对磷酸铁渣进行处理制备得到磷酸铁,但是不能对磷酸铁渣中的杂质进行良好处理,制备出的磷酸铁难以达到电池级磷酸铁的要求,不能实现浸出剂磷酸的循环再生利用,工艺成本高,造成了资源的浪费,同时在通过磷酸溶解法处理磷酸铁渣制备磷酸铁的过程中蒸发浓缩装置难以对内部蒸发浓缩的液体进行均匀的加热,影响蒸发浓缩效果,不利于浸出剂磷酸的循环再生利用和磷酸铁产品的制备的技术问题。

2、本发明的目的可以通过以下技术方案实现:

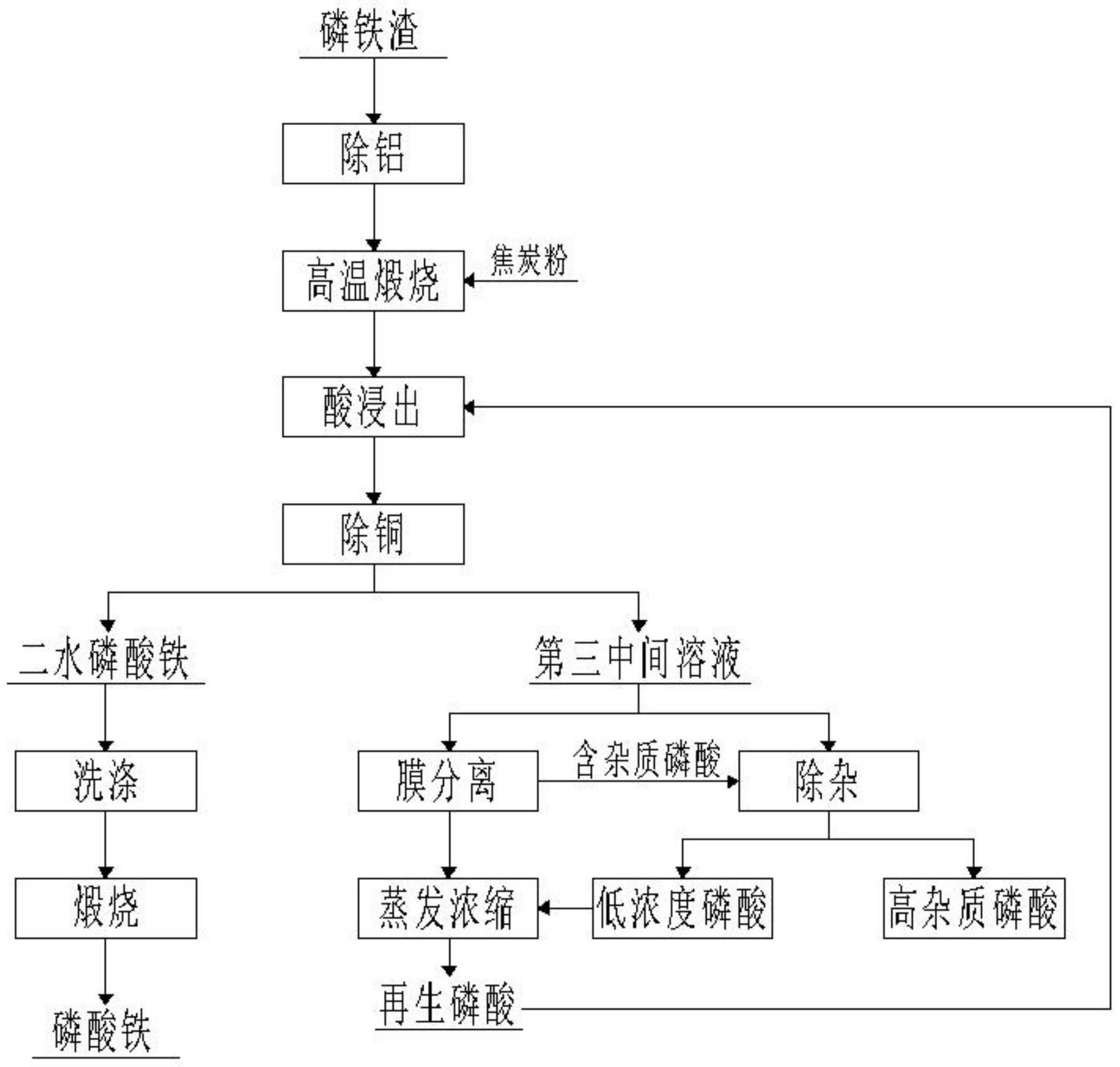

3、利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,包括以下步骤:

4、s1、将磷铁渣与去离子水按照固液质量比1:5混合调浆,向浆液中放入1mol/l-2mol/l的氢氧化钠溶液,反应1-3小时,反应温度为50-90℃,除去磷铁渣中的铝,反应完成后,固液分离,将固液分离后的浸出渣进行水洗得到第一中间产物;

5、s2、将所述第一中间产物烘干后与焦炭粉按照质量比1:2混合,混合完成后进行高温煅烧,得到第二中间产物;

6、s3、将所述第二中间产物与水混合调浆后加入磷酸浸出,反应完成后,固液分离,得到第一中间溶液;

7、s4、将所述第一中间溶液加入适量铁粉,采用铁粉置换铜,反应完成后固液分离,得到第二中间溶液;

8、s5、向所述第二中间溶液中补充磷源或者铁源得到反应液,将所述反应液中加入双氧水进行共沉淀反应,反应完成后固液分离,得到二水磷酸铁和第三中间溶液,将二水磷酸铁进行洗涤去掉杂质,之后将其在500-700℃下煅烧2-8h后得到无水磷酸铁;

9、s6、对所述第三中间溶液进行膜分离,得到初步浓缩的磷酸和含杂质的磷酸;

10、s7、对s6中初步浓缩的磷酸采用蒸发浓缩装置进行进一步浓缩得到高浓度的再生磷酸,将再生磷酸返回s3循环使用;

11、s8、对s6中含杂质的磷酸进行除杂处理,得到低浓度磷酸和高杂质磷酸,除杂后得到的低浓度磷酸返回到s7中继续进行蒸发浓缩。

12、进一步的,步骤s6中所述膜分离的过程中进入第三中间溶液的温度为25-45℃,步骤s6中所述膜分离和s8中所述除杂方法均采用微滤、超滤、纳滤、双极膜、反渗析和电渗析中的一种或几种。

13、进一步的,步骤s2中所述煅烧温度为400-800℃,煅烧时间为0.5-5小时。

14、进一步的,步骤s3所述固液质量比为1:4-10,浸出温度为30℃-90℃,反应时间为2-7小时。

15、进一步的,所述蒸发浓缩装置包括浓缩箱,所述浓缩箱底部拐角处设有支撑腿,所述浓缩箱底部中间位置设有出液口,所述出液口内部设有电磁控制阀,所述浓缩箱两侧中部内壁上对称设有加热器,所述浓缩箱顶部两端对称设有进液斗,所述浓缩箱顶部中间设有驱动电机,所述浓缩箱顶部中间位置两端对称设有竖直放置的滑动架,且滑动架对称设置在驱动电机两端,所述驱动电机输出端上设有驱动螺杆,所述驱动螺杆上套设有滑动套,所述滑动套两端对称设有与滑动架滑动连接的滑动板,所述滑动板底部设有搅拌结构。

16、进一步的,所述搅拌结构包括旋转电机,所述旋转电机设在滑动板底部靠近滑动架的一端外壁上,所述旋转电机输出端上设有贯穿浓缩箱外壁并延伸至其内部的蜗杆,所述蜗杆底部插设有放置架,所述蜗杆底部两端对称设有若干个位于浓缩箱内部的搅拌叶,所述蜗杆两端对称啮合连接有若干个位于两个搅拌叶之间的涡轮,所述涡轮中部插设有转动轴,且转动轴转动连接在放置架上,所述转动轴外侧壁上等角度间隔设有若干个搅拌板。

17、本发明具备以下有益效果:

18、1、本发明通过采用膜分离、除杂和蒸发浓缩工艺对第三中间溶液进行处理,能够对第三中间溶液中含有的杂质进行良好处理,使得制备出的磷酸铁达到电池级磷酸铁的要求,能够实现浸出剂磷酸的循环再生利用,降低了工艺成本,避免造成资源的浪费;

19、2、将需要蒸发浓缩的物料从进液斗加入浓缩箱中,旋转电机工作带动蜗杆转动,能够带动搅拌叶和涡轮转动,涡轮转动能够带动转动轴转动,进而带动搅拌板转动,通过搅拌叶和搅拌板转动能够对水平和竖直两个方向进行搅拌,驱动电机工作带动驱动螺杆转动,使得滑动套在驱动螺杆上上下运动,使得搅拌结构在浓缩箱内上下运动,从而能够对需要蒸发浓缩的物料混合均匀,实现对需要蒸发浓缩的物料进行均匀加热,保证了蒸发浓缩效果,有利于浸出剂磷酸的循环再生利用和磷酸铁产品的制备。

技术特征:

1.利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,其特征在于,步骤s6中所述膜分离的过程中进入第三中间溶液的温度为25-45℃,步骤s6中所述膜分离和s8中所述除杂方法均采用微滤、超滤、纳滤、双极膜、反渗析和电渗析中的一种或几种。

3.根据权利要求1所述的利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,其特征在于,步骤s2中所述煅烧温度为400-800℃,煅烧时间为0.5-5小时。

4.根据权利要求1所述的利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,其特征在于,步骤s3所述固液质量比为1:4-10,浸出温度为30℃-90℃,反应时间为2-7小时。

5.根据权利要求1所述的利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,其特征在于,所述蒸发浓缩装置包括浓缩箱(1),所述浓缩箱(1)底部拐角处设有支撑腿(12),所述浓缩箱(1)底部中间位置设有出液口(13),所述出液口(13)内部设有电磁控制阀,所述浓缩箱(1)两侧中部内壁上对称设有加热器(9),所述浓缩箱(1)顶部两端对称设有进液斗(2),所述浓缩箱(1)顶部中间设有驱动电机(8),所述浓缩箱(1)顶部中间位置两端对称设有竖直放置的滑动架(3),且滑动架(3)对称设置在驱动电机(8)两端,所述驱动电机(8)输出端上设有驱动螺杆(4),所述驱动螺杆(4)上套设有滑动套(5),所述滑动套(5)两端对称设有与滑动架(3)滑动连接的滑动板(6),所述滑动板(6)底部设有搅拌结构(18)。

6.根据权利要求5所述的利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,其特征在于,所述搅拌结构(18)包括旋转电机(7),所述旋转电机(7)设在滑动板(6)底部靠近滑动架(3)的一端外壁上,所述旋转电机(7)输出端上设有贯穿浓缩箱(1)外壁并延伸至其内部的蜗杆(10),所述蜗杆(10)底部插设有放置架(11),所述蜗杆(10)底部两端对称设有若干个位于浓缩箱(1)内部的搅拌叶(16),所述蜗杆(10)两端对称啮合连接有若干个位于两个搅拌叶(16)之间的涡轮(14),所述涡轮(14)中部插设有转动轴(15),且转动轴(15)转动连接在放置架(11)上,所述转动轴(15)外侧壁上等角度间隔设有若干个搅拌板(17)。

技术总结

本发明涉及磷酸铁渣制备磷酸铁技术领域,具体涉及利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法,本发明用于解决现有的利用磷酸溶解法处理磷酸铁渣得到磷酸铁的方法通过磷酸溶解法处理磷酸铁渣制备磷酸铁的过程中蒸发浓缩装置难以对内部蒸发浓缩的液体进行均匀的加热,影响蒸发浓缩效果,不利于浸出剂磷酸的循环再生利用和磷酸铁产品的制备的技术问题,本发明与现有技术相比,能够实现对需要蒸发浓缩的物料进行均匀加热,保证了蒸发浓缩效果,有利于浸出剂磷酸的循环再生利用和磷酸铁产品的制备。

技术研发人员:徐厚宝,吴国庆,朱建楠,姚送送,王浩,秦俊

受保护的技术使用者:安徽南都华铂新材料科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!