用于在微流路装置中使用的合成石英玻璃基板、合成石英玻璃微流路装置及其制造方法与流程

本发明涉及用于在微流路装置中使用的合成石英玻璃基板、合成石英玻璃微流路装置及其制造方法。更具体地,本发明涉及能够增强接合界面的黏着性的用于在微流路装置中使用的合成石英玻璃基板、合成石英玻璃微流路装置及其制造方法。

背景技术:

1、微流路装置能够以极少量的样品进行各种化学和生物操作,例如混合、反应、分离、纯化、培养、测量和检测。

2、在微流路装置中,可以通过在称为微通道的流路通道中提供其中配置试剂的具有各种功能的功能区域(例如反应区域)来获得适合于各种应用的构造。微流路装置的应用实例包括生物物质分析、dna检查、药物发现/药物开发、有机合成、环境分析、食品品质分析和测量设备。

3、在这样的微流路装置中,在微尺度空间中处理诸如混合、反应、分离、纯化、培养、测量和检测的化学和生物操作。因此,增加了样品的表面积与体积的比率,因此可以以高精度高速进行操作,并且可以减少环境负荷、时间、成本和空间。

4、微流路装置典型地通过接合一对彼此面对的基板而形成,并且在至少一个基板的接合表面中形成微细的流路通道。包括合成石英玻璃或硼硅酸盐玻璃等的玻璃基板、包括聚二甲基硅氧烷(pdms)等的硅树脂基板、或硅基板等用作基板。特别地,玻璃基板在光学特性、耐化学性、耐候性、长期稳定性和低物质吸附性方面优异,其中,合成石英玻璃基板作为用于在微流路装置中使用的基板是最佳的。

5、在玻璃微流路装置的制造中,用于接合两个玻璃基板以构成微流路装置的方法的实例包括通过热融合的接合。在该方法中,通过热处理在玻璃表面之间形成si-o-si的硅氧烷键,这使得可以牢固地接合玻璃基板,使得玻璃基板不能分离。

6、在用于制造微流体装置的热融合接合中,需要玻璃基板的接合表面具有足够的平滑度,以增强接合界面的黏着性。当基板的接合表面不够平滑时,可出现诸如非接合的缺陷,并且气泡可夹在接合界面处。

7、为了防止此类问题,通常使用为了用于在微流路装置中使用而制备的玻璃基板,其具有通过研磨而平滑的接合表面。专利文献1提出了一种用于在微流路装置中使用的玻璃基板,其中面内板厚度差为3μm或更小,测量波长范围为0至5mm的波动被平滑化至2nm或更小。

8、引文列表

9、专利文献1:jp-a 2008-56496

技术实现思路

1、然而,当专利文献1中所述的用于微流路装置的基板的表面通过热融合接合时,需要在通过加压夹具(或陶瓷材料例如氧化铝的重量)的负载压力焊接接合表面的状态下进行加热处理,这在生产率方面是不够的。此外,可存在基板破损或压力夹具的表面不规则性转移到基板的问题。

2、本发明的一个目的是提供用于在微流路装置中使用的合成石英玻璃基板,其中可以施加光学接触以接合基板的表面用于制造微流路装置并且所述表面在接合界面中具有高黏着性,使得不会导致缺陷例如非接合和基板的破损和其中气泡夹在接合界面处的缺陷。

3、发明人发现,其中在0.4mm-1或更大且100mm-1或更小的空间频率下的循环平均功率谱密度的最大值为5.0×1015nm4或更小的合成石英玻璃基板适用于微流路装置,因为通过光学接触的接合可以应用于基板并且可以增强接合界面的黏着性,所述最大值通过用白色干涉仪测量合成石英玻璃基板的表面(或通过光学接触而接合的表面)上6.0mm×6.0mm的任何给定区域而获得。

4、这里,光学接触是一种简单地将平滑的玻璃表面彼此压靠并使玻璃表面彼此紧密接触以接合玻璃表面的方法。它基于玻璃表面之间的范德华力或玻璃表面上通过水的吸附而形成的硅烷醇基团之间的氢键。

5、在一个方面,本发明提供了用于在微流路装置中使用的合成石英玻璃基板,其中在0.4mm-1或更大且100mm-1或更小的空间频率下的循环平均功率谱密度的最大值为5.0×1015nm4或更小,所述最大值通过用白色干涉仪测量合成石英玻璃基板的表面上6.0mm×6.0mm的任何给定区域而获得。

6、在优选实施方案中,通过用原子力显微镜测量合成石英玻璃基板的表面上10μm×10μm的任何给定区域获得的算术平均粗糙度(ra)为1.0nm或更小。

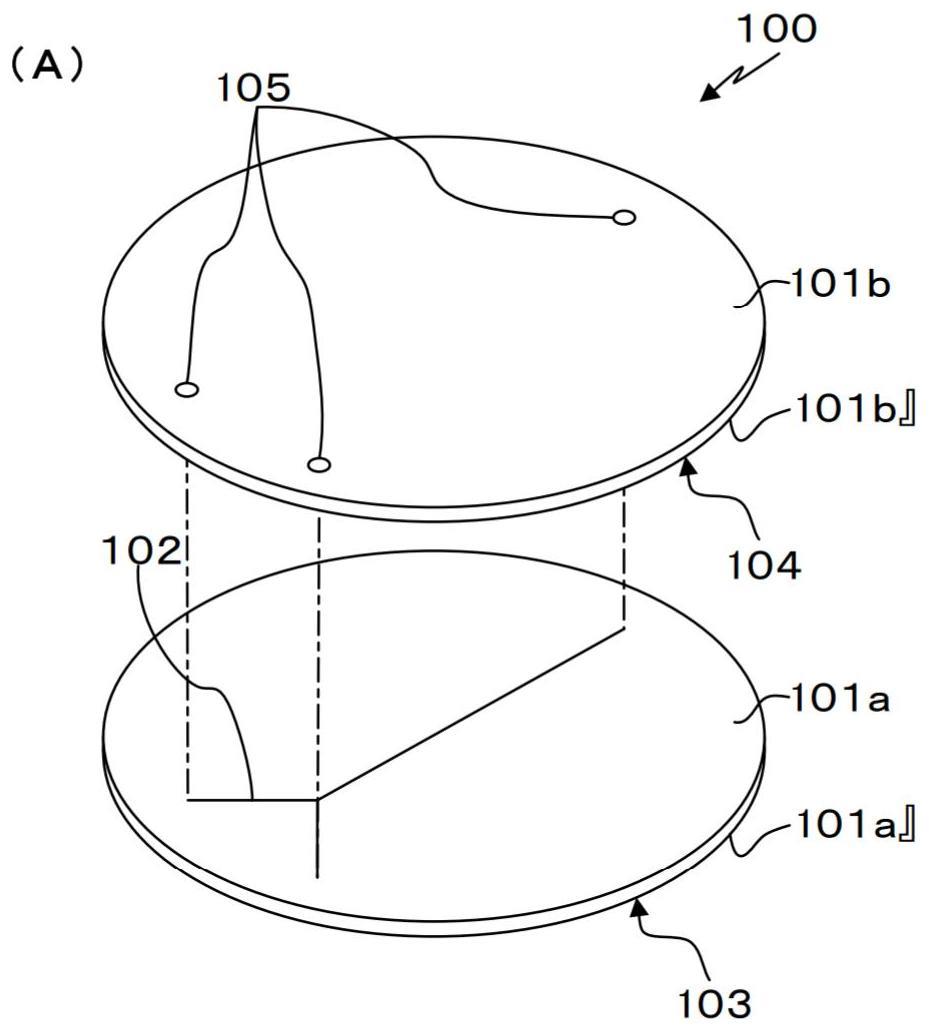

7、在另一方面,本发明提供了合成石英玻璃微流路装置的制造方法,所述装置包括层叠体,在所述层叠体中两个或更多个合成石英玻璃基板具有所述合成石英玻璃基板彼此接合的接合表面,在构成所述接合表面的至少一个表面中形成沟道,所述方法包括以下步骤:

8、制备根据权利要求1或2所述的合成石英玻璃基板,用于所述两个或更多个合成石英玻璃基板;

9、在将构成两个或更多个制备的合成石英玻璃基板中的接合表面的至少一个表面中形成沟道;和

10、通过光学接触来接合提供有所述沟道的所述两个或更多个合成石英玻璃基板,使得提供有所述沟道的表面构成所述接合表面以形成层叠体。

11、该方法优选进一步包括在接合步骤之后将层叠的合成石英玻璃基板热融合的步骤。

12、在热融合步骤中,热融合的温度优选为1000℃或更高且低于1600℃。

13、在另一方面,本发明提供了合成石英玻璃微流路装置,所述装置包括具有两个或更多个合成石英玻璃基板的表面彼此接合的接合表面的层叠体,在构成所述接合表面的至少一个表面中形成沟道,

14、其中,在0.4mm-1或更大且100mm-1或更小的空间频率下的循环平均功率谱密度的最大值为5.0×1015nm4或更小,所述最大值通过用白色干涉仪测量构成所述接合表面的表面上6.0mm×6.0mm的任何给定区域而获得;和

15、所述两个或更多个合成石英玻璃基板的表面通过光学接触彼此接合。

16、在又一方面,本发明提供了合成石英玻璃微流路装置,所述装置包括具有两个或更多个合成石英玻璃基板的表面彼此接合的接合表面的层叠体,在构成所述接合表面的至少一个表面中形成沟道,

17、其中在0.4mm-1或更大且100mm-1或更小的空间频率下的循环平均功率谱密度的最大值为5.0×1015nm4或更小,所述最大值通过用白色干涉仪测量构成所述接合表面的表面上6.0mm×6.0mm的任何给定区域而获得;和

18、所述两个或更多个合成石英玻璃基板的表面通过热融合彼此接合。

19、在上述装置中,通过使用原子力显微镜测量构成所述接合表面的表面上10μm×10μm的任何给定区域获得的算术平均粗糙度(ra)优选为1.0nm或更小。

20、本发明的有利效果

21、通过在制造微流路装置时施加光学接触用于接合合成石英基板的表面,可以增强基板的接合界面的黏着性,并且可以防止缺陷例如未接合和基板的破损以及气泡夹在接合界面处的缺陷,由此可以以高生产率制造微流路装置。

技术特征:

1.用于在微流路装置中使用的合成石英玻璃基板,其中在0.4mm-1或更大且100mm-1或更小的空间频率下的循环平均功率谱密度的最大值为5.0×1015nm4或更小,所述最大值通过使用白色干涉仪测量所述合成石英玻璃基板的表面上6.0mm×6.0mm的任何给定区域而获得。

2.根据权利要求1所述的合成石英玻璃基板,其中,通过用原子力显微镜测量所述合成石英玻璃基板的表面上10μm×10μm的任何给定区域而获得的算术平均粗糙度(ra)为1.0nm或更小。

3.合成石英玻璃微流路装置的制造方法,所述装置包括层叠体,在所述层叠体中两个或更多个合成石英玻璃基板具有所述合成石英玻璃基板彼此接合的接合表面,在构成所述接合表面的至少一个表面中形成沟道,所述方法包括以下步骤:

4.根据权利要求3所述的方法,还包括在接合步骤之后将层叠的合成石英玻璃基板热融合的步骤。

5.根据权利要求4所述的方法,其中所述热融合的温度为1000℃或更高且低于1600℃。

6.合成石英玻璃微流路装置,包括具有两个或更多个合成石英玻璃基板的表面彼此接合的接合表面的层叠体,在构成所述接合表面的至少一个表面中形成沟道,

7.合成石英玻璃微流路装置,包括具有两个或更多个合成石英玻璃基板的表面彼此接合的接合表面的层叠体,在构成所述接合表面的至少一个表面中形成沟道,

8.根据权利要求6或7所述的装置,其中,通过使用原子力显微镜测量构成所述接合表面的表面上10μm×10μm的任何给定区域而获得的算术平均粗糙度(ra)为1.0nm或更小。

技术总结

本发明提供了用于在微流路装置中使用的合成石英玻璃基板、合成石英玻璃微流路装置及其制造方法,在制造微流路装置时可将通过光学接触的接合应用于该微流路装置,并且其在接合界面中具有高黏着性,并且不会导致例如未结合和基板的破损的缺陷以及气泡夹在接合界面处的缺陷。用于在微流路装置中使用的合成石英玻璃基板,其中在0.4mm<supgt;‑1</supgt;或更大且100mm<supgt;‑1</supgt;或更小的空间频率下的循环平均功率谱密度的最大值为5.0×10<supgt;15</supgt;nm<supgt;4</supgt;或更小,所述最大值通过使用白色干涉仪测量所述合成石英玻璃基板的表面上6.0mm×6.0mm的任何给定区域而获得。

技术研发人员:安藤雅郎,山崎裕之,竹内正树

受保护的技术使用者:信越化学工业株式会社

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!