一种微制绒抛光工艺的制作方法

本发明属于太阳能电池,具体地说是一种微制绒抛光工艺。

背景技术:

1、随着能源更替的迫切需要,刺激了新能源行业高速发展,光伏也迎来了更大的风口。往往机遇与挑战并存,更高的光电转换效率成为该行业焦点中的焦点。电池效率的再次提升,需要更加先进的技术做背书;这些技术体现在光伏电池制造的各个环节,要求每个技术点都做到优中更优。

2、topcon电池是一种基于选择性载流子原理的隧穿氧化层钝化接触 (tunneloxide passivated contact)太阳能电池技术,其电池结构为n型硅衬底电池,在电池背面制备一层超薄氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合,为n-pert电池转换效率进一步提升提供了更大的空间。topcon技术与n-pert双面电池产线相兼容,可以通过对n-pert双面电池产线简单的改造实现n型单晶双面topcon电池的规模化生产。隧穿氧化层可通过热氧法得到,降低氧气分压后,氧化速率缓慢,可得到厚度和均匀性可控的氧化硅膜层。

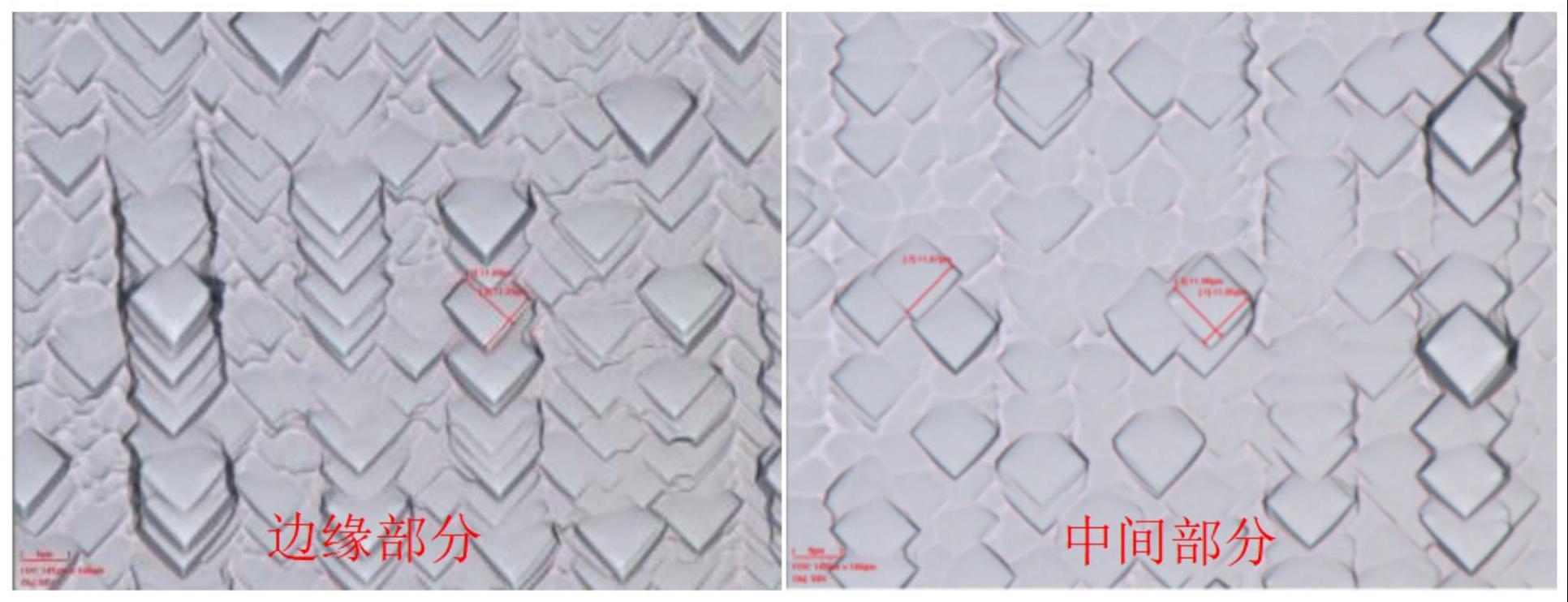

3、现阶段各大电池厂效率角逐激烈,在topcon电池中效率竞争尤为明显,为降本增效,一般硼扩工艺会采用双插片单面硼扩,这就会不可避免的发生绕扩现象,以硼扩面为正面,绕扩会使背面边缘有较高的硼掺杂浓度,越到中间掺杂浓度越低,但由于不同掺硼浓度的硅基体在碱抛溶液中的腐蚀速率有差异,高掺硼浓度的硅片边缘抛光速度慢,低掺硼浓度的硅片中间抛光速度快,这样会导致碱抛后衬底边缘位置的塔基方块大小与中心位置的塔基方块大小差异可高达5-10um左右,难以完全匹配lpcvd沉积poly边缘与中间的均一性要求,并且该差异所造成的效率损失不可小觑。

技术实现思路

1、本发明提出一种微制绒抛光工艺,为匹配lpcvd沉积poly边缘与中间的均一性要求,以及匹配背膜和金属化电池边缘和中间位置的差异所造成的效率损失,可彻底解决抛光边缘与中间方块大小的差异,从而获得更优异的电池性能。

2、为实现上述目的,本发明提供以下技术方案:

3、一种微制绒抛光工艺,包括微制绒工艺:微制绒溶液为配比1.5%-1.6%koh,0.09%-0.10%add1,温度80±2℃,时间200-300s。

4、所述add1为时创ts55型制绒添加剂,其成分为:表面活性剂、成核剂、分散剂、催化剂、消泡剂中的一种或多种。

5、所述微制绒工艺得到尺寸为1.7±0.2μm大小的硅片表面金字塔结构。

6、一种包含所述微制绒工艺的topcon电池加工工艺,还包括预清洗的步骤:配比0.5%koh,2%-3%h2o2,温度55±5℃,时间60-120s,清洗掉链式去bsg过程中可能产生的有机杂质,增加表面活性。

7、一种包含所述微制绒工艺的topcon电池加工工艺,还包括碱抛光的步骤:配比5%koh,1.2%-1.3%add2,温度68±2℃,时间120s。

8、一种包含所述微制绒工艺的topcon电池加工工艺,还包括后清洗的步骤:配比0.5%koh,2%-3%h2o2,温度55±5℃,时间60-120s,清洗掉链式去bsg过程中可能产生的有机杂质,增加表面活性。

9、一种包含所述微制绒工艺的topcon电池加工工艺,还包括臭氧清洗的步骤:配比o3 25±5ppm,hcl 0.05%-0.1%,温度常温,时间100-150s,消除颗粒有机污染物。

10、一种包含所述微制绒工艺的topcon电池加工工艺,还包括酸洗的步骤:配比hf3%-4%,hcl 1.6-1.8%,温度常温,时间120-150s,去除金属杂质和臭氧清洗过程中产生的氧化层。

11、一种包含所述微制绒工艺的topcon电池加工工艺,还包括慢提拉的步骤:采用冷水慢提拉,常温20s。

12、一种包含所述微制绒工艺的topcon电池加工工艺,还包括烘干的步骤:温度90℃±10℃,时间720s,可获得边缘与中间方块大小均匀一致的抛光形貌。

13、与现有技术相比,本发明有益效果如下:

14、本发明在湿法槽式碱抛中增加一个制绒槽,然后改变背抛工艺,具体表现为在碱抛功能槽之前增加一个微制绒功能槽,在碱抛之前用上述工艺配方进行制绒处理,消除硅片边缘与中间由于单面硼扩造成的掺杂浓度差异带来的材料理化性质的改变,获得边缘与中间塔基大小一致,且分布均匀错落有致的背面形貌,改良背抛后边缘与中间形貌差异造成的效率损失。

15、本发明的微制绒碱抛工艺可获得更为均匀的背面抛光形貌,有利于背面隧穿氧化层、非晶硅以及背面sinx膜层的均一性,对开压的增益约2-3mv;背面的边缘平整度的提升有利于短波光的二次吸收,对电流也有可观的增益,整体效率提升0.05%-0.1%。此方案的实行成本低,实现简单,在现阶段很有竞争优势。

技术特征:

1.一种微制绒抛光工艺,其特征在于包括微制绒工艺:微制绒溶液为配比1.5%-1.6%koh,0.09%-0.10%add1,温度80±2℃,时间200-300s。

2.根据权利要求1所述的一种微制绒抛光工艺,其特征在于,所述add1为时创ts55型制绒添加剂,其成分为:表面活性剂、成核剂、分散剂、催化剂、消泡剂中的一种或多种。

3.根据权利要求1所述的一种微制绒抛光工艺,其特征在于,所述微制绒工艺得到尺寸为1.7±0.2μm大小的硅片表面金字塔结构。

4.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括预清洗的步骤:配比0.5%koh,2%-3%h2o2,温度55±5℃,时间60-120s,清洗掉链式去bsg过程中可能产生的有机杂质,增加表面活性。

5.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括碱抛光的步骤:配比5%koh,1.2%-1.3%add2,温度68±2℃,时间120s。

6.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括后清洗的步骤:配比0.5%koh,2%-3%h2o2,温度55±5℃,时间60-120s,清洗掉链式去bsg过程中可能产生的有机杂质,增加表面活性。

7.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括臭氧清洗的步骤:配比o3 25±5ppm,hcl 0.05%-0.1%,温度常温,时间100-150s,消除颗粒有机污染物。

8.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括酸洗的步骤:配比hf 3%-4%,hcl 1.6-1.8%,温度常温,时间120-150s,去除金属杂质和臭氧清洗过程中产生的氧化层。

9.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括慢提拉的步骤:采用冷水慢提拉,常温20s。

10.一种包含权利要求1至3任意之一所述微制绒工艺的topcon电池加工工艺,其特征是还包括烘干的步骤:温度90℃±10℃,时间720s,可获得边缘与中间方块大小均匀一致的抛光形貌。

技术总结

本发明提供了一种微制绒抛光工艺,本发明在湿法槽式碱抛中增加一个制绒槽,然后改变背抛工艺,具体表现为在碱抛功能槽之前增加一个微制绒功能槽,在碱抛之前用上述工艺配方进行制绒处理,消除硅片边缘与中间由于单面硼扩造成的掺杂浓度差异带来的材料理化性质的改变,获得边缘与中间塔基大小一致,且分布均匀错落有致的背面形貌,改良背抛后边缘与中间形貌差异造成的效率损失,整体效率提升约0.05%‑0.1%。

技术研发人员:任常瑞,张文超,董建文,符黎明

受保护的技术使用者:常州时创能源股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!