一种晶体批量生长设备及批量生长卤化物闪烁晶体的方法与流程

本发明属于单晶制备,具体涉及一种晶体批量生长设备及批量生长卤化物闪烁晶体的方法。

背景技术:

1、闪烁晶体是核辐射探测领域一种重要的基础材料,近年来发展迅速,市场需求日渐增长。

2、然而,目前碘化锶(sri2:eu)、掺铈溴化镧(labr3:ce)等新型低熔点卤化物闪烁晶体对生长工艺要求十分严格,在生长过程中极易被环境震动干扰,很容易引起晶体缺陷、甚至造成开裂,进而影响闪烁体的性能与产率。

3、现有的适用于常规卤化物闪烁晶体的生长方法包括:提拉法(czochralski,cz);垂直布里奇曼法(vertical bridgman,vb);水平布里奇曼法(horizontal bridgman,hb);垂直梯度凝固法(vertical gradient freeze,vgf)等。提拉法工艺生长晶体错位密度高,难以生长高质量晶体,大多用于碘化钠(nai:tl),锗酸铋(bgo),硅酸钇镥(lyso:ce)等对晶体质量要求不高的晶体,且生产能耗大,占地空间大,生产成本较高。垂直布里奇曼法目前是目前卤化物晶体生长的主流方法,晶体生长缺陷相对提拉法较少,但由于对称温场特性及生长条件要求苛刻,单炉产量只有一根,生长效率较差,无法大规模批量生长。水平布里奇曼法虽然生长的晶体应力较小,缺陷也小于提拉法,但其原料利用率和单炉生长效率也较差。垂直梯度凝固法生长的晶体质量最好,但其使用多个加热单元控制温度梯度变化,方法复杂,温场要求高,只能单炉生长一根晶体。

4、虽然现有可生长常规卤化物闪烁晶体的方法众多,但对于碘化锶(sri2:eu)、掺铈溴化镧(labr3:ce)等新型低熔点卤化物闪烁晶体,这些方法各自在生长效率方面和晶体质量方面存在明显的缺陷,难以大批量地制得高品质的大规格闪烁晶体。

技术实现思路

1、针对现有技术存在的不足,本发明提供一种晶体批量生长设备及批量生长卤化物闪烁晶体的方法。本发明的目的是要解决或部分解决现有技术难以大批量地制得高品质的大规格的以碘化锶(sri2:eu)、掺铈溴化镧(labr3:ce)等为代表的新型低熔点卤化物闪烁晶体的技术问题。

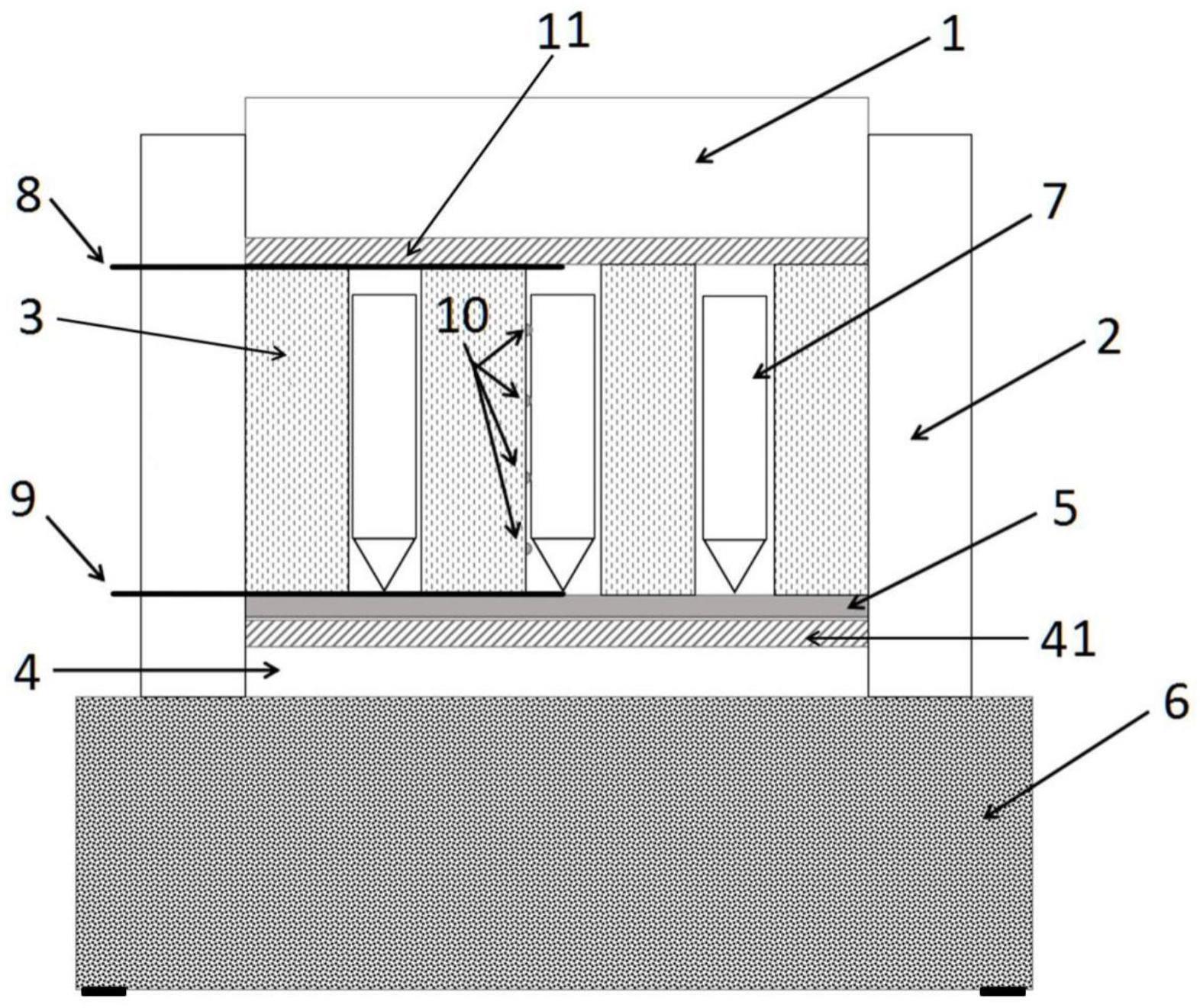

2、本发明的第一方面是提供一种晶体批量生长设备,具有:

3、隔热炉壁,其采用隔热材料围合形成柱形的炉腔;

4、隔热炉底,其采用隔热材料将炉腔底部封闭,其隔热性能弱于隔热炉壁;

5、隔热炉盖,其采用隔热材料可拆卸地将炉腔顶部封闭,其隔热性能强于隔热炉底;

6、底部加热器,其平铺设置在炉腔底部,用于在炉腔底部供热;

7、导热垫层,其平铺设置在底部加热器的上侧,用于在底部加热器的热量向上传递时形成缓冲;

8、安放架,其为填充在于炉腔内的采用隔热材料制成的柱状件,其内部开设若干上下贯通的通孔以容纳晶体生长容器;

9、顶部加热器,其平铺放置在安放架上,用于在炉腔顶部供热;

10、底部温度传感器,其设置在导热垫层与安放架交界部位,用以监测安放架底部的温度;

11、顶部温度传感器,其设置在顶部加热器与安放架交界部位,用以监测安放架顶部的温度。

12、进一步地,上述的晶体批量生长设备,在安放架内部还具有若干体相温度传感器,体相温度传感器埋设在安放架的不同高度上,以监测不同高度处的温度。

13、进一步地,上述的晶体批量生长设备,在隔热炉底下侧还垫设有减震支撑座;减震支撑座包括重量块和垫设在重量块底部以支撑重量块的若干弹簧阻尼垫。

14、进一步地,上述的晶体批量生长设备,炉腔呈圆柱形,安放架内容纳晶体生长容器的通孔呈圆柱形。

15、进一步地,上述的晶体批量生长设备,底部加热器由基板和均布其上表面的加热丝构成,顶部加热器由基板和均布其下表面的加热丝构成。

16、进一步地,上述的晶体批量生长设备,安放架由纤维隔热材料制成,材质为硅酸铝纤维、高铝纤维、氧化铝纤维、氧化锆纤维中的任意一种。

17、进一步地,上述的晶体批量生长设备,隔热炉壁由纤维隔热材料制成,材质为硅酸铝纤维、高铝纤维、氧化铝纤维、氧化锆纤维中的任意一种。

18、进一步地,上述的晶体批量生长设备,导热垫层的材质为氧化铝、碳化硅中的任意一种,厚度为3-50mm。

19、进一步地,上述的晶体批量生长设备,底部温度传感器、顶部温度传感器、体相温度传感器均为热电偶,选自k型、s型氧化铝外壳绝缘热电偶。

20、本发明的第二方面是提供一种批量生长卤化物闪烁晶体的方法,该方法采用上述的晶体批量生长设备,将原料置于晶体生长容器中,按照预设的温度控制方案生长得到晶体。

21、进一步地,上述的批量生长卤化物闪烁晶体的方法,晶体生长容器为石英坩埚;装料方法是将原料在惰性气氛保护下转移至石英坩埚中,将石英坩埚内的压力降低至0-1×10-3pa范围内,并熔融封闭石英坩埚。

22、进一步地,上述的批量生长卤化物闪烁晶体的方法,温度控制方案包括熔体阶段、第一降温阶段和第二降温阶段;

23、熔体阶段是将底部加热器和顶部加热器升温至相同的温度后保温一段时间,使原料融化生成熔体,并且使熔体处于各处温度均匀的稳定状态;

24、第一降温阶段是将底部加热器降温至结晶温度,由于测温点在加热器表面,近似认为表面达到原料熔点时原料可以开始结晶;将顶部加热器降温至高于结晶温度或维持不变,然后保温一段时间,使熔体形成自下而上温度逐渐升高的稳定的温度梯度;

25、第二降温阶段是将底部加热器和顶部加热器同时以恒定的降温速率缓慢降温,使晶体生长容器内具有梯度的温场整体缓慢降温,使晶体自下而上逐渐生长,最终完成晶体的生长。

26、有益效果

27、本发明的晶体批量生长设备及方法,通过上下两个加热区域直接调节温度梯度,以此作为晶体生长驱动力。生长过程中可同步、或差速降低上下两个加热器温度,使晶体固液界面保持平稳移动,去除了生长炉上升、下降,晶转等动力系统,生长过程保持完全静态,减震台吸收外界干扰因素,无运动机构的特性,使晶体生长过程固液界面稳定,减少了晶体内应力。与常规坩埚下降法相比,由于温度梯度从生长至结束始终保持平稳变化,后期生长段固液界面仍为平整面,不会因后期热量传输不足导致固液界面凹陷产生缺陷,非常有利于生长大直径的晶体。克服了以往坩埚下降法对下降系统精密度要求高,单炉产量低、易受环境扰动、占用空间大等缺点。本发明提供的温场可调的晶体生长装置,能适配不同尺寸的晶体,结构简单,维护保养方便,尤其是能够大批量地生长大尺寸规格的组分和性状均一的高品质的新型低熔点卤化物闪烁晶体,包括但不限于与碘化锶(sri2:eu)、掺铈溴化镧(labr3:ce)闪烁晶体。

技术特征:

1.一种晶体批量生长设备,其特征在于:具有

2.根据权利要求1所述的晶体批量生长设备,其特征在于:在安放架(3)内部还具有若干体相温度传感器(10),所述体相温度传感器(10)埋设在安放架(3)的不同高度上,以监测不同高度处的温度。

3.根据权利要求1所述的晶体批量生长设备,其特征在于:在所述隔热炉底(4)下侧还垫设有减震支撑座(6);所述减震支撑座(6)包括重量块和垫设在所述重量块底部以支撑重量块的若干弹簧阻尼垫。

4.根据权利要求1至3任一项所述的晶体批量生长设备,其特征在于:所述炉腔呈圆柱形,所述安放架(3)内容纳晶体生长容器(7)的通孔呈圆柱形。

5.根据权利要求4所述的晶体批量生长设备,其特征在于:所述底部加热器(41)由基板和均布其上表面的加热丝构成,所述顶部加热器(11)由基板和均布其下表面的加热丝构成。

6.根据权利要求4所述的晶体批量生长设备,其特征在于:所述安放架(3)由纤维隔热材料制成,材质为硅酸铝纤维、高铝纤维、氧化铝纤维、氧化锆纤维中的任意一种;

7.根据权利要求2所述的晶体批量生长设备,其特征在于:所述底部温度传感器(9)、顶部温度传感器(8)、体相温度传感器(10)均为热电偶,选自k型、s型氧化铝外壳绝缘热电偶。

8.一种批量生长卤化物闪烁晶体的方法,其特征在于:采用权利要求1至7任一项所述的晶体批量生长设备,将原料置于晶体生长容器(7)中,按照预设的温度控制方案生长得到晶体。

9.根据权利要求8所述的批量生长卤化物闪烁晶体的方法,其特征在于:晶体生长容器(7)为石英坩埚;装料方法是将原料在惰性气氛保护下转移至石英坩埚中,将石英坩埚内的压力降低至0-1×10-3pa范围内,并熔融封闭石英坩埚。

10.根据权利要求9所述的批量生长卤化物闪烁晶体的方法,其特征在于:所述温度控制方案包括熔体阶段、第一降温阶段和第二降温阶段;

技术总结

本发明属于单晶制备技术领域,具体涉及一种晶体批量生长设备及批量生长卤化物闪烁晶体的方法。隔热炉壁、隔热炉底、隔热炉盖围合形成炉腔;底部加热器平铺设置在炉腔底部;导热垫层平铺设置在底部加热器的上侧,用于在底部加热器的热量向上传递时形成缓冲;安放架填充在炉腔内,采用隔热材料制成,内部开设通孔以容纳晶体生长容器;顶部加热器平铺放置在安放架上,用于在炉腔顶部供热;底部温度传感器监测安放架底部的温度;顶部温度传感器监测安放架顶部的温度。装置能适配不同尺寸的晶体,结构简单,维护保养方便,尤其是能够大批量地生长大尺寸规格的组分和性状均一的高品质的新型低熔点卤化物闪烁晶体。

技术研发人员:郑霄,刘伟,陆海松,刘柱,王伟,孙磊

受保护的技术使用者:奕瑞新材料科技(太仓)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!