一种纳米锆基陶瓷注射成型用喂料及其制备方法和应用与流程

本发明涉及陶瓷注射成型,提出一种纳米锆基陶瓷注射成型用喂料及其制备方法。

背景技术:

1、氧化锆化学性质不活泼,且具有高熔点、低热膨胀系数等优良性质,是一种十分重要的陶瓷材料。氧化锆陶瓷材料强度和硬度高、且耐磨损、耐腐蚀、不导电、无磁性,还有接近于零的热膨胀系数,诸多的优良性能使氧化锆陶瓷在结构陶瓷材料、功能陶瓷材料、耐火陶瓷材料及生物陶瓷材料等方面拥有着广泛的应用前景。

2、目前,氧化锆陶瓷材料的应用已经逐渐深入到很多领域,并且产品的几何外形越来越复杂,尺寸精度要求也越来越高。但氧化锆因为其本身强度和硬度等方面的特性,很难采用陶瓷粉末成型技术等传统的生产方式进行生产,且后期的机械加工也十分困难,这样不仅成本高,而且难以获得小型化、复杂化的高精度元器件,不能满足工业实际生产需求。

3、而陶瓷注射成型技术,作为一种新型的陶瓷制备技术,在解决一些复杂形状陶瓷制品的成型问题时具有明显优势,不仅应用广泛,也是当前的研究热点。陶瓷注射成型技术的主要难点在于有机混合料的配方和坯体的脱脂工艺。在陶瓷注射成型工艺中,注射喂料需要有着较好的流动性能,这就必须选择合适的有机混合料体系,再配合适当的工艺过程将陶瓷粉体和有机混合料体系混合成均匀的喂料,才能保证后续的脱脂和烧结等工艺顺利进行,避免缺陷且有效提高产品良率。此外,在注射成型后得到的坯体中所包含的有机混合料需要通过工艺手段将其在不破坏体结构及形状的情况下脱除,也就是脱脂工艺。而如何快速有效的完成脱脂工艺也是整个制备过程中最重要的环节。失败的脱脂工艺会带来坯体的弯曲、鼓泡、开裂甚至破损等后续烧结无法解决的问题,造成整个工艺过程的失败。

4、可见,纳米锆基陶瓷材料有着优异的性能,在不久的将来必定会在工业陶瓷领域中占据十分重要的地位。但目前的纳米锆基陶瓷注射成型技术在有机混合料体系的配方和脱脂工艺等方面仍存在明显不足,也直接制约了纳米锆基陶瓷材料的产业化进程。

5、围绕上述问题,研制一种纳米锆基陶瓷注射成型用喂料及其制备方法,使其有效改善当前制备工艺的缺陷,解决技术难点,且有效提高产品良率和应用范围,降低制造成本,具有重要意义和产业价值。

技术实现思路

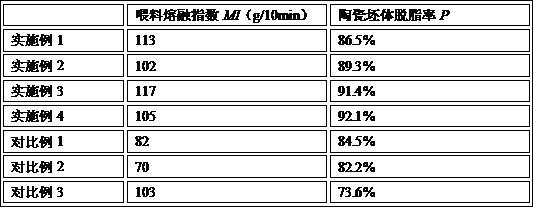

1、本发明的目的在于,提供一种纳米锆基陶瓷注射成型用喂料及其制备方法,其将陶瓷原料粉末预先采用水热法进行处理,再加入两种偶联剂的有机混合料,不仅大大加强了喂料体系的均匀性,使制备的陶瓷喂料具有良好的分散性和流动性,保证后续工艺的顺利进行,而且提升了纳米锆基陶瓷的成品率、弯曲强度和产品良率。

2、本发明的另一目的在于,提出一种纳米锆基陶瓷注射成型用喂料的应用。上述应用是纳米锆基陶瓷的制备,其在脱脂工艺中采用溶剂脱脂和微波加热脱脂的混合工艺,提高脱脂的良率和缩短脱脂时间,有效提升了脱脂效果,避免了脱脂过程中造成的坯体的弯曲、鼓泡、开裂甚至破损等后续烧结无法解决的问题,实现快速有效的完成脱脂,降低制造难度和成本。

3、本发明解决其技术问题是采用以下技术方案来实现的。

4、本发明提出一种纳米锆基陶瓷注射成型用喂料,其特征在于,由质量比为117:(13-33)的陶瓷原料粉末和有机混合料制成;按照重量份计,陶瓷原料粉末包括如下组分:92-96份纳米氧化锆,2-4份氧化铝,2-4份氧化钇。

5、优选地,按照重量份计,有机混合料包括如下组分:0.5-4份偶联剂,6.5-12份有机粘结剂,3-6份分散剂;

6、偶联剂为硅烷偶联剂a151和锆酸酯偶联剂;

7、有机粘结剂选自聚乙烯、聚丙烯、无规则聚丙烯、乙烯-醋酸乙烯脂共聚物、聚苯乙烯、石蜡、微晶蜡中的一种或多种;

8、分散剂为硬脂酸、羧基硬脂酸、油酸中的一种或多种。

9、一种纳米锆基陶瓷注射成型用喂料的制备方法,包括以下步骤:

10、s1、原料粉末的球磨和水热处理:将氧化锆、氧化铝、氧化钇按配方比例进行湿法球磨后与适量去离子水混合,然后转入高压釜水溶液中,在高温、高压条件下进行水热反应,再经分离、洗涤、干燥后制前驱粉;

11、s2、偶联剂预处理:在无水乙醇溶剂体系下先使用0.3-2.5份的锆酸酯偶联剂对s1所制的前驱粉进行偶联处理,再使用0.2-1.5份的硅烷偶联剂a151进行偶联处理,烘干后得到改性后的粉体;

12、s3、混炼和造粒:将s2所制备的改性后的粉体与有机粘结剂和分散剂在加热条件下搅拌,进行混炼后造粒制得纳米锆基陶瓷注射成型用喂料。

13、优选地,s1步骤中,高温、高压条件反应的条件是压力为0.5-2mpa,温度为150-300℃,反应时间为6-18 h。

14、一种纳米锆基陶瓷注射成型用喂料的应用,将纳米锆基陶瓷注射成型用喂料应用于制备纳米锆基陶瓷。

15、优选地,纳米锆基陶瓷的制备方法包括以下步骤:

16、注射成型:将纳米锆基陶瓷注射成型用喂料干燥后,送入高压注射成型机中,在高温、高压下注入模具,得到陶瓷坯体;

17、微波脱脂:将注射成型所得陶瓷坯体进行溶剂预脱脂后,再进行微波脱脂;

18、高温烧结:将微波脱脂后的陶瓷坯体按照150-250℃/h的升温速度程序升温至1450-1650℃进行烧结,并保温1-2小时,即可制得纳米锆基陶瓷。

19、优选地,微波脱脂步骤包括第一微波段和第二微波段,第一微波段为915 mhz微波,第二微波段为2450 mhz的微波。

20、优选地,第一微波段和第二微波段的作用时间之比为1:(2-3)。

21、本发明实施例的一种纳米锆基陶瓷注射成型用喂料及其制备方法和应用的有益效果是:本发明独创性的引入水热法对陶瓷原料粉末进行预处理,使得纳米氧化锆原料表面重新结晶,提高了粒子结晶度、纯度和分散性,减少了原料粉末的团聚,降低了生产成本,便于后续工艺的顺利进行。并且,过程中不会混入杂质。同时,在有机混合料中采用两种偶联剂组合进行改性,偶联剂可以起到一种类似“桥梁”的作用,不仅可以将陶瓷原料粉末与有机混合料很好的结合在一起,大大改善这两者之间的界面相容性,提高界面结合力,还可以有效提升喂料的流动性和分散性;同时,锆酸酯偶联剂烧结后部分转化为氧化锆,增加了体系中固含量,最终纳米锆基陶瓷的氧化锆产率和产品弯曲强度提升;此外,本发明采用溶剂脱脂和微波加热脱脂的混合工艺,提高脱脂的良率和缩短脱脂时间,有效提升了脱脂效果,避免了脱脂过程中造成的坯体的弯曲、鼓泡、开裂甚至破损等后续烧结无法解决的问题,实现快速有效的完成脱脂,降低制造难度和成本。

技术特征:

1.一种纳米锆基陶瓷注射成型用喂料,其特征在于,由质量比为117:(13-33)的陶瓷原料粉末和有机混合料制成;按照重量份计,所述陶瓷原料粉末包括如下组分:92-96份纳米氧化锆,2-4份氧化铝,2-4份氧化钇。

2.根据权利要求1所述的一种纳米锆基陶瓷注射成型用喂料,其特征在于,按照重量份计,所述有机混合料包括如下组分:0.5-4份偶联剂,6.5-12份有机粘结剂,3-6份分散剂;

3.一种如权利要求2所述的一种纳米锆基陶瓷注射成型用喂料的制备方法,其特征在于,其包括以下步骤:

4.一种如权利要求3所述的一种纳米锆基陶瓷注射成型用喂料的制备方法,其特征在于,s1步骤中,高温、高压条件反应的条件是压力为0.5-2mpa,温度为150-300℃,反应时间为6-18 h。

5.一种如权利要求1-4所述的一种纳米锆基陶瓷注射成型用喂料的应用,其特征在于,将所述纳米锆基陶瓷注射成型用喂料应用于制备纳米锆基陶瓷。

6.一种如权利要求5所述的一种纳米锆基陶瓷注射成型用喂料的应用,其特征在于,所述纳米锆基陶瓷的制备方法包括以下步骤:

7.一种如权利要求6所述的一种纳米锆基陶瓷注射成型用喂料的应用,其特征在于,所述微波脱脂步骤包括第一微波段和第二微波段,所述第一微波段为915 mhz微波,所述第二微波段为2450 mhz的微波。

8.一种如权利要求7所述的一种纳米锆基陶瓷注射成型用喂料的应用,其特征在于,所述第一微波段和所述第二微波段的作用时间之比为1:(2-3)。

技术总结

本发明涉及陶瓷注射成型技术领域,提出一种纳米锆基陶瓷注射成型用喂料及其制备方法和应用。上述喂料包括由陶瓷原料粉末和有机混合料支撑,陶瓷原料粉末包括纳米氧化锆粉末、氧化铝粉末,氧化钇粉末,有机混合料包括偶联剂、粘接剂和分散剂。本发明独创性的引入水热法对陶瓷原料粉末进行预处理,并采用两种偶联剂组合进行改性,提升了原料的分散性和流动性,提升了纳米锆基陶瓷的成品率和弯曲强度。同时,本发明采用溶剂脱脂和微波加热脱脂的混合工艺,提升了脱脂效果。本发明制备了高固相含量且具有良好流动性能的纳米锆基陶瓷注射成型用喂料,制备的纳米锆基陶瓷具有制造难度低,良品率高,成本低等优点。

技术研发人员:邹海平,肖云,肖祖生,刘赟,邓暄,邹建平

受保护的技术使用者:江西虔悦新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!