采用铝电解废阴极生产锂电子电池石墨类负极材料的方法与流程

本申请涉及铝电解固废资源综合利用,尤其涉及一种采用铝电解废阴极生产锂电子电池石墨类负极材料的方法。

背景技术:

1、电解铝废阴极是大修渣的重要组成部分。废阴极炭块由约65%的炭素和约35%的氟化物构成,此外含有少量硅酸盐和氰化物。废阴极最主要的环境危害性来源于氟。由于长期在高温环境下工作,电解铝废阴极中的炭素已经高度石墨化,具有很高的回收价值。因此,废阴极在被定义为危险废物的同时,也具备较强的资源性。

2、目前国内的绝大部分企业采用填埋或堆存的方式处置,无法实现对废阴极的无害化处置和资源化利用,废阴极中的氟化钠、氟化铝、冰晶石等组分随雨水渗入土壤中,严重危害了环境,造成了氟污染;也有些企业采取燃烧的方法,但是氟化物造成的二次污染难以满足环境保护的要求。电解铝企业急需适用的废阴极无害化处置及资源化利用技术。

3、针对废阴极的无害化及资源化处置技术,科研工作者开展了大量的研究,相关技术主要有湿法无害化处理、浮选-硫酸联合处理、回转窑火法处理、高温挥发-石墨化处理工艺等。湿法无害化处理仅是将废阴极中的氟化物溶出并作无害化处置,不能实现对炭素的资源化利用;浮选-硫酸联合处理虽能收集炭素组分,并进一步采用硫酸等进行提纯,但该技术废水处置量大,并产生部分危险废渣,无法实现炭素组分的高值化利用;回转窑火法工艺将废阴极炭块中炭素组分的燃烧去除,并使部分氟化物挥发,产生的焙烧渣进行无害化填埋或者用于水泥等建材行业,氟化物返回电解铝系统等,该技术碳排放高,无法实现对炭素的资源化利用,且氟化物挥发率不高,导致焙烧渣中氟、钠含量高;高温挥发-石墨化工艺采用高温一步分离的方式,获得高碳含量、高石墨化度的炭素产品及氟化盐类产品,已经开展了工业示范。

4、当前废阴极处置工艺的产品附加值较低,没有对其实现无害化处置及资源化利用。

技术实现思路

1、本申请的目的在于提供一种采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,以解决上述问题。

2、为实现以上目的,本申请采用以下技术方案:

3、一种采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,包括:

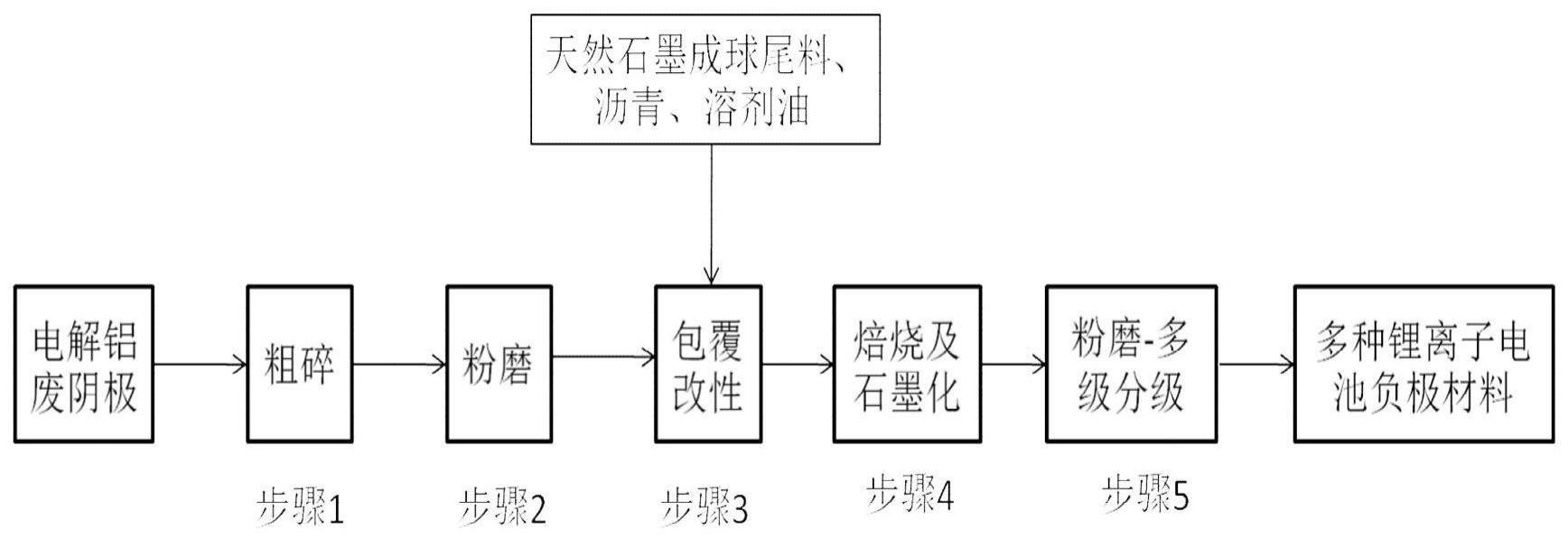

4、将铝电解废阴极炭块进行粗碎和第一粉磨得到微粉,将所述微粉、沥青、天然石墨成球尾料和溶剂混合进行包覆得到类球形包覆料;

5、将所述类球形包覆料进行焙烧石墨化,冷却后的物料进行第二粉磨和多级风力分级,得到不同粒级的锂电子电池石墨类负极材料。

6、优选地,所述粗碎采用二级反击式破碎机粉碎,得到的颗粒物的粒径小于等于50mm。

7、优选地,所述二级反击式破碎机处理的过程中,第一级的进料粒度小于等于500mm,出料粒度小于等于100mm;

8、优选地,所述二级反击式破碎机的反击板、锤头的材料为具有磁性的球墨铸铁。

9、优选地,所述第一粉磨采用立磨机、风力分级机进行,结束后进行磁选除铁,得到的所述微粉的粒径为5-50μm。

10、优选地,所述溶剂包括溶剂油和/或白油;

11、优选地,所述微粉、所述沥青、所述天然石墨成球尾料和所述溶剂的质量比为10:(0.6-1.5):(1-2):(0.2-0.4),优选为10:1:1.5:0.3;

12、优选地,所述溶剂油为260号。

13、优选地,所述包覆的温度为120℃-250℃,优选150℃,时间为2-5h;

14、优选地,所述包覆使用具有加热功能的混捏机或者反应釜进行。

15、优选地,所述焙烧石墨化的温度为2400℃-3000℃,时间为8-20h;优选2800℃,时间12h。

16、优选地,所述焙烧石墨化使用艾奇逊炉或者串联石墨化炉进行,所述艾奇逊炉或者所述串联石墨化炉具有烟气排出系统。

17、优选地,所述第二粉磨采用立磨机进行,立磨机的磨盘、磨辊的表面为半球形碳化硅耐磨材料。

18、优选地,所述多级风力分级的分离分级为3-6级,优选5级。

19、与现有技术相比,本申请的有益效果包括:

20、本申请提供的采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,通过粗碎、第一粉磨、包覆、焙烧石墨化、第二粉磨和多级风力分级,得到不同粒级的锂电子电池石墨类负极材料;利用铝电解废阴极及低价值的球形石墨尾料作为原料,得到了性能优良、附加值高的锂离子电池负极材料,实现了对危废及球形石墨尾料的高质化利用。

技术特征:

1.一种采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述粗碎采用二级反击式破碎机粉碎,得到的颗粒物的粒径小于等于50mm。

3.根据权利要求2所述的方法,其特征在于,所述二级反击式破碎机处理的过程中,第一级的进料粒度小于等于500mm,出料粒度小于等于100mm;

4.根据权利要求1所述的方法,其特征在于,所述第一粉磨采用立磨机、风力分级机进行,结束后进行磁选除铁,得到的所述微粉的粒径为5-50μm。

5.根据权利要求1所述的方法,其特征在于,所述溶剂包括溶剂油和/或白油;

6.根据权利要求1所述的方法,其特征在于,所述包覆的温度为120℃-250℃,优选150℃,时间为2-5h;

7.根据权利要求1所述的方法,其特征在于,所述焙烧石墨化的温度为2400℃-3000℃,时间为8-20h;优选2800℃,时间12h。

8.根据权利要求1所述的方法,其特征在于,所述焙烧石墨化使用艾奇逊炉或者串联石墨化炉进行,所述艾奇逊炉或者所述串联石墨化炉具有烟气排出系统。

9.根据权利要求1所述的方法,其特征在于,所述第二粉磨采用立磨机进行,立磨机的磨盘、磨辊的表面为半球形碳化硅耐磨材料。

10.根据权利要求1-9任一项所述的方法,其特征在于,所述多级风力分级的分离分级为3-6级,优选5级。

技术总结

本申请提供一种采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,涉及铝电解固废资源综合利用技术领域。采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,包括:将铝电解废阴极炭块进行粗碎和第一粉磨得到微粉,将所述微粉、沥青、天然石墨成球尾料和溶剂混合进行包覆得到类球形包覆料;将所述类球形包覆料进行焙烧石墨化,冷却后的物料进行第二粉磨和多级风力分级,得到不同粒级的锂电子电池石墨类负极材料。本申请提供的采用铝电解废阴极生产锂电子电池石墨类负极材料的方法,利用铝电解废阴极及低价值的球形石墨尾料作为原料,得到了性能优良、附加值高的锂离子电池负极材料,实现了对危废及球形石墨尾料的高质化利用。

技术研发人员:申士富,刘朋,刘海营,王金玲,朱阳戈,陈永健,王凯,柴晓

受保护的技术使用者:矿冶科技集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!