一种低收缩超抗冻粗骨料超高性能混凝土铺装层及其制备方法与流程

本申请涉及道面混凝土,特别涉及一种低收缩超抗冻粗骨料超高性能混凝土铺装层及其制备方法。

背景技术:

1、超高性能混凝土(uhpc)是一种具有高强度、高耐久性、低孔隙率的超高强水泥基材料,已经在我国新世纪工程中建设中占据重要地位。将其应用于路面铺装层,可以显著提高路面结构的承载和抗裂能力,增加其耐久性和使用寿命。然而在我国的严寒地区,道路混凝土经常因恶劣的气候而发生冻融破坏。同时,抛洒除冰盐引起的氯离子侵蚀,会对混凝土中钢纤维和钢筋产生锈蚀,使混凝土结构破坏进一步加剧,进而使钢混结构的耐久性严重削弱,服役安定性和寿命大大缩短。同时,成本过高、收缩过大等问题也制约着道面超高性能混凝土材料的进一步应用。

2、传统的抗冻技术如添加引气剂提高混凝土基体的气孔含量,抗盐蚀技术如改性胶凝组分降低混凝土基体的孔隙率。然而,这两种主要技术手段对混凝土基体孔结构改性的目标是相矛盾的。针对我国严寒地区的路面混凝土既容易发生冻融破坏又容易发生盐类侵蚀破坏的情况,将抗冻和抗盐侵蚀技术相结合,有利于减少冻融破坏和盐类侵蚀破坏的耦合效应,提高混凝土整体耐久性。

3、因此有必要针对传统的抗冻技术与抗盐侵蚀技术无法很好结合的问题,提出新的抗盐抗冻协同提升技术。

技术实现思路

1、本申请实施例提供一种低收缩超抗冻粗骨料超高性能混凝土铺装层及其制备方法,以解决传统超高性能混凝土难以兼顾抗冻抗盐性能的问题。

2、本申请提供的技术方案具体如下:

3、第一方明,本申请提供了一种低收缩超抗冻粗骨料超高性能混凝土铺装层,按质量份数计,包括以下原料:

4、胶凝材料800-1400份、砂700-1300份、粗骨料300-1000份、减水剂20-50份、钢纤维80-350份、水150-200份、相变材料30-60份、氯离子固化剂10-50份;

5、所述粗骨料包括碎石粗骨料和多孔粗骨料。

6、一些实施例中,所述相变材料包括固-液型相变材料,所述相变材料的相变温度≤10℃,相变潜热>200kj/kg;

7、和/或,所述氯离子固化剂包括ldhs型液体氯离子固化剂,所述氯离子固化剂的自由氯离子固化率≥75%。

8、一些实施例中,所述粗骨料中多孔粗骨料的体积占比≤30%。

9、一些实施例中,所述碎石粗骨料的级配为5-15mm,抗压强度≥150mpa;

10、和/或,所述多孔粗骨料的孔隙率≥40%,密度为1.0-3.0g/cm3,平均孔隙直径为5-50um,级配为5-15mm,抗压强度≥100mpa。

11、第二方面,本申请还提供了一种低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,包括如下步骤:

12、将相变材料负载至部分多孔粗骨料中,表面封装,得到第一功能粗骨料;

13、将氯离子固化剂负载至剩余多孔粗骨料中,表面封装,得到第二功能粗骨料;

14、对碎石粗骨料进行预湿处理;

15、将胶凝材料、砂、水和减水剂进行混合搅拌,得到浆料。

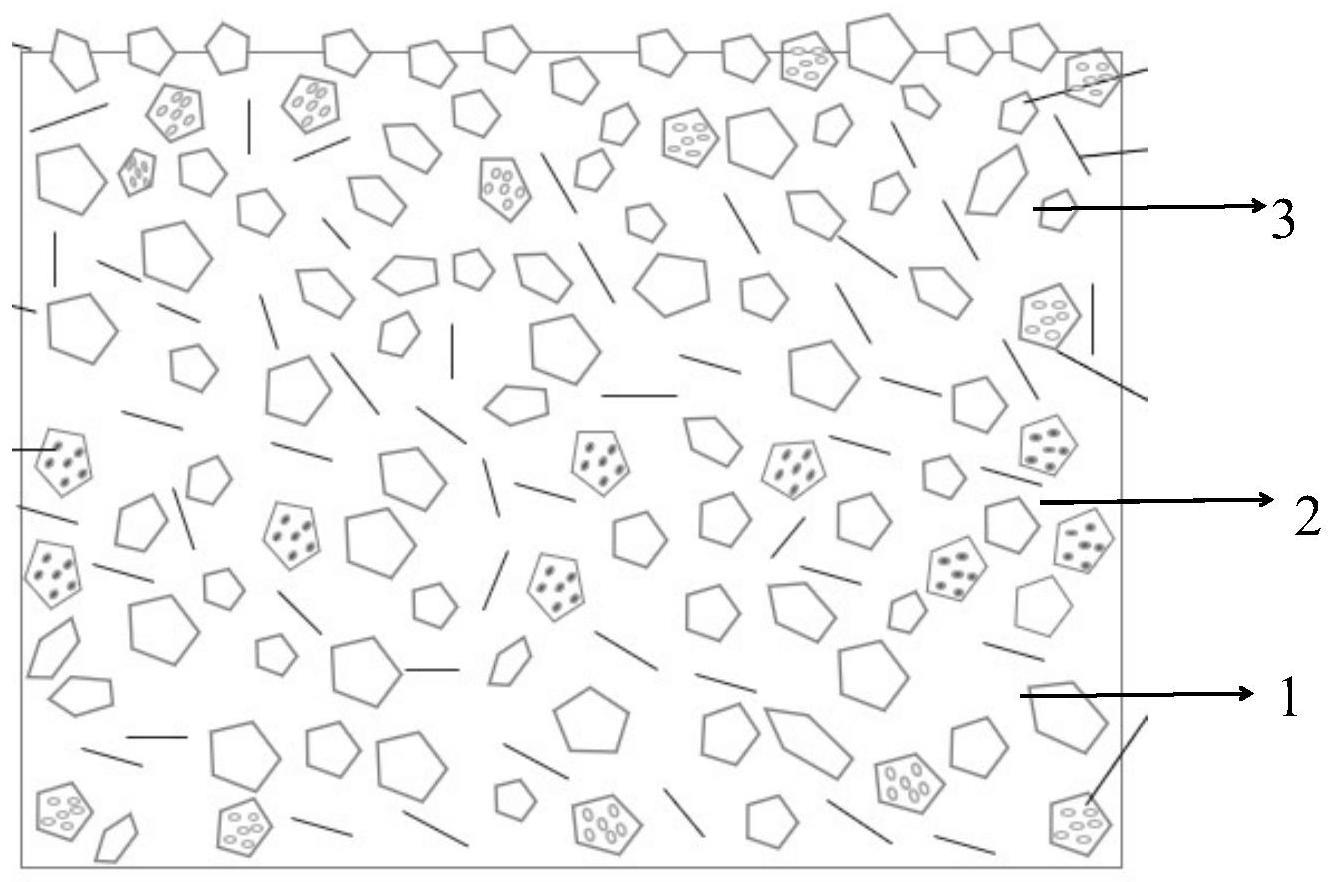

16、浇筑浆料,抛填第二功能粗骨料和碎石粗骨料,形成第一梯度层;

17、在第一梯度层上浇筑浆料,抛填第一功能粗骨料和碎石粗骨料,形成第二梯度层;

18、在第二梯度层上浇筑浆料,抛填第二功能粗骨料和碎石粗骨料,形成第三梯度层;

19、对第三梯度层的表面进行冲毛处理,覆膜,养护,即得低收缩超抗冻粗骨料超高性能混凝土铺装层。

20、一些实施例中,“将相变材料负载至部分多孔粗骨料中,表面封装,得到第一功能粗骨料”具体包括:

21、将相变材料与部分多孔粗骨料进行混合,置于真空干燥箱中,于20-40℃,真空度≤0.03mpa条件下真空吸附20-60min,吸附结束,在多孔粗骨料的表面喷涂含有石墨烯的苯丙乳液,在20-40℃密封环境静置1-3h,得到第一功能粗骨料。

22、一些实施例中,“将氯离子固化剂负载至剩余多孔粗骨料中,表面封装,得到第二功能粗骨料”具体包括:

23、将氯离子固化剂与剩余多孔粗骨料进行混合,置于真空干燥箱中,于20-40℃,真空度≤0.03mpa条件下真空吸附20-60min,吸附结束,在多孔粗骨料的表面喷涂含有氯离子触发剂的环氧树脂,在20-40℃密封环境静置1-3h,得到第二功能粗骨料。

24、一些实施例中,“将胶凝材料、砂、水和减水剂进行混合搅拌,得到浆料”具体包括:

25、将胶凝材料和砂置于搅拌机中,第一次中速搅拌;

26、将水和减水剂混合,加入搅拌机中,搅拌至成浆;

27、高速搅拌,加入钢纤维,然后第二次中速搅拌,得到浆料。

28、一些实施例中,第一次中速搅拌的速度为20-40r/min,时间为50-200s;

29、和/或,高速搅拌的速度为50-80r/min,时间为100-300s;

30、和/或,第二次中速搅拌的速度为20-40r/min,时间为100-300s。

31、一些实施例中,“对第三梯度层的表面进行冲毛处理”具体包括:

32、待混凝土达到初凝状态,使用高压水枪对第三梯度层的表面进行冲刷至粗骨料外露高度为粗骨料直径的1/4-1/2。

33、本申请提供的技术方案带来的有益效果包括:

34、1、本申请提供的原料配方:采用复合粗骨料,其中碎石能够提高结构的刚度和稳定性,并降低混凝土成本;多孔粗骨料具有高弹性模量和高强度的同时,具有较高的储存能力,其多孔结构一方面能够负载可对混凝土内部温度进行调控,抑制混凝土内部游离水分低温结冰现象的相变材料以及可对渗入混凝土中的氯离子进行有效固化,提高混凝土在寒冷环境下对除冰盐耐侵蚀能力的氯离子固化剂,从而实现混凝土的超高抗冻抗盐性能;另一方面,多孔粗骨料自身孔道构造能释放低温水分结冰产生的结晶应力,降低结晶应力对基体的破坏从而提升混凝土基体抗冻性能。

35、2、本申请提供的制备方法,将不同功能粗骨料进行分层抛填,由下至上形成具有不同功能的梯度复合层结构,其中,将负载相变材料的多孔粗骨料抛填在铺装层结构的中部位置,以提高核心部位的抗冻性能,使铺装层结构在严寒环境下,具有良好的整体安定性;铺装层结构的上、下部分容易接触到高盐介质,发生氯离子侵蚀危害概率较高,将负载氯离子固化剂的多孔粗骨料抛填在铺装层结构的上、下部,可以进一步提高其对氯离子的固化效率,有效防止氯离子发生渗透侵蚀从而对结构产生破坏。

技术特征:

1.一种低收缩超抗冻粗骨料超高性能混凝土铺装层,其特征在于,按质量份数计,包括以下原料:

2.如权利要求1所述的低收缩超抗冻粗骨料超高性能混凝土铺装层,其特征在于,所述相变材料包括固-液型相变材料,所述相变材料的相变温度≤10℃,相变潜热>200kj/kg;

3.如权利要求1所述的低收缩超抗冻粗骨料超高性能混凝土铺装层,其特征在于,所述粗骨料中多孔粗骨料的体积占比≤30%。

4.如权利要求1所述的低收缩超抗冻粗骨料超高性能混凝土铺装层,其特征在于,所述碎石粗骨料的级配为5-15mm,抗压强度≥150mpa;

5.如权利要求1-4任一所述的低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,其特征在于,包括如下步骤:

6.如权利要求5所述的低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,其特征在于,“将相变材料负载至部分多孔粗骨料中,表面封装,得到第一功能粗骨料”具体包括:

7.如权利要求5所述的低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,其特征在于,“将氯离子固化剂负载至剩余多孔粗骨料中,表面封装,得到第二功能粗骨料”具体包括:

8.如权利要求5所述的低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,其特征在于,“将胶凝材料、砂、水和减水剂进行混合搅拌,得到浆料”具体包括:

9.如权利要求8所述的低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,其特征在于,第一次中速搅拌的速度为20-40r/min,时间为50-200s;

10.如权利要求5所述的低收缩超抗冻粗骨料超高性能混凝土铺装层的制备方法,其特征在于,“对第三梯度层(3)的表面进行冲毛处理”具体包括:

技术总结

本申请涉及一种低收缩超抗冻粗骨料超高性能混凝土铺装层及其制备方法,按质量份数计,包括以下原料:胶凝材料800‑1400份、砂700‑1300份、粗骨料300‑1000份、减水剂20‑50份、钢纤维80‑350份、水150‑200份、相变材料30‑60份、氯离子固化剂10‑50份;所述粗骨料包括碎石粗骨料和多孔粗骨料。本申请制备的粗骨料超高性能混凝土铺装层,在充分发挥抛填骨料工艺的优势同时,结合多组分功能材料的协同抗盐冻功能,使其在严寒地区道面工程中不仅具有优异的服役性能和寿命,而且可大大降低其建造成本和增加其与其它铺装层之间的粘结强度,实现长期经济效率与社会效益协同提升。

技术研发人员:刘开志,钟继卫,侍刚,彭旭民,龙勇,高立强,陈露一,盖珂瑜,鄢亦斌,王康宁,李晨,费顺鑫,赵旭东

受保护的技术使用者:中铁大桥局集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!