立方偏转结构聚合氮及其制备方法和应用

本发明涉及含能材料,特别是涉及立方偏转结构聚合氮及其制备方法和应用。

背景技术:

1、全氮化合物是推进剂和炸药等高能密度材料(hedm)有应用前景的候选物。在全氮化合物中,聚合氮特别是立方偏转结构聚合氮(cg-n)的能量最高,理论计算显示cg-n的密度为3.9g·cm-3,比冲为500s,爆压是hmx(奥克托今)的十倍有余。目前,cg-n主要通过金刚石对顶砧(dac)加压到140gpa,并在2000k高温下压缩氮气制备得到。然而,这种制备方法得到的cg-n在常温常压下则无法稳定保存。

2、虽然市场上出现了采用碳纳米管或石墨烯材料用于制备聚合氮的方法,该方法可以实现聚合氮在常温常压下的稳定保存,但是,该制备方法的操作复杂,且制备得到的聚合氮样品为纳米级,产率低,在常温常压下可稳定保存的时间很短,即寿命基本处于1微秒量级。

3、由此可知,传统制备方法得到的聚合氮,尤其是立方偏转结构聚合氮(cg-n),仍存在难以在常温常压下稳定保存的问题。

技术实现思路

1、基于此,有必要针对上述问题,提供一种立方偏转结构聚合氮及其制备方法和应用,所述制备方法得到的立方偏转结构聚合氮可实现在常温常压下稳定保存,且保存时间长。

2、一种立方偏转结构聚合氮的制备方法,包括以下步骤:

3、提供金刚石对顶砧样品腔;

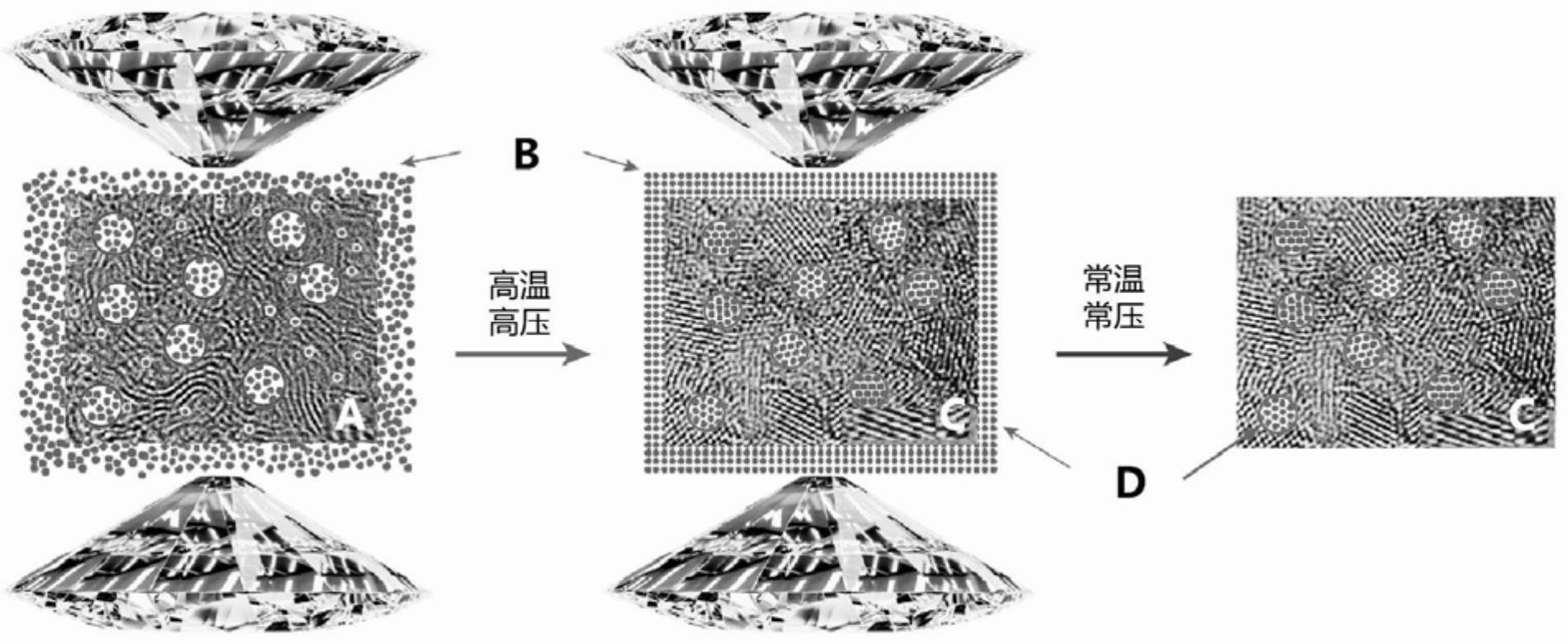

4、向所述金刚石对顶砧样品腔中填充玻璃碳,降温至-148℃以下,继续填充液氮,然后加压至100gpa以上,并加热至2100k以上,最后泄压至常压以及降温至常温,得到封装在金刚石中的立方偏转结构聚合氮。

5、在其中一个实施例中,在加压的步骤中,加压至100gpa-120gpa。

6、在其中一个实施例中,在降温的步骤中,降温至-148℃至-196℃。

7、在其中一个实施例中,所述玻璃碳的填充率选自60%-80%,所述液氮的填充率选自20%-40%。

8、在其中一个实施例中,在加热的步骤中,加热至2100k-2500k。

9、在其中一个实施例中,所述金刚石对顶砧样品腔的制备方法,包括以下步骤:

10、准备金刚石对顶砧;

11、利用所述金刚石对顶砧对封垫进行预压,形成压痕;

12、在所述压痕的中心进行打孔成型一个孔洞,所述孔洞作为金刚石对顶砧样品腔。

13、在其中一个实施例中,所述金刚石对顶砧的砧面的直径选自70μm-90μm;

14、及/或,所述孔洞的直径选自30μm-50μm。

15、在其中一个实施例中,所述封垫的厚度选自240μm-260μm,预压后的封垫的厚度选自10μm-30μm;

16、及/或,所述封垫的材料选自铼或者钨。

17、一种如上述所述的立方偏转结构聚合氮的制备方法制备的立方偏转结构聚合氮。

18、一种如上述所述的立方偏转结构聚合氮在含能材料中的应用。

19、本发明中,通过先将玻璃碳填充于金刚石对顶砧样品腔中,然后再填充液氮,由于玻璃碳具有孔隙,因而填充的液氮会进入到玻璃碳的孔隙中,混合到玻璃碳中,因而在经过加压和加热处理形成的高温高压环境中,液氮和玻璃碳在高温高压下会同时合成立方偏转结构聚合氮和金刚石,且玻璃碳在转变为金刚石时,内部会封存处于高压态的立方偏转结构聚合氮,从而得到封装在金刚石中的立方偏转结构聚合氮。因此,当泄压到常压以及降温到常温时,本发明制备的封装在金刚石中的立方偏转结构聚合氮气可以稳定的保存,且保存时间长。

技术特征:

1.一种立方偏转结构聚合氮的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的立方偏转结构聚合氮的制备方法,其特征在于,在加压的步骤中,加压至100gpa-120gpa。

3.根据权利要求1所述的立方偏转结构聚合氮的制备方法,其特征在于,在降温的步骤中,降温至-148℃至-196℃。

4.根据权利要求1所述的立方偏转结构聚合氮的制备方法,其特征在于,所述玻璃碳的填充率选自60%-80%,所述液氮的填充率选自20%-40%。

5.根据权利要求1所述的立方偏转结构聚合氮的制备方法,其特征在于,在加热的步骤中,加热至2100k-2500k。

6.根据权利要求1至权利要求5任一项所述的立方偏转结构聚合氮的制备方法,其特征在于,所述金刚石对顶砧样品腔的制备方法,包括以下步骤:

7.根据权利要求6所述的立方偏转结构聚合氮的制备方法,其特征在于,所述金刚石对顶砧的砧面的直径选自70μm-90μm;

8.根据权利要求6所述的立方偏转结构聚合氮的制备方法,其特征在于,所述封垫的厚度选自240μm-260μm,预压后的封垫的厚度选自10μm-30μm;

9.一种如权利要求1至权利要求8任一项所述的立方偏转结构聚合氮的制备方法制备的立方偏转结构聚合氮。

10.一种如权利要求9所述的立方偏转结构聚合氮在含能材料中的应用。

技术总结

本发明涉及立方偏转结构聚合氮及其制备方法和应用。其中,立方偏转结构聚合氮的制备方法,包括以下步骤:提供金刚石对顶砧样品腔;向金刚石对顶砧样品腔中填充玻璃碳,然后降温至‑148℃以下,继续填充液氮,然后加压至100GPa以上,并加热至2100K以上,最后泄压至常压以及降温至常温,得到封装在金刚石中的立方偏转结构聚合氮。本发明制备方法制备的立方偏转结构聚合氮可实现在常温常压下稳定保存,且保存时间长。

技术研发人员:张俊然,田佳馨,皮孝东,杨德仁

受保护的技术使用者:浙江大学杭州国际科创中心

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!