利用B-O位缺陷诱导高应变性能的钛酸铋钠基陶瓷及其制备方法

本发明属于无铅压电陶瓷领域,具体涉及一种利用缺陷偶极子使畴翻转可逆和电场引发相变的共同作用来获得高应变性能的钛酸铋钠基陶瓷及其制备方法,其是一种环境友好的应变大滞后小的驱动材料。

背景技术:

1、压电陶瓷材料是一种能实现电能和机械能之间相互转换的重要功能陶瓷材料。因此其在人类生产、生活各个方面有着广泛的应用,是一类极其重要的高新技术材料。由于目前市场应用中的压电陶瓷材料大多数都为含铅体系,在制备、使用、废弃过程中对人类健康及生态环境造成严重的危害与污染,因此研究和开发新型性能优异的无铅压电陶瓷有着重要的意义。

2、目前人们已开发出的多种无铅压电陶瓷体系中,nbt基无铅压电材料因其环保且具有大的应变性能,被认为是最有潜力取代铅基压电陶瓷的压电材料之一。但其性能仍无法与铅基陶瓷相媲美,因此需要对钛酸铋钠基无铅压电陶瓷进行改性优化,使其在实际生活中更具应用价值。

3、为了提高nbt基陶瓷的应变性能,目前的研究主要集中在通过固溶、元素掺杂等方式降低nbt基陶瓷弛豫相和铁电相的相变温度,在室温附近构造弛豫和铁电两相共存的准同型相界,利用电场作用产生弛豫相和铁电相的可逆相变,从而得到较大的应变。但其大应变一般是在较高电场下(>80kv/cm)获得的,且应变的滞后性较大,严重影响了驱动器的灵敏度。除了利用电场引发的相变获得大的应变外,非-180°畴变也会引起大的应变。由于不同取向的畴态在能量上是等同的,导致由非-180°畴转向产生的应变是不可逆的。前期研究通过在弛豫相区的nbt基陶瓷中进行受主掺杂,发现受主掺杂产生的氧空位与b位偏心原子能够形成缺陷偶极子,当撤掉电场后,缺陷偶极子能够提供使畴翻转回施加电场前的状态,从而有效改善了应变滞后性,但弛豫相区的nbt基陶瓷的应变较小。

技术实现思路

1、本发明的目的是为了解决nbt基陶瓷应变小且滞后性严重的问题,而提出了一种通过受主掺杂(mno掺杂)在铁电相与弛豫相共存的0.74na0.5bi0.5tio3-0.26srtio3(钛酸锶)陶瓷晶格内构造缺陷偶极子,利用电场引发铁电相与弛豫相相变和畴翻转可逆的共同作用来获得应变大滞后小的nbt-st基陶瓷及其制备方法。

2、本发明利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的化学组成通式为(na0.5bi0.5)0.74sr0.26ti0.997o3-0.003mno;该钛酸铋钠基陶瓷由na2co3、srco3、tio2、bi2o3及mno按化学计量比(na0.5bi0.5)0.74sr0.26ti0.997o3-0.003mno制成。

3、本发明利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法按照以下步骤实现:

4、一、配料:

5、按化学计量比为(na0.5bi0.5)0.74sr0.26ti0.997o3-0.003mno称取na2co3、srco3、tio2、bi2o3和mno作为原料;

6、二、球磨:

7、将步骤一中的原料放入球磨罐中球磨处理,烘干后得到粉料;

8、三、预烧:

9、将步骤二的粉料放入刚玉陶瓷坩埚中,在850~950℃的温度下保温2~5h,得到预烧后的粉体;

10、四、二次球磨:

11、将预烧后的粉体再次放入球磨罐中球磨处理,烘干后得到混合粉料;

12、五、造粒:

13、将步骤四得到的混合粉料经过研磨、过筛,然后添加4~6wt.%聚乙烯醇(pva)充分研磨进行造粒;

14、六、成型:

15、将步骤五得到的造粒后的粉体放入模具内,压制成圆片;

16、七、排胶:

17、将圆片放入烧结炉中,升温至480~520℃,保温1~2h进行排胶,得到排胶后的圆片;

18、八、烧结:

19、将排胶后的圆片放入刚玉陶瓷坩埚中,在1130~1180℃的温度下保温2~5h,随炉冷至室温,得到无铅铁电陶瓷;

20、九、镀电极:

21、对无铅铁电陶瓷表面抛光,在抛光后的陶瓷片的上下表面涂一层银电极,放入烧结炉中以500℃进行退火处理;

22、十、老化处理:

23、在室温条件下老化1~2年,得到高应变性能的钛酸铋钠基陶瓷。

24、本发明利用微量mno掺杂替代四价钛,电价不平衡,因此产生氧空位。本发明经过老化处理后,氧空位和mn形成缺陷偶极子,从而提高钛酸铋钠基陶瓷材料的应变性能。如不经过老化处理,氧空位和mn则无法形成缺陷偶极子。

25、本发明给出的mno受主掺杂改性的老化1年后的0.74na0.5bi0.5tio3-0.26srtio3陶瓷材料在50kv/cm电场下的应变滞后性(h)由老化前高于69.0%的水平降低至18.33%,应变大小由老化前0.34%升高至0.56%,且老化1年后的(na0.5bi0.5)0.74sr0.26ti0.997o3-0.003mno陶瓷材料在60kv/cm电场下拥有较高的应变性能,其应变大小保持在0.62%,应变滞后性降低至10.97%。

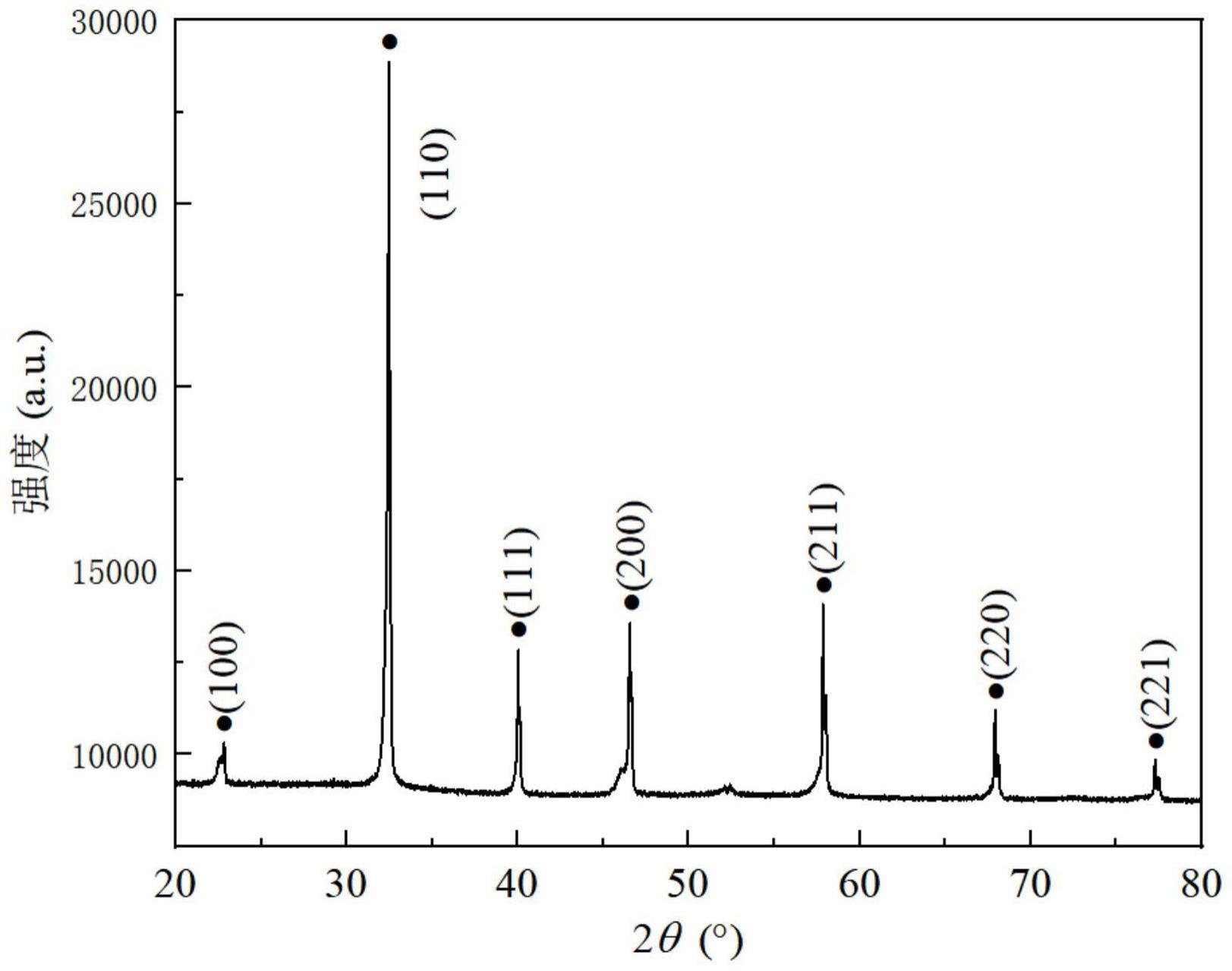

26、在铁电相与弛豫相共存的0.74na0.5bi0.5tio3-0.26srtio3陶瓷内进行受主掺杂(mno),成功在两相共存的陶瓷晶格内构造缺陷偶极子,利用电场引发相变和畴翻转可逆的共同作用来获得高应变性能的钛酸铋钠基陶瓷,同时微量mno掺杂未改变陶瓷的相结构,由于掺杂后在陶瓷内部局部产生的随机电场改善准同型相区内的纳米极性微区的尺寸及活性,能够增强陶瓷遍历性,提高电场诱导相变的可恢复性,从而调整了应变特性。若mno掺杂后陶瓷相结构不在准同型相区,则应变大小改善较小。本发明高应变性能的钛酸铋钠基陶瓷的制备为无铅材料在驱动器、传感器等领域的应用提供技术保障。

技术特征:

1.利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷,其特征在于该利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的化学组成通式为(na0.5bi0.5)0.74sr0.26ti0.997o3-0.003mno;该钛酸铋钠基陶瓷由na2co3、srco3、tio2、bi2o3及mno按化学计量比(na0.5bi0.5)0.74sr0.26ti0.997o3-0.003mno制成。

2.如权利要求1所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于该制备方法按照以下步骤实现:

3.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤二中球磨的介质为无水乙醇和氧化锆磨球。

4.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤二中的球磨条件为:球料比为(3~5):1,转速为300~350r/min,球磨时间为6~12h。

5.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤二中烘干的温度为80℃。

6.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤三中以5℃/min的升温速率升温至850~950℃。

7.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤六中在8~10mpa的压力下压制成圆片。

8.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤七中以1℃/min的升温速率升温至500℃。

9.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于是步骤八中以10℃/min的升温速率升温至1130~1180℃。

10.根据权利要求2所述的利用b-o位缺陷诱导高应变性能的钛酸铋钠基陶瓷的制备方法,其特征在于步骤九中退火处理时间为30min。

技术总结

利用B‑O位缺陷诱导高应变性能的钛酸铋钠基陶瓷及其制备方法,本发明要解决现有铁电陶瓷应变小且滞后性严重的问题。钛酸铋钠基陶瓷的制备方法如下:先采用固相球磨法制备受主MnO掺杂的(Na<subgt;0.5</subgt;Bi<subgt;0.5</subgt;)<subgt;0.74</subgt;Sr<subgt;0.26</subgt;Ti<subgt;0.997</subgt;O<subgt;3</subgt;‑0.003MnO陶瓷粉体,在850~950℃的温度下预烧粉体,然后粉末冷压成片,在1130℃~1180℃温度下烧结,最后退火、老化处理后得到致密的陶瓷。本发明通过受主掺杂在铁电相与弛豫相共存的0.74Na<subgt;0.5</subgt;Bi<subgt;0.5</subgt;TiO<subgt;3</subgt;‑0.26SrTiO<subgt;3</subgt;陶瓷中构造缺陷偶极子,利用缺陷偶极子使畴翻转可逆和电场引发相变的共同作用来获得应变大滞后小的NBT基陶瓷。

技术研发人员:曹文萍,高岩,李伟力

受保护的技术使用者:哈尔滨商业大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!