本发明涉及制备zrb2粉的方法,更特别地说,是指一种采用共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2方法。

背景技术:

1、zrb2陶瓷因为具有高熔点、高强度、高硬度、导电导热性好、良好的阻燃性、耐热性、耐腐蚀性、捕集中子等特点,因此在高温结构陶瓷材料、复合材料、耐火材料以及核控制材料等领域中得到广泛开发和利用,是最有前途的超高温陶瓷材料之一。

2、zrb2陶瓷粉体的纯度、粒度和形貌的均匀性直接影响zrb2基超高温材料及其复合材料的性能。目前具有工业化生产zrb2陶瓷粉体潜力的制备方法主要有固相法、液相法。其中采用固相法制备的zrb2陶瓷粉体需要的煅烧温度较高,如碳/碳化硼热还原法;原料价格较昂贵,如直接合成法、硼热还原法和硅热还原法;易残留杂质导致粉体纯度不高,如机械化学法。液相法主要包括水热法、溶胶凝胶法和共沉淀法。水热法在反应过程中会可能会产生易燃易爆气体,对设备要求较高,危险性较大。溶胶凝胶法虽然在合成高纯、细尺寸粉体有诸多优点,但也存在着凝胶化工艺时间过长等不足。而共沉淀法不仅在合成高纯、细尺寸粉体有潜力,而且具有操作简单、制备周期较短等优点,具有很好的工业化应用潜质。

技术实现思路

1、本发明的目的在于提供一种通过共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2的方法。该方法利用原料之间发生的反应后所得产物不溶于溶剂二乙二醇二甲醚,促使体系快速同时产生具有zr、b、c、o、h的有机聚合物网络结构的沉淀,经充分固化后能够在较低温度下(1450℃)协同碳热还原反应合成纯净且形貌粒度均一的zrb2粉体。本发明实现了利用共沉淀法使b、c元素参与构建zr的聚合物网络,形成同时具有zr、b、c、o、h的有机聚合物前驱体,并协同碳热还原反应合成了高纯、形貌粒度均一的zrb2粉体。本发明方法操作简单,制备周期较短,产率高,易于工业化生产。

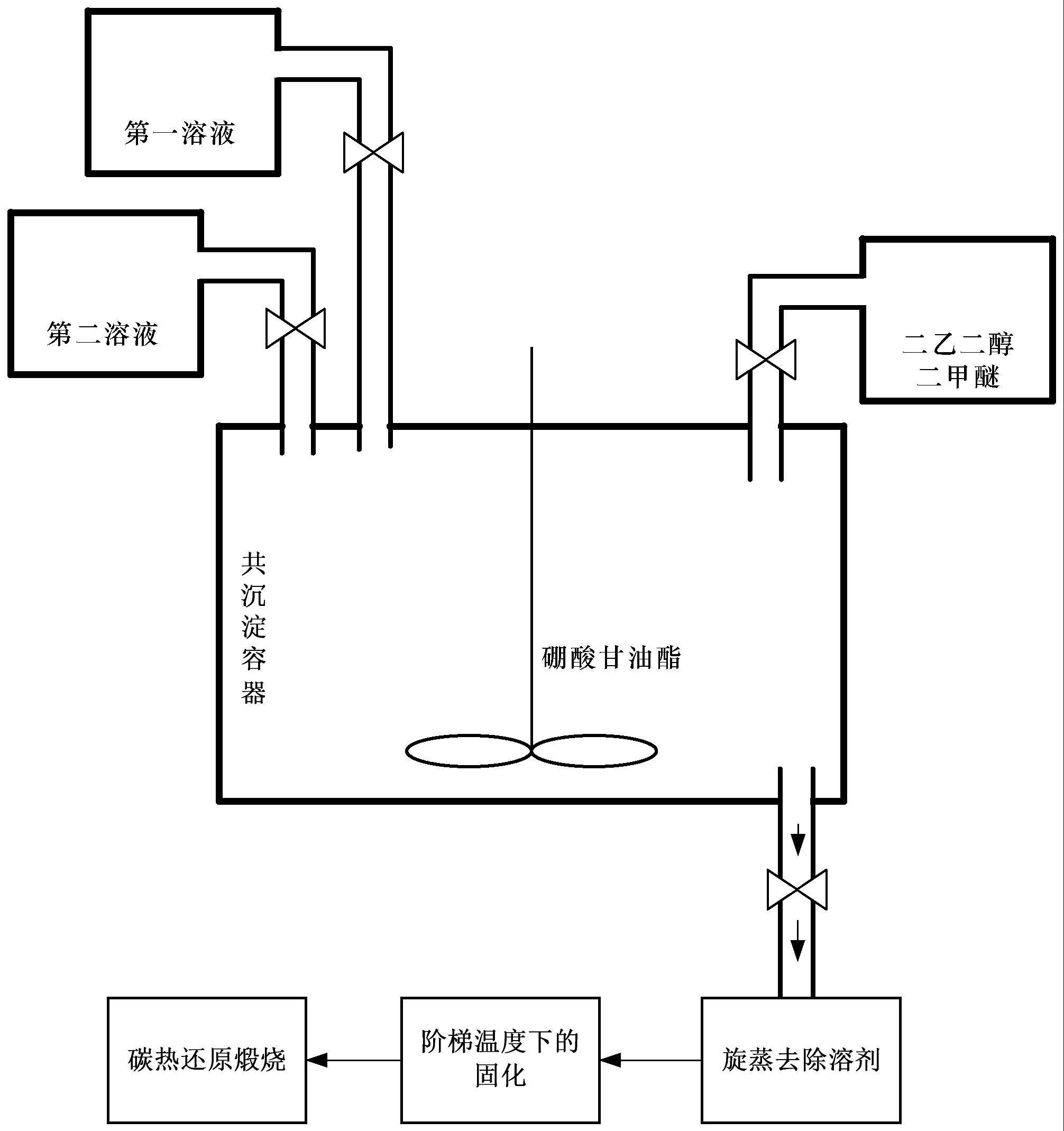

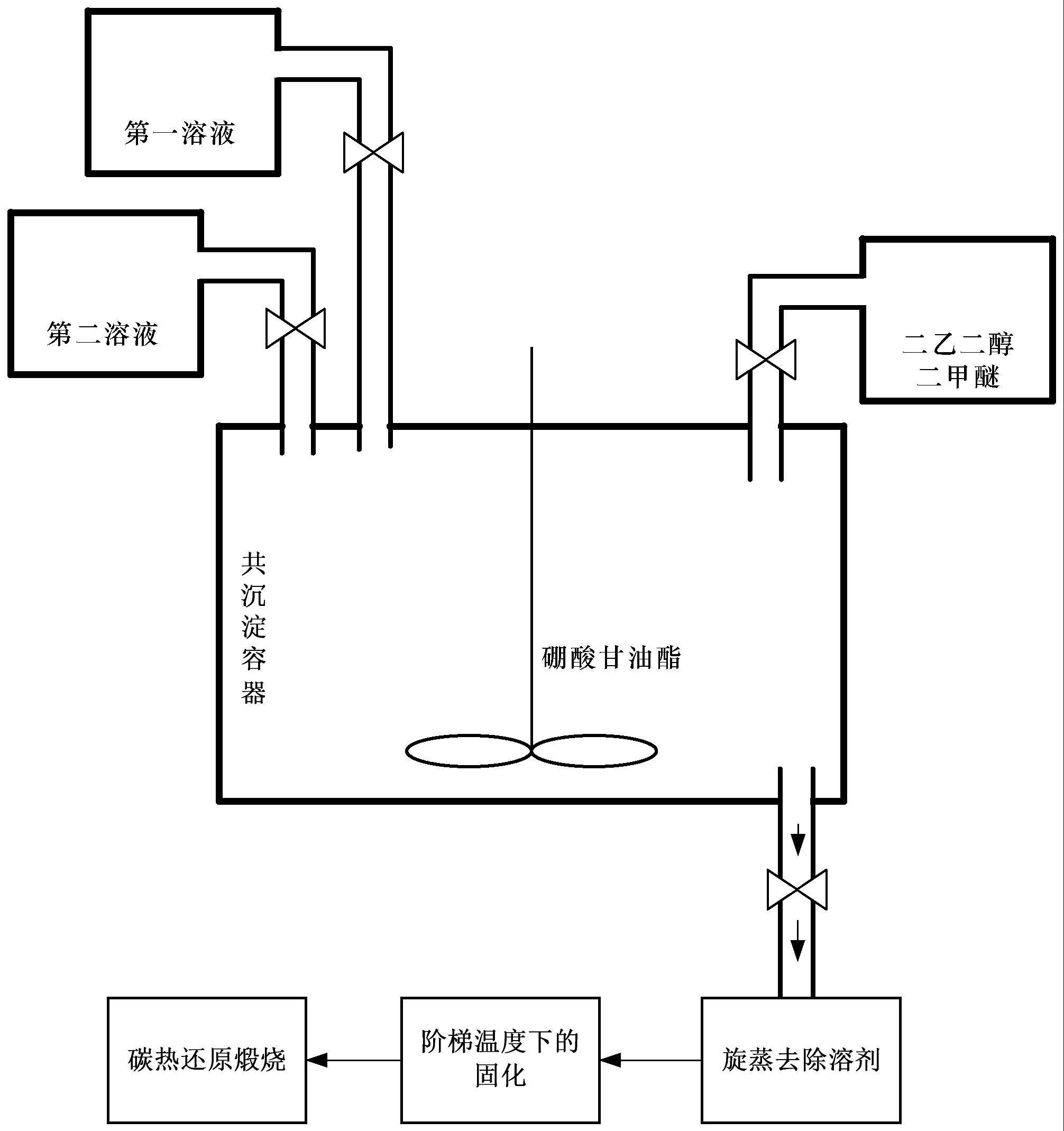

2、本发明提出的一种共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2方法,其特征在于包括有下列步骤:

3、步骤一,准备原材料;

4、制100g重量份的zrb2粉末所需原材料的用量如下:

5、聚锆氧烷330g~400g、硼酸200g~270g、甘油200g~270g、烯丙基酚醛树脂29g~40g、二乙二醇二甲醚480g~580g、乙醇330g~400g;

6、步骤二,制备第一溶液;

7、将烯丙基酚醛树脂在二乙二醇二甲醚中进行稀释,得到第一溶液;

8、步骤三,制备第二溶液;

9、将聚锆氧烷在乙醇中进行稀释,得到第二溶液;

10、步骤四,共沉淀制备沉淀物;

11、步骤41,设置共沉淀容器的搅拌速度为200r/min~400r/min;

12、步骤42,将硼酸和甘油加入共沉淀容器中,在搅拌状态下以5℃/min~10℃/min的升温速率加热至200℃,并在200℃持续搅拌30min~150min,随后以5℃/min~10℃/min的降温速率降温至70℃~100℃,得到硼酸甘油酯;

13、步骤43,在搅拌状态下将二乙二醇二甲醚加入硼酸甘油酯中,并持续搅拌30min~150min后,以1℃/min~5℃/min的降温速率降温至20℃~40℃;

14、步骤44,在搅拌状态下加入第一溶液,并持续搅拌10min~60min后;

15、步骤45,在搅拌状态下加入第二溶液,并持续搅拌5min~30min后,静置,待沉淀完全,形成沉淀溶液;

16、步骤46,旋蒸去除溶剂,将沉淀溶液倒入旋转蒸发仪中,在转速为20r/min~50r/min,温度为50℃~100℃下旋转蒸发30min~60min后,得到乳黄色粉末状沉淀物;

17、步骤五,不同温度下的固化制前驱体;

18、将沉淀物置于烘箱中,依据固化温度曲线进行固化制前驱体;

19、以升温速率为2℃/min~10℃/min,在固化温度为120℃、160℃、200℃、250℃下各保温30min~120min后,得到干凝胶;所述干凝胶经100目过筛,得到前驱体粉末;

20、所述的前驱体粉末为包含有zr、b、c、o、h的有机聚合物;

21、步骤六,碳热还原制zrb2材料;

22、步骤a,将前驱体粉末置于石墨坩埚中,并置于氧化铝管式炉中,依据碳热还原煅烧温度曲线进行煅烧制zrb2粉;

23、步骤b,以5℃/min~10℃/min的速率升温至1150℃,并在1150℃下保温30min~120min;

24、步骤c,以5℃/min~10℃/min的速率升温至1450℃,并在1450℃下保温10min~60min;

25、步骤d,以1℃/min~10℃/min的速率降温至1000℃后随炉冷却至50℃~60℃,取出,得到高纯单相微米级棒状zrb2粉。

26、本发明采用共沉淀法构建zrbc有机前驱体并结合碳热还原法制备单相zrb2粉末的优点在于:

27、①通过共沉淀法合成zrbc有机聚合物网络结构的沉淀,原料间实现了分子/原子级别的混合均匀,并结合碳热还原反应生成zrb2。

28、②在共沉淀法合成zrbc聚合物沉淀过程中,无需氨水调节ph值,仅利用原料间反应产物在溶剂中的溶解性差即可促使有机前驱体沉淀形成。

29、③采用共沉淀法合成zrbc聚合物沉淀的操作简单,前驱体制备周期较短。

30、④采用共沉淀法与碳热还原组合进行单相zrb2粉的合成,可操作性强,产率高,易于工业化生产,制作成本低廉。

31、⑤对沉淀物采用多级温度固化,并配合煅烧时梯度升温、且降温速率快速,实现对前驱体粉末进行不同温度下的预热处理及煅烧,有利于碳热还原反应的充分进行。

技术特征:1.一种共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2方法,其特征在于包括有下列步骤:

2.根据权利要求1所述的共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2方法,其特征在于:经步骤四的共沉淀后得沉淀物中,zr-o、zr-o-b、zr-o-c、b-o-c键的存在说明沉淀过程中各原料间通过化学键连在一起;实现了利用共沉淀法形成同时含有zr、b、c、o、h的zrb2有机聚合物前驱体。

3.根据权利要求1所述的共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2方法,其特征在于:碳热还原反应式为zro2(s)+5c(s)+b2o3(l,g)→zrb2(s)+5co(g);s代表固体,l代表液体,g代表气体。

4.根据权利要求1所述的共沉淀法构建zrbc有机前驱体协同碳热还原合成zrb2方法,其特征在于:制得的高纯单相zrb2粉体的碳氧含量分别为0.36wt%~2.18wt%、0.91wt%~1.06wt%。

技术总结本发明公开了一种共沉淀法构建ZrBC有机前驱体协同碳热还原合成ZrB<subgt;2</subgt;方法,包括的步骤有:稀释待备用溶液,共沉淀制备沉淀物,不同温度下的固化处理及碳热还原制得ZrB<subgt;2</subgt;粉体。本发明实现了利用共沉淀法使B、C元素参与构建Zr的聚合物网络,共沉淀形成同时具有Zr、B、C、O、H的有机聚合物前驱体。并协同碳热还原反应合成了高纯、形貌粒度均一的ZrB<subgt;2</subgt;粉体。本发明方法操作简单,制备周期较短,产率高,易于工业化生产。

技术研发人员:李锐星,杨曦,赵彤,韩伟健,陈凤华

受保护的技术使用者:北京航空航天大学

技术研发日:技术公布日:2024/1/13