一种全固废负碳胶凝材料、制备方法及应用与流程

本发明属于工业固废资源化利用和建筑材料,具体涉及一种全固废负碳胶凝材料、制备方法及应用。

背景技术:

1、水泥的生产需要矿山开采、碾碎、研磨和高温煅烧,“两磨一烧”工艺不仅消耗了大量不可再生矿山资源,产生大量的co2排放,消耗大量的能源,水泥替代胶凝产品的研发也变得尤为重要。

2、工业固废品类繁多,主要包括尾矿、冶金渣、煤矸石、粉煤灰、脱硫石膏、赤泥、磷石膏、石材加工底泥等。尽管固废的综合利用率有了较大的提高,但是由于固废历史堆存量大,因此大宗固废的资源化利用仍是迫在眉睫。而工业固废的高附加利用存在问题包括(1)固废成分复杂,杂质含量高,提纯成本高,对于原料便宜的材料,经济性差;(2)因其需求量小,因此难以大规模消纳。因此,工业固废的大规模综合利用更能提升固废利用率,更具有现实意义和社会效益。

3、使用工业固废制备碱激发胶凝材料是最具希望大规模消纳固废并替代水泥使用的路线。与传统硅酸盐水泥相比,碱激发固废胶凝材料可以完全避免矿山资源开发,并实现co2减排量80%以上。工业固废也可就地转化成为有价产品。在碱激发材料的研究中发现,碱激发胶凝材料的性能主要取决于工业固废的成分、活性和配比,以及激发剂的种类和使用量。传统激发材料主要包括碱氢氧化物、弱盐、强酸盐和碱金属硅酸盐。海水中富含碱性金属化合物,据统计,每千克海水中含有27克nacl、3.8克mgcl2、1.6克mgso4、1.2克caso4、0.88克k2so4。因此,海水中的碱金属元素具有激发固废制备胶凝材料的潜力。但是海水中大量的氯离子具有破坏钢钝化膜的能力,不利于混凝土的长期使用性能稳定性,因此海水激发胶凝材料在实际应用中还存在很多现实问题亟待解决。

技术实现思路

1、针对现有技术存在的不足,本发明提供一种全固废负碳胶凝材料。

2、为了实现本发明目的,采用的技术方案如下:

3、一种全固废负碳胶凝材料,所述胶凝材料的原料包括如下组分:海水电解激发剂和工业固废,所述激发剂通过电解海水获得。

4、优选地,所述电解在离子交换膜电解槽中进行,所述电解的电压为3.5v,电解的温度90~100℃,电解的时间为4~24h。

5、优选地,所述海水电解激发剂和工业固废的质量比为3-10:100。

6、优选地,所述工业固废选自尾矿、冶金渣、煤矸石、粉煤灰、脱硫石膏、赤泥、磷石膏、石材加工底泥中的至少3种。

7、优选地,所述工业固废至少包括尾矿、冶金渣、粉煤灰中的1种。

8、进一步优选地,所述工业固废为尾矿,冶金渣和粉煤灰三种混合物。

9、本发明再一目的是提供上述全固废负碳胶凝材料的制备方法,包括如下步骤:

10、(1)将海水浓缩,电解,得海水电解激发剂;

11、(2)将工业固废粉磨,混合,得混合物;

12、(3)将混合物加入海水电解激发剂中,加水,混合,得胶凝材料浆液。

13、(4)将胶凝材料浆液中通入气体矿化,得全固废负碳胶凝材料。

14、优选地,步骤(1)中所述浓缩至海水中盐分的浓度为285~310g/l;所述电解时同时联产收集氢气和氯气。

15、优选地,所述的海水电解联产制备的氢气和氯气可以通过收集作为产品进行销售。

16、优选地,所述浓缩,是将海水浓缩到295~305g/l。

17、优选地,所述电解槽为离子交换膜电解槽,工作电压3.5v,工作温度80~100℃。电解槽中发生的主要反应为:2nacl+2h2o=h2↑+cl2↑+2naoh。

18、优选地,所述电解槽工作温度90~100℃。

19、优选地,步骤(2)中所述粉磨的时间为1~4h,粉磨后固废粒度小于50μm,bet大于300m2/kg。

20、优选地,所述粉磨时间为2~3h,粉磨后固废粒度小于20μm,bet大于450m2/kg。

21、优选地,步骤(3)中所述混合时搅拌转速为100-500rpm,每加入一种原料搅拌时间2-10min,混合后的水灰比为0.35~0.7。

22、优选地,所述激发剂与混合物的质量比为3-10:100;

23、优选地,所述激发剂与混合物的质量比为3-7:100。

24、优选地,所述的混合搅拌机转速为300-500pm,每加入一种原料搅拌时间持续2-5min。

25、优选地,步骤(4)中气体为工业废气,工业废气中co2的纯度>10%,矿化的时间为0.5~4h。

26、优选地,所述矿化所用的co2为工业废气,工业废气中co2的纯度>20%,矿化后养护的时间为2~4h。

27、优选地,一种电解海水激发结合矿化养护制备全固废负碳胶凝材料的方法,包括以下步骤:

28、(1)首先对海水进行浓缩;

29、(2)将步骤(1)所得盐水放入电解槽中进行电解,得到以na、mg、ca等金属氢氧化物为溶质的海水电解激发剂,同时联产收集氢气和氯气;

30、(3)将固废进行粉磨,使其得到具有较细粒度并混合均匀的多固废混合物,然后加入海水电解激发剂中,添加适量水,进一步混合均匀,得到具有一定激发剂含量和一定水灰比的全固废胶凝材料;

31、(4)向步骤(3)所得胶凝材料浆液中通入co2,保持一段时间,即可得到全固废负碳胶凝材料。

32、本发明还有一个目的是提供上述制备方法制备的全固废负碳胶凝材料在矿坑填埋和道路铺设中的应用。

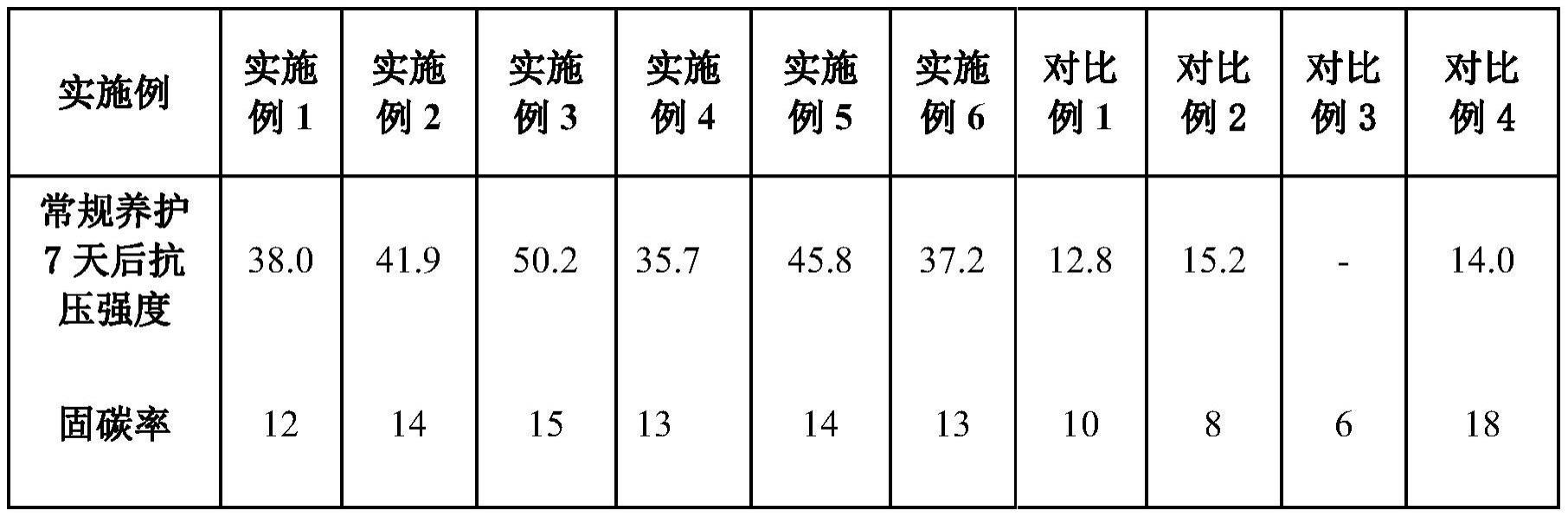

33、与现有技术相比,本发明的有益效果:

34、(1)本发明使用电解海水作为激发剂,利用电解海水中存在的大量碱金属氢,具有优异的碱激发性能。

35、(2)本发明胶凝材料全部使用工业固废,解决固废存放对环境造成的污染,并将其变成胶凝材料替代水泥,减少水泥生产过程中产生的co2排放问题以及煅烧所需的大量能耗。

36、(3)本发明海水中含有较多的钙和镁元素,在电解海水过程中生成相应的氢氧化物,提高了胶凝材料矿化吸收co2的能力,使该产品不仅绿色而且负碳,矿化生成的碳酸盐还可使胶凝材料具有更优的力学性能。

37、(4)本发明联产制备的氢气和氯气可以通过收集作为产品进行销售,进一步提高了该方法的经济性。

技术特征:

1.一种全固废负碳胶凝材料,其特征在于,所述胶凝材料的原料包括如下组分:海水电解激发剂和工业固废,所述激发剂通过电解海水获得。

2.根据权利要求1所述的胶凝材料,其特征在于,所述电解在离子交换膜电解槽中进行,所述电解的电压为3.5v,电解的温度90~100℃,电解的时间为4~24h。

3.根据权利要求1所述的胶凝材料,其特征在于,所述海水电解激发剂和工业固废的质量比为3-10:100。

4.根据权利要求1所述的胶凝材料,其特征在于,所述工业固废选自尾矿、冶金渣、煤矸石、粉煤灰、脱硫石膏、赤泥、磷石膏、石材加工底泥中的至少三种。

5.一种如权利要求1-4任一项所述的全固废负碳胶凝材料的制备方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的制备方法,其特征在于,步骤(1)中所述浓缩为将海水浓缩至盐分浓度为285~310g/l;所述电解时同时联产收集氢气和氯气。

7.根据权利要求5所述的制备方法,其特征在于,步骤(2)中所述粉磨的时间为1~4h,粉磨后固废粒度小于50μm,bet大于300m2/kg。

8.根据权利要求5所述的制备方法,其特征在于,步骤(3)中所述混合时搅拌转速为100-500rpm,搅拌时间2-10min,混合后的水灰比为0.35~0.7,激发剂与混合物的质量比为3-10:100。

9.根据权利要求5所述的制备方法,其特征在于,步骤(4)中所述气体为工业废气,工业废气中co2的纯度>10%,矿化的时间为0.5~4h。

10.一种如权利要求5-9任一项所述的制备方法制备的全固废负碳胶凝材料在矿坑填埋和道路铺设中的应用。

技术总结

本发明属于工业固废资源化利用和建筑材料技术领域,具体涉及一种全固废负碳胶凝材料、制备方法及应用。所述胶凝材料的原料包括如下组分:海水电解激发剂和工业固废,所述激发剂通过电解海水获得。其制备方法包括先将海水浓缩,电解,得海水电解激发剂;然后将工业固废粉磨,混合,得混合物;再将混合物加入海水电解激发剂中,加水,混合,得胶凝材料浆液;最后将胶凝材料浆液中通入气体矿化,得全固废负碳胶凝材料。使用该方法制备胶凝材料过程具有绿色无污染、负碳减排、联产制氢和氯气的优势。

技术研发人员:姜娟,张奕龄,牛强

受保护的技术使用者:内蒙古鄂尔多斯电力冶金集团股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!